基于AMESim的轮式装载机工作装置建模与仿真研究

2014-07-18赵文祥严世榕

赵文祥,严世榕

(福州大学机械工程及自动化学院,福建福州350108)

装载机是集机械、液压和电子控制技术于一体的非线性复杂系统,具有机动性好、作业速度快、操作轻便等优点,被广泛应用于工程和城市建设场所。装载机的工作装置是一个典型的机液耦合系统,其作业过程动态特性直接影响到作业效率、操纵性能和零部件的使用寿命[1]。因此,为了提高装载机工作装置的动态特性,许多学者进行了相关研究。

目前要对装载机工作装置进行研究,可以参考的设计仿真方法有:(1)运用ADAMS软件建立装载机工作装置虚拟样机模型[2-3],进行动力学仿真计算,设计工作装置机械机构,但该种方法不能解决液压系统的设计问题,ADAMS软件的某些版本虽具有液压模块,但对于复杂的液压系统模型,不便进行建模和分析,比如文中所建负载敏感变量泵的变量机构;(2)利用AMESim和ADAMS等仿真软件进行联合仿真[4],该方法可以较好地实现机液系统仿真计算,但由于AMESim模型输出量的不连续性,容易导致ADAMS的求解器求解失败,使得某些液压模块的使用受到限制[5],并存在软件间的单位、符号和求解精度的设置问题,对研究装载机复杂控制系统也带来了一定的不便。为了克服以上方法的不足,运用AMESim软件自带液压元件库、信号元件库和平面机构库联合建模方法,对某公司生产的ZL10C型装载机工作装置的动态特性进行了研究。

1 装载机工作装置组成

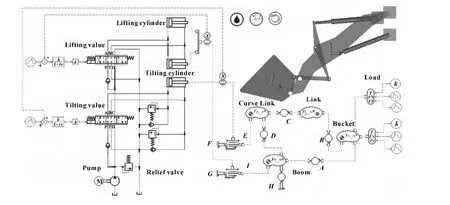

该ZL10C型装载机结构形式如图1所示。

图1 装载机工作装置组成

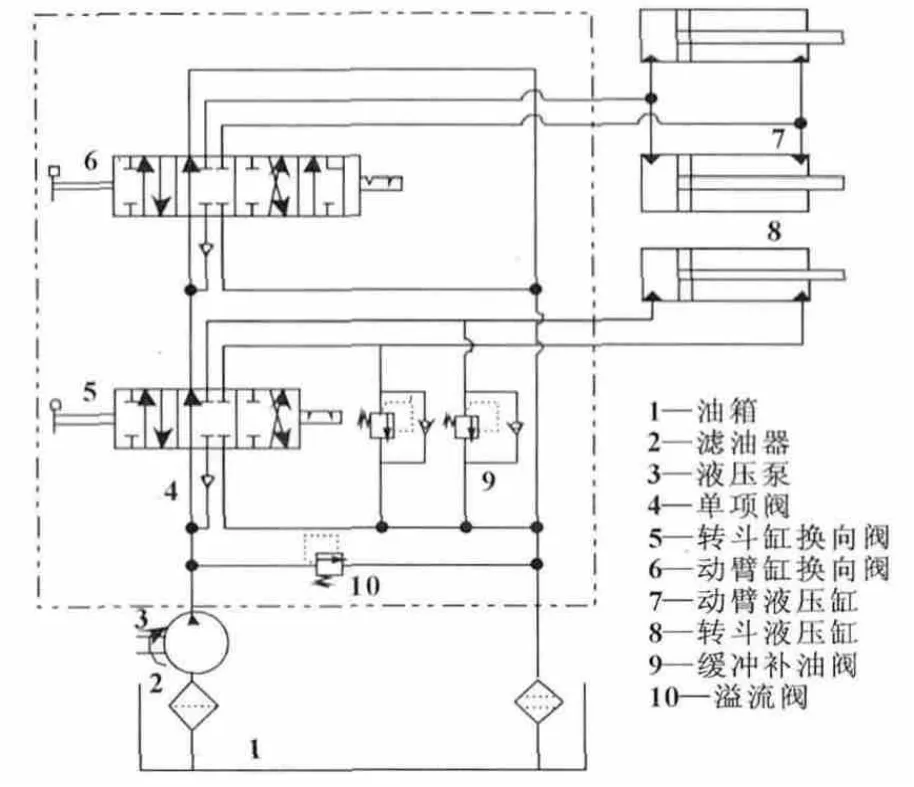

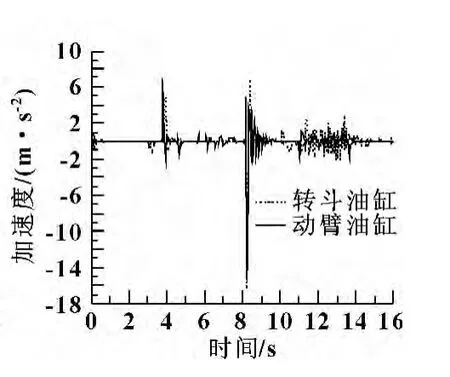

其工作装置为翻转六杆式机构,由铲斗、动臂、摇臂、连杆、转斗油缸和动臂油缸组成,依靠工作装置装载机可以进行散料装载作业与短途运输作业。其液压系统工作原理如图2所示,装载机作业过程中,发动机带动油泵转动,为整个液压系统提供液压油,通过操纵换向阀阀杆控制阀芯移动,控制动臂液压缸和转斗液压缸伸长或缩短,实现铲斗所需动作。

图2 工作装置液压系统原理图

2 装载机工作装置建模与仿真

2.1 系统建模仿真原理

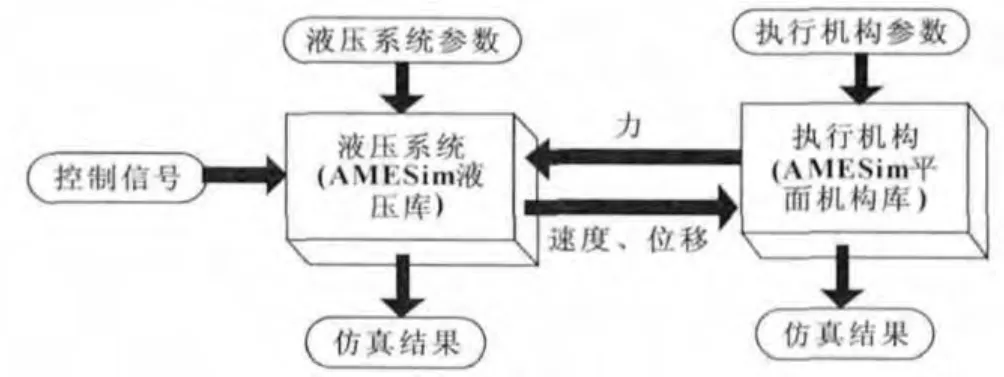

在仿真技术中,AMESim软件为用户提供了一个系统工程设计与分析的完整平台,使用户可以在单一平台上建立复杂的机液耦合系统模型[6],其建模仿真原理如图3所示。根据仿真对象,在AMESim液压元件库和机构库中选择相应的元件,分别建立工作装置的液压系统和执行机构,设置各项参数,采用控制信号控制液压系统工作。仿真过程中,液压系统向执行机构输出作用力,使执行机构完成相应的动作,执行机构将产生的位移、速度和加速度等运动参数反馈给液压系统[7],完成仿真计算。

图3 AMESim仿真原理图

2.2 负载分析与模拟

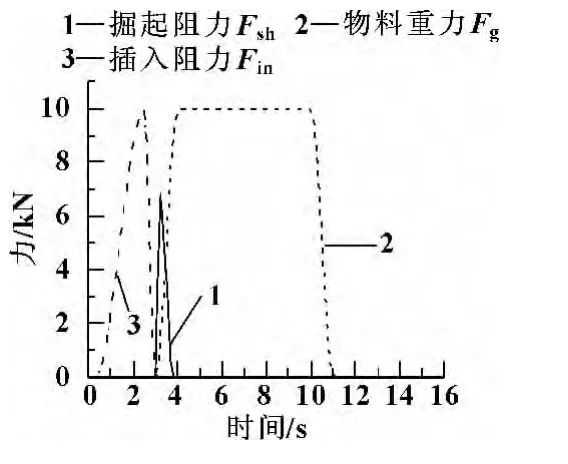

装载机在插入和铲装过程中,插入阻力Fin和掘起阻力Fsh依次达到最大值[8]。选择料堆高度为1 m的细粒河沙为铲装对象,由经验公式计算得到最大插入阻力为9 998.3 N,最大掘起阻力为6 700 N,物料重力Fg在铲装完成时达到最大值,这里取满载工况,即物料重力为10 000 N,各构件的重力则不发生变化[8]。构件重力可以由系统自动加载,Fin、Fsh和Fg则需要使用系统提供的Signal03和FXA001模块模拟,图4为仿真过程中负载模拟结果。

图4 负载模拟曲线

2.3 系统仿真模型建立

图5 轮式装载机工作装置系统仿真图

装载机工作装置机液耦合仿真模型见图5。其建立步骤为:构建装载机工作装置模型;指定 每个元件模块的数学模型;设定模型的参数;仿真计算与分析[9-10]。在草图模式 (Sketch Mode)下建立液压系统与液压执行机构仿真模型,其液压系统由液压缸、液压阀、溢流阀、定量泵以及信号源和延时等模块构成,这些模块可以在基本液压元件库 (Hydraulic)与信号库 (Signal)中选择;液压执行机构仿真模型由转斗、连杆、摇臂、动臂、转斗油缸、举升油缸等组成,相应模块可以在平面机械库 (Planner Mechanical)中选择。各构件的重心和端口坐标均由工作装置三维模型获得。连接各模块完成系统模型搭建,模型参数设置如表1所示。为了仿真计算方便,在不影响工作装置动作的前提下,将动臂多路阀简化为三位六通阀。

表1 仿真参数设置

2.4 仿真计算与结果分析

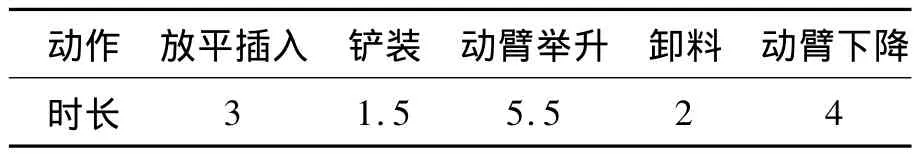

针对装载机的典型作业过程,即插入、铲装、动臂举升、卸料、动臂下降,进行一次循环作业仿真计算。在仿真计算过程中,设置仿真时间为16 s,采样时间间隔为0.01 s,各仿真动作时长如表2所示,仿真模式选择“Stabilizing+Dynamic”,进行仿真计算。

表2 各仿真动作时长 s

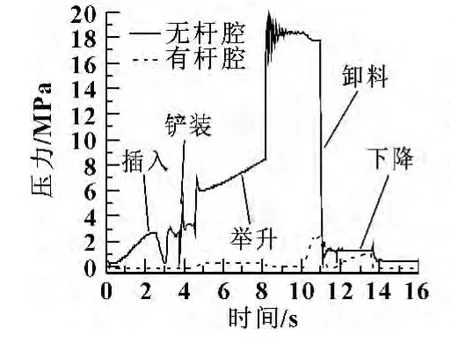

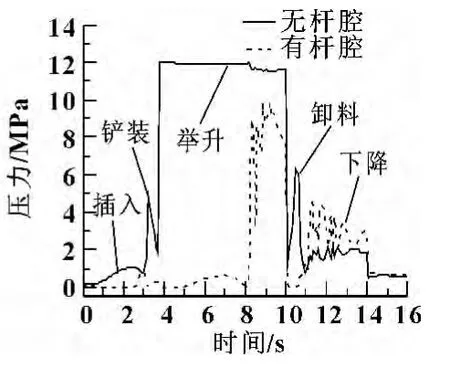

仿真完成之后,从AMESim中读取结果,如图6—9所示。

图6 动臂油缸压力曲线

图7 转斗油缸压力曲线

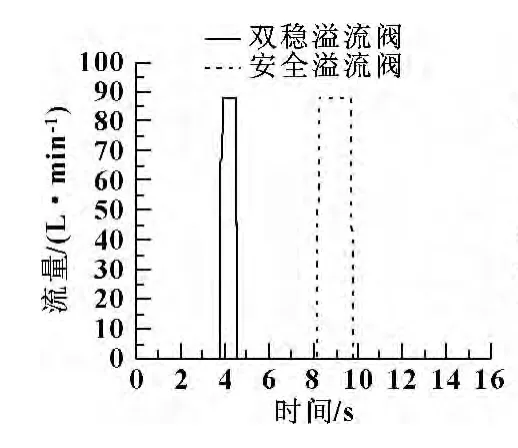

图8 溢流阀流量曲线

图9 液压缸缸杆加速度曲线

(1)插入阶段(t=0~3 s),在仿真开始时刻(t=0),对系统进行了稳态计算,由于工作机构自身重力存在,所以在动臂油缸与转斗油缸产生一个初始压力。装载机铲斗插入物料时液压缸均封闭,由于插入阻力作用,油缸产生被动力,动臂油缸与转斗油缸压力在t=2.45 s时达到最大,分别为2.67和1.09 MPa。

(2)铲装阶段 (t=3~4.5 s)。此阶段动臂油缸封闭,转斗油缸无杆腔进油,如图6—7所示在铲斗开始掘起时,动臂油缸无杆腔与转斗油缸无杆腔均在3.3 s达到最大值,动臂油缸无杆腔压力为3.01 MPa,随后逐渐降低到2.44 MPa,转斗油缸无杆腔压力为4.8 MPa,随后逐渐降低到1.81 MPa。在收斗达到极限时,铲斗撞击动臂,使动臂油缸无杆腔压力上下波动,转斗油缸无杆腔压力迅速增加到双稳阀开启压力12 MPa,液压油通过双稳阀直接流回油箱,造成功率溢流损失,如图8所示。

(3)动臂举升 (t=4.5~10 s)。举升过程中动臂油缸无杆腔压力逐渐增大,当举升完成时压力约为8.44 MPa,随后迅速超过16 MPa,并产生一定的波动,此时系统主安全溢流阀开启,对系统进行保护,液压油通过溢流阀直接流回油箱,同样造成了功率溢流损失,如图8所示。

(4)铲斗卸料 (t=10~12 s)。在卸料初始阶段转斗油缸有杆腔压力大于无杆腔压力,从t=10.5 s开始,铲斗翻转速度加快,物料重力迅速减小到0,如图4所示。转斗油缸和动臂油缸无杆腔压力均迅速减小。卸料完成时,铲斗撞击限位块,导致转斗油缸产生压力冲击,其无杆腔压力最大值达到7.03 MPa,如图7所示。

(5)动臂下降 (t=12~16 s)。在此过程中动臂油缸有杆腔进油,动臂开始下降,由于此过程工作装置的重力势能逐渐转换为动能,动臂快速下降,动臂油缸有、无杆腔的压力均较小,并且压力变化比较稳定,如图6所示。

由上述分析可知,在铲装和举升完成时,液压系统无法驱动负载,系统压力快速升高,导致主安全阀打开,造成功率溢流损失。由图9也可以看出,在t=3.9 s和t=8.2 s附近压力快速升高使缸杆产生了较大的加速度。同样,装载机作业过程中复杂多变的工况,导致液压系统负载变化频繁,当外部负载过大以致液压系统过载时,大多数操作人员很难做到准确判断并快速关闭多路阀,这种情况下也会造成大量的功率损失。

这些能耗损失归根到底是因为系统采用定量泵,定量泵输出的流量和压力不能够随着负载的变化自动调节,而产生的压力和流量的过剩。为了解决这一问题,降低功率损失,在以上研究的基础之上,用某公司生产的A10VSO系列负载敏感变量泵取代原ZL10C装载机的定量泵。

3 工作装置负载敏感系统建模与仿真

3.1 工作装置负载敏感液压系统

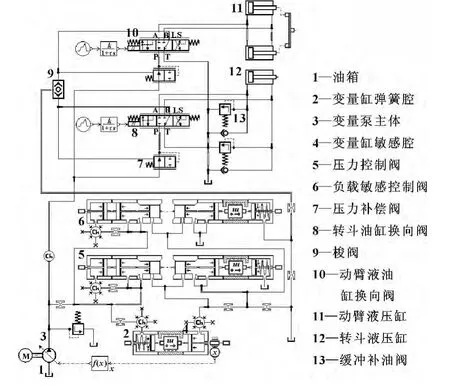

对ZL10C型装载机采用A10VSO系列负载敏感变量泵改进后,其液压系统结构简图如图10所示。各多路阀出口压力通过梭阀网络比较,将最大负载压力传送到负载敏感泵变量机构。变量机构通过保持多路阀进出口压力差为恒值 (A10VSO产品中标准设定压差为1.4 MPa),对变量泵进行控制,实现负载敏感变量泵可以根据负载需求,调节输出的压力和流量[11]。在待机空转时,输出压力低,斜盘转角小,近似处于零压零流量状态。在过载时输出流量很低,仅能够维持系统本身控制与泄漏需求。这样液压系统就可以避免溢流损失,提高液压系统的效率。同时在压力补偿阀的作用下,可以实现动臂油缸和转斗油缸同时动作,提高了工作装置的操作特性。

图10 负载敏感液压系统原理图

3.2 工作装置负载敏感液压系统建模

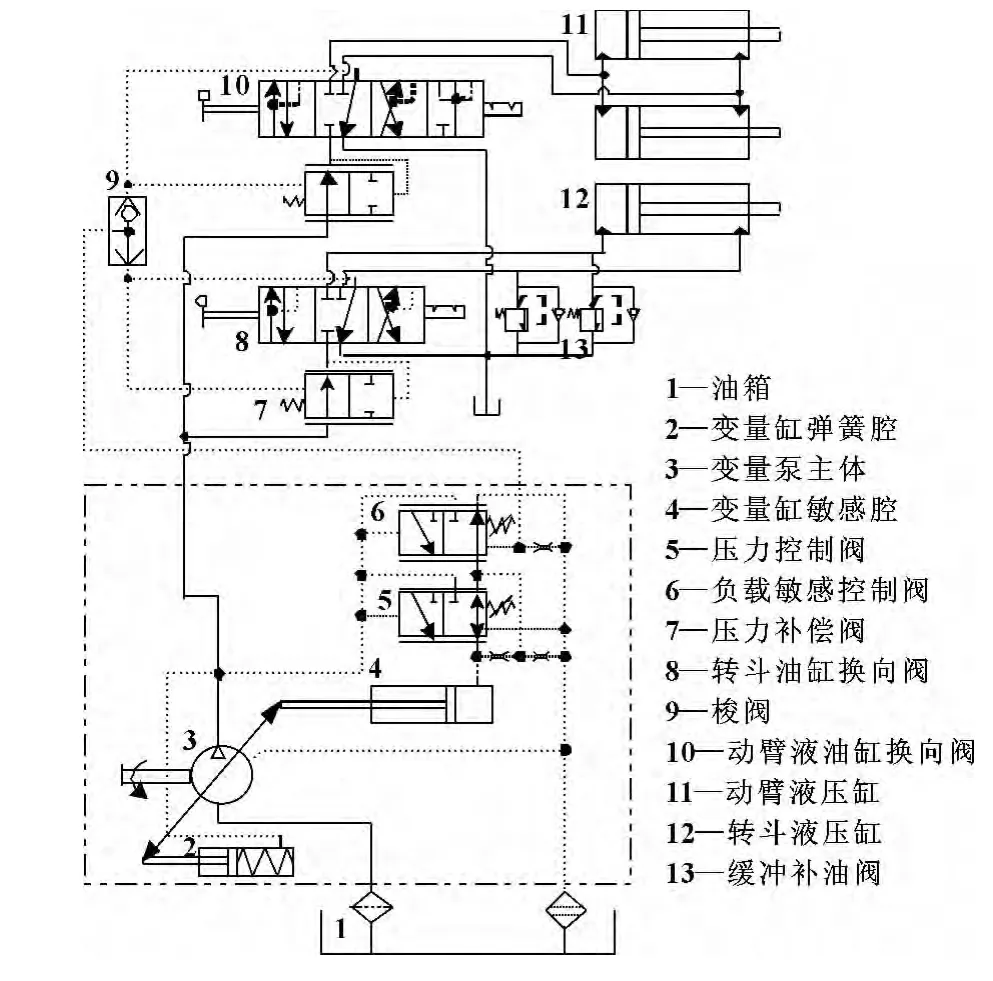

在AMESim软件中,由于没有负载敏感变量泵模块,因此变量泵的变量机构需要运用液压元件设计库HCD(Hydraulic Component Design)建立。变量泵主体选用现有变量泵模型,建立的工作装置系统仿真模型如图11所示。为了更好地对比改进前后工作装置性能的变化,除了变量泵模型外,其他参数设置与原工作装置相同。

图11 负载敏感液压系统仿真图

3.3 仿真计算与结果分析

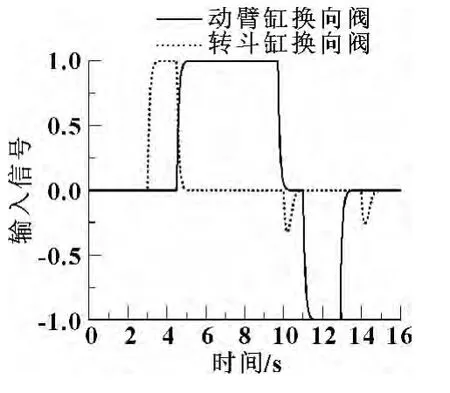

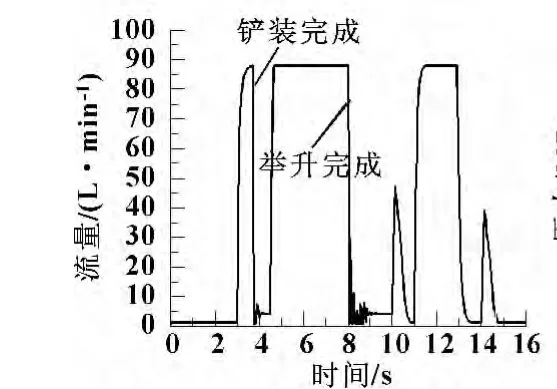

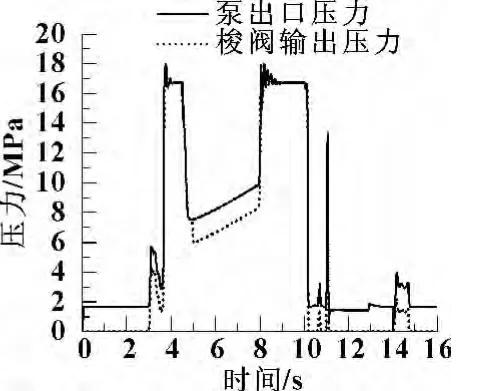

图12 多路阀输入信号

各仿真动作时长设置同样如表2所示,进行仿真计算。图12为多路换向阀输入信号,其中输入信号值为1时表示多路换向阀全开。图13为变量泵输出流量曲线,由图可知,在铲装和举升完成时,变量泵输出流量迅速减小,降低了系统溢流损失。图14为负载敏感系统压力曲线,由图可知,负载敏感阀调节过程中,泵出口压力与最高负载压力差值基本保持在1.4 MPa左右,泵输出压力能够较好跟随负载压力变化,降低了系统压力损失。

图13 变量泵输出流量曲线

图14 负载敏感系统压力曲线

图15是两种不同液压系统泵的输出功率曲线,表3是作业过程中液压系统能量消耗情况。分析可知,在插入阶段多路阀关闭,负载敏感泵输出的功率仅为0.038 kW,用来维持系统本身控制与泄漏需求。在铲装完成和到达最大举升位置时,相比定量泵系统产生溢流损失,负载敏感泵输出流量迅速减小,使输出功率降低到1.21 kW。由表3数据可以得出:此次作业循环中,0~16 s内定量泵液压系统总能耗为123.4 kJ,平均每秒消耗7.71 kJ,而负载敏感液压系统总能耗为60.2 kJ,平均每秒消耗3.77 kJ。所以负载敏感液压系统能够更好地适应负载流量和压力的需求变化,明显降低了液压系统的能量损失。

图15 液压泵输出功率曲线

表3 液压系统能量消耗

4 结论

(1)在AMESim中建立了原装载机工作装置液压系统和机械机构仿真模型,针对装载机典型作业过程,对模型施加外部负载,完成了虚拟仿真计算。由仿真结果可知:装载机在铲装过程中容易产生振动和压力冲击,对工作装置产生一定的损伤,并造成大量的功率损失。

(2)为了减少装载机作业过程中的功率溢流损失,对原工作装置液压系统进行了改进,设计了ZL10C型装载机负载敏感液压系统。通过结果对比分析,可以看出改进后的负载敏感液压系统能够较好地适应负载流量和压力的需求变化,避免流量和压力的过剩,从而降低系统的功率溢流损失,提高了系统的效率。

(3)将多学科领域复杂系统建模仿真软件AMESim应用到工程机械领域,在AMESim单一平台上实现了装载机工作装置机液耦合机构的联合仿真。该研究方法对于类似机液耦合机构的设计、分析与优化具有一定的参考意义。依靠其强大的优越性,AMESim软件将在机电液系统仿真领域得到广泛应用。

【1】侯亮,潘勇军,郭涛,等.装载机八杆机构工作装置多目标优化与仿真[J].中国工程机械学报,2009,7(3):258-264.

【2】宁晓斌,徐永进,王国彪,等.装载机工作装置机械-液压耦合系统仿真[J].农业机械学报,2007,38(3):7-9.

【3】曹旭阳,王国彪,徐进永,等.基于机液耦合的装载机工作装置仿真与实验研究[J].中国工程机械学报,2008,6(1):28-32.

【4】谢地,权龙.基于ADAMS和AMESim的装载机联合仿真[J].矿山机械,2011,39(10):27 -32.

【5】李剑锋,汪建兵,林建军,等.机电系统联合仿真与集成优化[M].北京:电子工业出版社,2010.

【6】王剑鹏,秦四成,王雪莲,等.50型轮式装载机工作装置液压系统的实验与仿真[J].机床与液压,2009,37(10):234-235.

【7】PARK Sung Hee,ALAM Khairul,JEONG Young Man,et al.Modeling and Simulation of Hydraulic System for a Wheel Loader Using AMESim[C]//ICROS~SICE International Joint Conference,2009:2991 -2996.

【8】杨占敏,王智明,张春秋.轮式装载机[M].北京:化学工业出版社,2005.

【9】司癸卯,张青兰,段立立,等.基于AMESim的液压破碎锤液压系统建模与仿真[J].中国工程机械学报,2010,8(2):179-183.

【10】杨树川,杨术明.基于AMESim的平面筛运动仿真与分析[J].煤矿机械,2010,31(8):219-220.

【11】王炎,胡军科,杨波.负载敏感变量泵的动态特性分析与仿真研究[J].现代制造工程,2008(12):84-95.