大型浮顶储油罐爆炸动力响应及破坏机理

2014-07-18张博一李前程路胜卓

张博一,李前程,王 伟,路胜卓

(1.哈尔滨工业大学结构工程控制与灾变教育部重点实验室,150090哈尔滨;2.哈尔滨工业大学土木工程学院,150090哈尔滨;3.哈尔滨工业大学航天学院,150001哈尔滨;4.哈尔滨工程大学航天与建筑工程学院,150001哈尔滨)

大型浮顶储油罐爆炸动力响应及破坏机理

张博一1,2,李前程3,王 伟1,2,路胜卓4

(1.哈尔滨工业大学结构工程控制与灾变教育部重点实验室,150090哈尔滨;2.哈尔滨工业大学土木工程学院,150090哈尔滨;3.哈尔滨工业大学航天学院,150001哈尔滨;4.哈尔滨工程大学航天与建筑工程学院,150001哈尔滨)

为研究大型浮顶储油罐结构在可燃气体爆炸作用下的变形破坏机理,根据Von Mises屈服条件和强度理论,建立了储油罐结构在爆炸荷载作用下的广义屈服函数和失效破坏准则,利用显示非线性动力有限元软件LS-DYNA,采用ALE流固耦合算法,对爆炸作用下容积为15×104m3的大型浮顶储油罐结构的罐壁位移、加速度、应力、应变等动态力学响应进行了数值模拟,计算结果表明:浮顶油罐的失效破坏模式为迎爆面顶部罐壁产生内凹塌陷和屈曲变形,迎爆面中部驻点区首先屈服并带动相邻部分达到屈服状态,同时在变形区周围明显形成不规则的塑性铰环,导致罐壁产生内凹屈曲.爆炸作用下,罐内液体既对罐壁产生一定的冲击作用,也能吸收和耗散部分爆炸能,储罐内液面较高时能提高油罐结构的抗爆能力.

浮顶储油罐;可燃气体;爆炸冲击;失效准则;动力响应

石油是重要的战略资源,为了提高石油储备能力,目前中国石油储罐的建设正由大型向超大型发展.国外钢制储油罐最大单体容量已超过25× 104m3,中国现阶段钢制石油储罐最大容量已达到15×104m3,正在研发容积20×104m3以上的超大型储油罐[1].然而,石油产品形成的蒸气云极易引发爆炸事故,爆炸冲击波对储油罐结构具有巨大的破坏作用[2-3].石油储备基地发生火灾或意外爆炸,可能波及多个储罐遭受破坏,造成大量石油产品泄漏并诱发连环爆炸及火灾等次生灾害.开展大型钢制储油罐结构在可燃气体爆炸作用下的破坏机理及其抗爆防护措施研究,具有重要科学意义.

对大型钢制储油罐结构动力响应的研究多为抗震设计方面,而对爆炸冲击作用下储油罐结构的动力响应研究则少有报道.赵衡阳等[4]利用油罐模型进行了爆炸威力模拟试验,就爆炸波对相邻防火墙产生的破坏效应进行了试验研究.刘新宇等[5-6]进行了土埋钢油罐模型的爆炸压力加载试验,获取了土埋钢质油罐模型的动压力、动位移和动应变数据.路胜卓等[7-8]利用可燃气体爆炸试验装置对浮顶式和拱顶式储油罐缩尺模型进行了爆炸冲击试验,获得油罐模型在爆炸冲击波作用下的变形破坏形态以及模型罐壁超压、应变及振动加速度等时程曲线.由于爆炸试验具有特殊性和复杂性,随着计算机技术的发展,借助数值模拟技术已成为解决爆炸问题的有效分析手段.周建伟等[9]建立了流固耦合的数值分析模型,研究了爆炸地面冲击震动对地下立式储液罐的作用.王进旗等[10]根据均匀能量加入的流体模型建立了油罐爆炸过程的数学模型,并采用数值仿真方法对油罐爆炸过程和爆炸场的分布情况进行了研究.在对爆炸荷载模型的处理上,研究者多采用TNT当量法[11],即采用能量相当法则,将蒸气云爆炸所产生的冲击波能量转化为TNT炸药爆炸所产生的冲击波能量,用TNT爆炸的结果及规律预测蒸气云爆炸的强度.然而,蒸气云爆炸与固体炸药爆炸过程有明显区别,固体炸药的爆轰过程仅在炸药所占有的有限空间区域内进行,对于相对远场区域的目标结构物而言,固体炸药的爆炸可近似成点源爆炸过程.蒸气云的爆炸化学反应只能在空气或氧气中进行,爆轰过程可以在充满可燃混合气体的任意空间区域内发生,因而不能视为点源爆炸过程.

本文利用动力非线性有限元软件LS-DYNA,采用ALE流固耦合多物质单元,对大型浮顶式储油罐结构在可燃气体爆炸作用下的动力响应进行数值仿真分析,根据Von Mises屈服条件和强度理论,建立储油罐结构罐体在爆炸荷载作用下的广义屈服函数和失效破坏准则,揭示大型浮顶式储油罐在蒸气云爆炸荷载作用下的失效模式及破坏机理,为大型钢制储油罐的抗爆设计提供参考.

1 储油罐结构失效破坏准则

1.1 罐壁应力及屈服条件

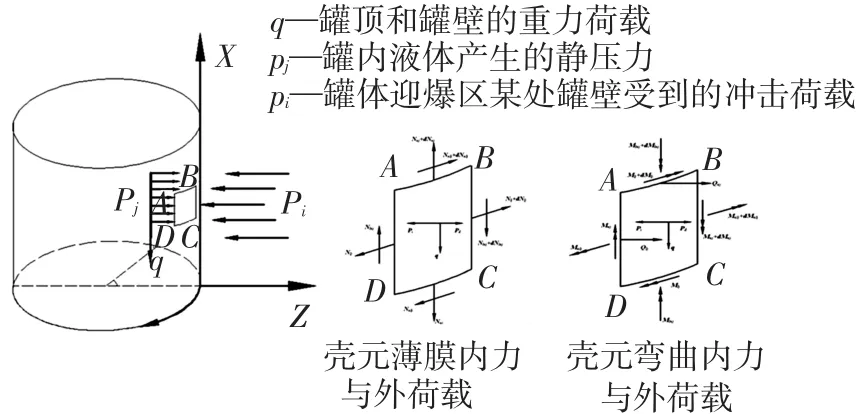

储油罐结构属于典型的薄壁圆柱壳结构,在爆炸冲击波作用下,罐壁由初始的弹性变形瞬间转化为塑性极限承载能力状态,当罐壁变形使内部应力超过罐壁材料的动态屈服极限时,罐体便丧失稳定平衡状态,罐壁将沿冲击荷载作用方向产生运动,局部罐壁出现塑性铰,最终导致罐体发生内凹变形或塑性动力屈曲破坏.建立如图1所示的由x,l,z构成的正交坐标系,其中坐标x沿着柱面的轴向;坐标l沿着柱面的环向;坐标z沿着柱面的法线方向.罐壁质点应力状态由6个独立的分量σx、σl、σz和τxl、τxz、τlz来表达,若忽略次要应力σz、τxz、τlz的影响,则罐壁某质点等效应力和等效应变为[12]:

图1 罐体坐标系及所受荷载

根据Von Mises屈服准则,在爆炸荷载作用下,储油罐结构罐壁质点的等效应力表示为

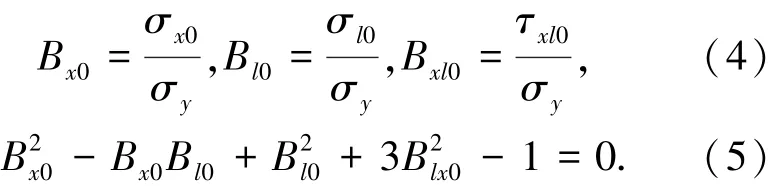

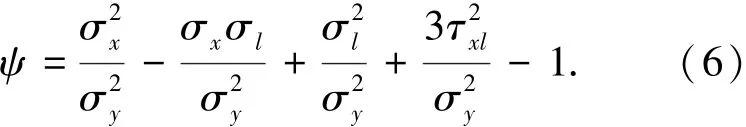

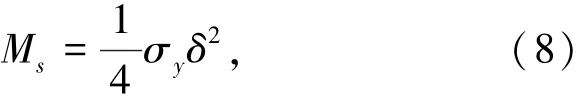

式中:¯σ0为屈服状态下罐壁质点的等效应力,σx0为屈服状态下罐壁质点的轴向应力,σl0为屈服状态下罐壁质点的环向应力,τxl0为屈服状态下罐壁质点的剪切应力,σy为罐壁动态屈服应力.取无量纲量Bx0、Bl0、Bxl0,建立罐壁质点屈服条件表达式:

根据式(3)和(5),可建立罐壁质点的屈服函数ψ表达式为

通过罐壁屈服函数ψ可以描述罐壁任一质点的应力状态,即当ψ<0时,表示罐壁质点处于弹性状态;当ψ>0时,表示罐壁质点处于屈服状态.

1.2 罐体屈服条件

1.2.1 罐壁内力以弯矩为主

若忽略膜力的影响,则当罐壁局部截面达极限承载能力状态时截面的极限内力分量为

式中:Mx0为轴向弯矩,Ml0为环向弯矩,Mxl0为扭矩.

截面塑性极限弯矩为

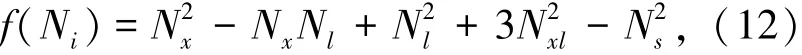

储油罐罐体由内力矩构成的广义屈服函数为[13]

当f(Mi)<0时,单元尚未达到塑性屈服状态,当f(Mi)≥0时,单元已达到塑性极限承载能力状态.

1.2.2 罐壁内力以膜力为主

若忽略膜力的影响,则当罐壁局部单元截面达到塑性极限承载能力状态时截面的极限内力分量为

式中:Nx0为轴向拉力,Nl0为环向拉力,Nxl0为剪力.

截面的塑性极限膜力为储油罐罐体由内力矩构成的广义屈服函数为

当f(Ni)<0时,表明单元尚未达到塑性屈服状态,当f(Ni)≥0时,表明单元已达到塑性极限承载能力状态.

1.3 失效破坏准则

1)中面最大有效应力准则

当罐壁中面质点的等效应力状态达到或超过相应材料的动态屈服极限应力时,罐壁截面已达到或超过塑性承载极限,认为罐壁材料失效破坏.

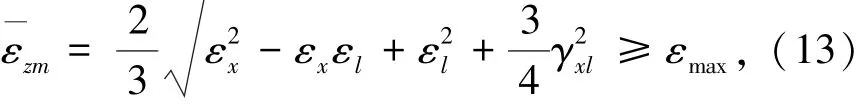

2)中面最大有效应变准则

当罐壁中面质点的等效应变达到或超过罐壁材料允许的最大应变时,认为罐壁材料失效破坏.

2 有限元模型

2.1 油罐几何尺寸

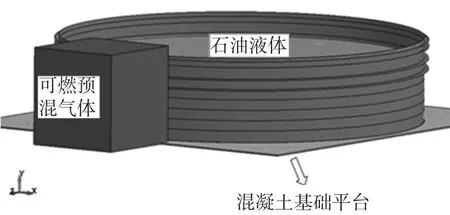

以某15×104m3大型浮顶式储油罐结构为研究对象,建立浮顶油罐结构的有限元模型.储油罐直径100 m,高度21.9 m.储油罐罐壁由8~12圈不等厚的特殊钢板组对焊接而成,各圈罐壁钢板的厚度自顶圈至底圈依次增大.在浮顶储罐顶部几圈罐壁处分别设置抗风圈和加强圈.表1为钢材力学性能指标.为模拟油罐底端钢筋混凝土环梁基础对冲击波产生的反射作用,在结构底部建立了110 m×106 m×0.5 m的基础平台.假设一定量的易燃易爆物质泄漏挥发产生的可燃气体与周围空气混合,形成1×104m3的可燃蒸气云,气云近似按照立方体形状分布.在相距储油罐25 m以外的位置被点燃引爆形成爆炸冲击波作用于储罐结构.可燃预混气体、储油罐及基础的模型位置关系如图2所示.

图2 可燃气体、储油罐及混凝土基础平台

2.2 材料模型及状态方程

罐壁、底板、抗风圈和加强圈结构均为Shell163壳单元,气体、储罐内液体及混凝土基础平台模型均采用Solid164实体单元.混凝土基础平台定义刚体材料模型,混凝土密度为2.6× 103kg/m3,弹性模量为3.0×109Pa,泊松比为0.2.采用PLASTIC-KINEMATIC塑性随动强化模型模拟钢材,该材料模型考虑了应变率效应,适合模拟爆炸冲击荷载作用下的金属材料,应变率采用Cowper-Symonds模型来考虑,其屈服应力与应变率的关系为

式中:σ0为钢材初始屈服应力,ε·为应变率,C和P为Cowper-Symonds模型的应变率参数,εeffP为有效塑性应变,EP为钢材塑性硬化模量,各参数见表1.利用MAT-NULL空物质模型及线性多项式状态方程EOS-LINEAR-POLYNOMIAL描述空气域和可燃预混气体,即:

表1 罐壁钢材力学性能指标表

式中:ρ0、ρ、E分别为初始密度、当前密度和内能,C0~C6为状态方程参数,参数值见表2.

罐内石油液体采用∗MAT-NULL模型和∗EOS-GRUNEISEN状态方程模拟,石油密度为0.92×103kg/m3,粘滞系数μ=0.89×10-3.通过∗CONSTRAINED-LAGRANGE-IN-SOLID关键字,分别定义爆炸冲击波及罐内液体与储油罐结构的耦合作用过程.

表2 空气材料状态参数

2.3 可燃气体爆炸荷载

在各圈罐壁1/2高度处选观测单元,其沿罐壁的转角坐标ϕ分别为0°、30°、45°、60°和90°.为得到可燃气体爆炸冲击波在不同罐壁位置产生的冲击超压时程曲线,分别在位于各圈罐壁中部转角坐标为ϕ=0°和ϕ=45°的位置选取测点.罐壁测点的位置坐标如图3所示.

图3 罐壁测点位置坐标

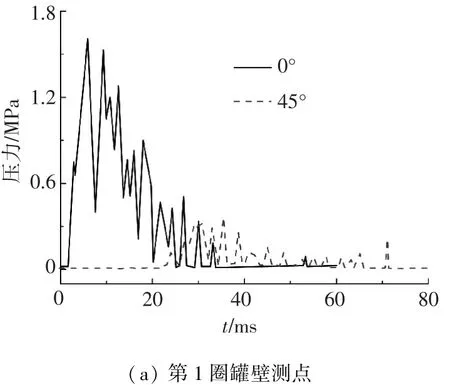

图4为在不同罐壁位置产生的冲击波超压时程曲线.冲击波在油罐壁面产生的超压时程曲线具有突跃产生的超压峰值,近似呈指数函数规律逐渐衰减的特点,各圈罐壁0°测点位置升压较快,峰值较高,但正压作用时间普遍小于45°测点位置;第5圈以下罐壁测点的超压峰值普遍高于顶部几圈罐壁,最高超压峰值超过2 MPa.由于罐壁的刚度变化及地面的反射作用,越接近罐底,超压时程曲线的震荡变化越剧烈.

图4 罐体超压时程曲线

3 结果与分析

3.1 结构失效破坏形态

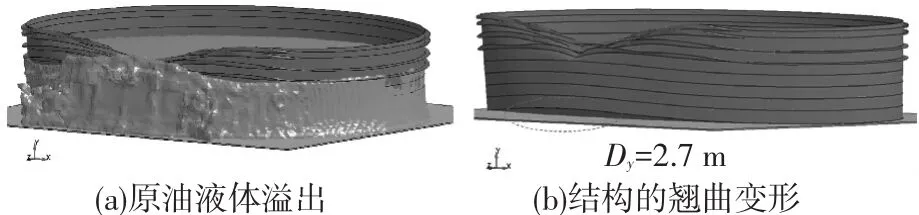

储油罐变形破坏如图5所示.爆炸冲击作用下,迎爆面大部分罐壁沿冲击波作用方向产生内凹塌陷和屈曲变形,罐内液体溢出,迎爆面第1圈罐壁与罐底板产生了明显的翘曲变形,罐底板沿竖向的最大翘曲位移达到2.7 m.图6为浮顶油罐结构在变形过程中不同时刻罐壁变形时程,可以看出变形最集中的位置位于第8圈(顶圈)0°测点位置.

图7 罐壁位移时程曲线

图5 储油罐结构破坏形态

图6 不同时刻罐壁变形响应

3.2 动力响应分析

3.2.1 罐壁位移

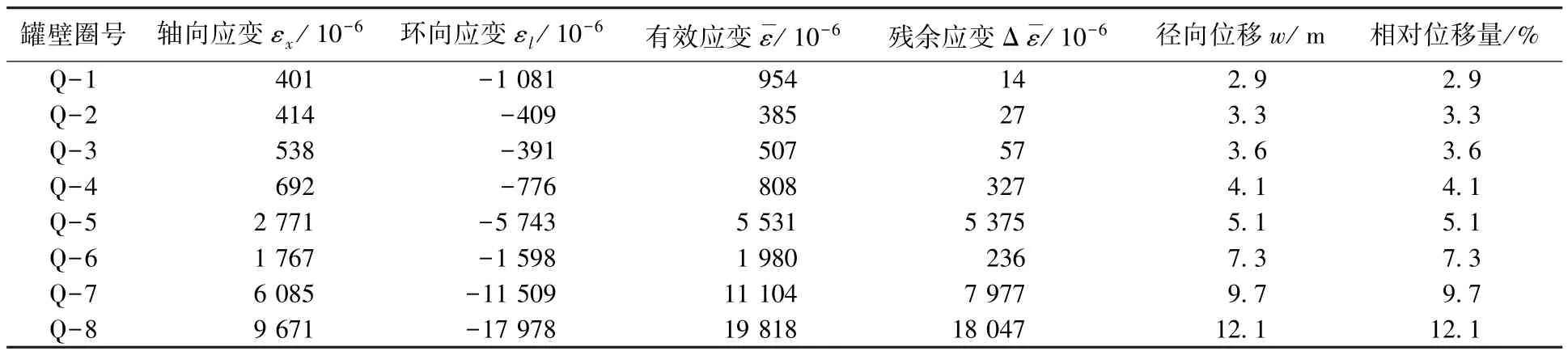

图7为罐壁测点的位移时程曲线.在罐体变形过程中,除底圈罐壁外其他各圈罐壁的位移均在0°测点处最大,其他各测点位移沿罐壁曲面环向逐渐减小.顶圈罐壁0°测点的径向位移最大,变形位移值达12.1 m,为罐体直径的12.1%.其他圈罐壁的变形位移自底圈至顶圈逐渐增加.各圈罐壁最终变形位移见表3.

3.2.2 罐壁加速度

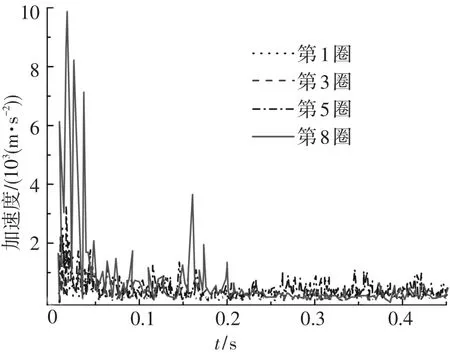

图8为罐壁测点速加度时程曲线.由于爆炸冲击荷载具有高频变化的特性,罐壁结构的振动加速度响应也呈现高频变化响应特性.罐壁振动加速度的波幅随着时间的变化而逐渐衰减,但期间有二次加速度峰值出现,这是由于罐内液体冲击作用所致.相同时刻各圈罐壁相同测点部位的振动加速度各不相同,顶圈罐壁的加速度最大,其他各圈由上至下逐渐减小.

表3 各圈罐壁0°测点动态应变和径向位移

图8 罐壁各圈加速度时程曲线

3.2.3 动态应力和应变

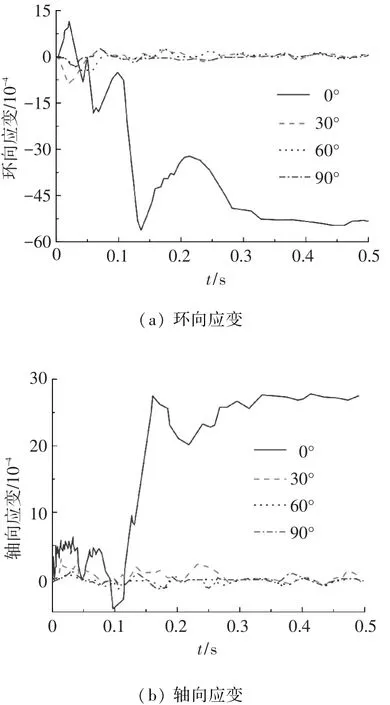

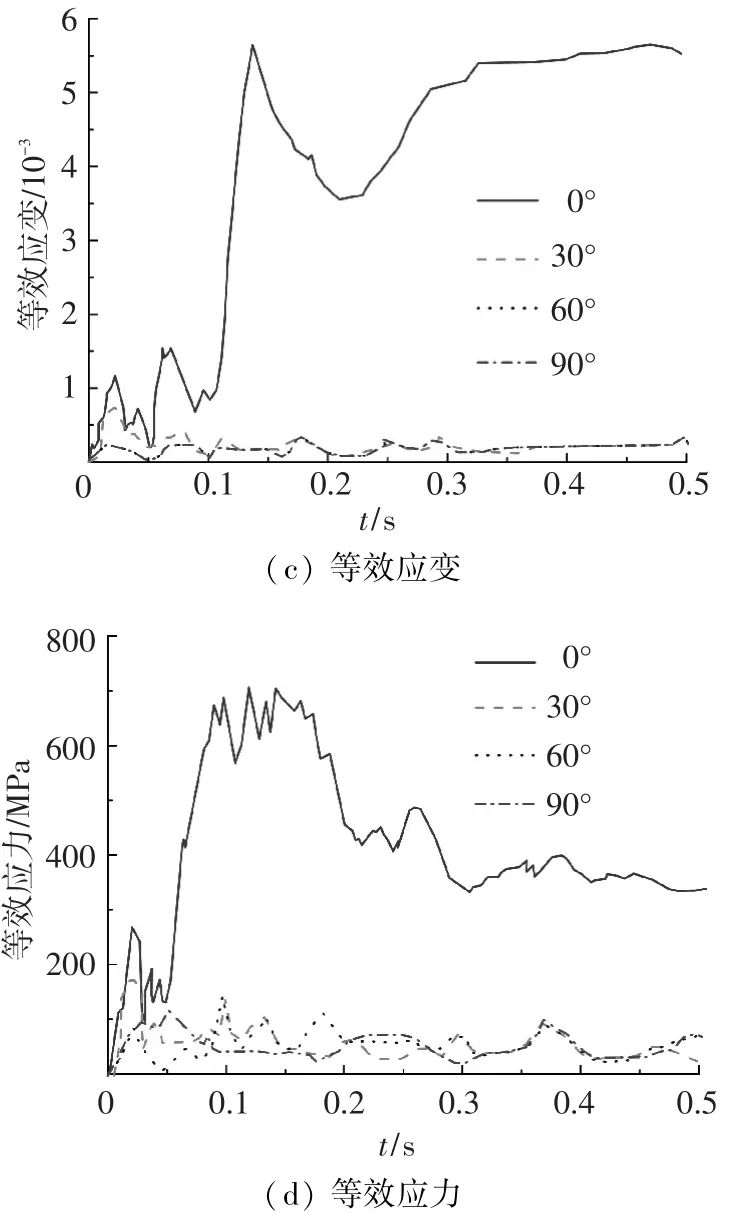

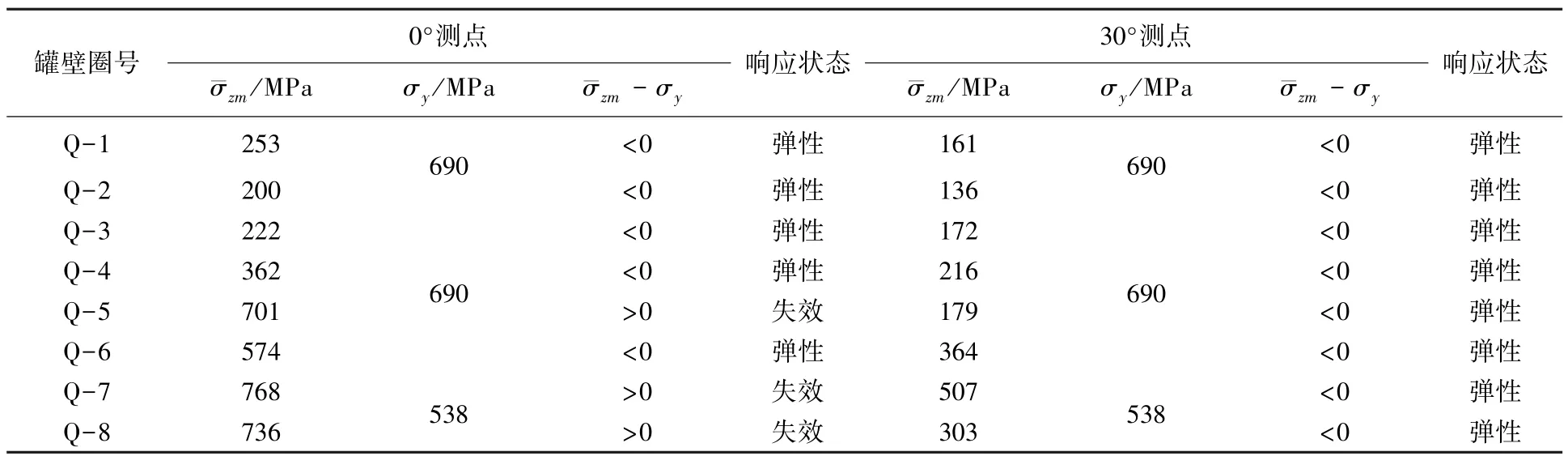

图9为第5圈罐壁各测点中面单元的环向应变、轴向应变及等效应变和等效应力时程曲线. 30°、60°和90°测点的环向和轴向应变时程曲线均保持小幅平稳波动,0°测点应变时程曲线与其他测点相比区别明显.在罐体变形过程中,30°、60°和90°测点罐壁有效应力最大值不超过180 MPa,而0°测点罐壁有效应力最大值已超过600 MPa.第5圈罐壁位于30~90°之间的壁板基本处在弹性变形范围内,而0°测点位置出现了较大的残余应变值,说明该区域罐壁变形过程中已经进入复杂的弹塑性响应状态.

图9 第5圈罐壁动态应变和应力时程曲线

图10为第8圈罐壁各测点中面单元的环向应变、轴向应变、等效应变和等效应力时程曲线. 30°、60°和90°测点单元的应变时程曲线围绕零点沿水平线波动变化,罐壁0°测点单元在变形后的0.1 s已进入塑性屈服极限状态.表3和表4为迎爆面各圈罐壁0°和30°测点单元的动态应变及位移响应有限元计算结果.储油罐变形破坏较为严重的区域位于迎爆面第5圈以上罐壁0~30°测点之间,第5圈以上罐壁0°测点单元产生的残余应变最高,说明该区域罐壁是破坏最严重部位.

3.3 失效模式及破坏机理

第1~6圈罐壁材料均采用SPV490Q高强度钢板.根据文献[14],冲击作用下,动态屈服应力σy=690 MPa;第7和第8圈罐壁采用国产Q235-B钢板,动态屈服应力σy=538 MPa.表5为各圈罐壁0°测点和30°测点中面最大有效应力的数值计算结果.由表5可知,第5圈、第8圈和第9圈罐壁的0°测点单元截面已经失效破坏,其他圈测点单元处于弹性状态.尽管第5圈以上罐壁的30°测点单元尚未达到屈服条件,但罐壁却产生了较大的径向位移变形,这表明罐体的失效破坏是由于迎爆面局部罐壁材料首先屈服,并带动相邻区域变形和移动,最终导致罐体失效,罐壁的变形过程包括弹性和塑性两种形式的弹塑性动力响应过程,且以弹性变形为主.

图10 第8圈罐壁动态应变和应力时程曲线

表4 各圈罐壁30°测点动态应变和径向位移

表5 各圈罐壁失效破坏对比

3.4 液位高度的影响

图11和图12为储罐内液位高度分别为16 m、11 m和5.4 m时,储罐底圈和第5圈罐壁的等效应力和应变时程曲线.

爆炸作用下储罐内的液面高度对罐壁的动力响应影响明显.爆炸荷载作用下,尽管油罐内液体对罐壁能产生一定的冲击作用,但罐内液体也能有效的缓解爆炸冲击波对油罐结构的破坏作用.由于罐内液体能够在一定范围内随着罐壁的振动变形而改变自身形状,耗散部分爆炸能量,从而降低了爆炸冲击波对储罐结构的作用.

图11 底圈罐壁不同液位应力和应变时程曲线

图12 第5圈罐壁不同液位应力和应变时程曲线

4 结 论

1)在可燃气体爆炸荷载作用下,浮顶罐的失效破坏模式为迎爆面顶部罐壁产生内凹塌陷和屈曲变形,失效破坏的主要原因是爆炸冲击波的瞬间冲击作用,油罐结构沿罐壁环向形成较大的压缩内力,迎爆面顶部罐壁产生应力集中,造成局部材料强度失效,并在一定罐壁区域形成塑性铰线.

2)罐壁内力包括拉力、压力和弯矩,拉力和压力起主导作用,罐壁变形过程中沿环向受压,沿轴向受拉,且环向的压缩内力远大于轴向拉伸内力.

3)罐内的液体能够对罐壁产生一定冲击作用,但同时也能有效吸收和耗散爆炸冲击波能量,罐内液面较高时能提高油罐结构的抗爆能力.

[1]张世伟,汪涛,路向远.我国石油安全形势及战略对策思考[J].中国储运,2010,15(6):29-35.

[2]CHANG J I,CHENG C L.A study of storage tank accidents[J].Journal of Loss Prevention in the Process Industries,2006,19:51-59.

[3]EULALIA P C,JUAN A V,JOAQUIN C.Fire and explosion hazards during filling/emptying of tanks[J]. Journal of Loss Prevention in the Process Industries,1999,12:479-483.

[4]赵衡阳,王延增,卢晓勇.贮油罐的爆炸模拟试验[J].北京理工大学学报,1990,10(3):16-21.

[5]刘新宇,马林建,马淑娜.核爆炸荷载作用下土埋钢油罐受力特性模型试验[J].解放军理工大学学报:自然科学版,2009,10(2):175-178.

[6]刘新宇,邱旭光,张川.核爆条件下土中钢质圆柱壳动荷载计算方法[J].解放军理工大学学报:自然科学版,2006,7(4):360-364.

[7]路胜卓,王伟,张博一.大型浮顶式储油罐的爆炸破坏机理实验[J].爆炸与冲击,2011,31(3):158-164.

[8]路胜卓,张博一,王伟,等.爆炸作用下薄壁柱壳结构动力响应实验研究[J].南京理工大学学报,2011,35(5):621-626.

[9]周建伟,方秦,张亚栋.地下储液罐抗爆炸地冲击作用的流固耦合有限元分析[J].防灾减灾工程学报,2009,29(1):35-43.

[10]王进旗,强锡富,吴继周.储油罐爆炸过程仿真方法研究[J].系统仿真学报,2002,14(2):167-195.

[11]潘旭海,徐进,蒋军成.圆柱形薄壁储罐对爆炸冲击波动力学响应的模拟分析[J].化工学报,2008,59(3):796-801.

[12]王仁,韩铬宝,黄筑平,等.受轴向冲击的圆柱壳塑性动力屈曲的实验研究[J].力学学报,1983(15): 509-515.

[13]茹重庆,王仁.关于冲击载荷下圆柱壳塑性屈曲的两个问题[J].固体力学学报,1988,9(1):62-66.

[14]王颖,唐兴华.油罐大型化及选材问题[J].油气田地面工程,2008,27(3):11-12.

(编辑 赵丽莹)

Dynamic response and failure mechanism of the large floating roof oil tanks under blast loading

ZHANG Boyi1,2,LI Qiancheng3,WANG Wei1,2,LU Shengzhuo4

(1.Key Lab of Structures Dynamic Behavior and Control,Ministry of Education,Harbin Institute of Technology,150090 Harbin,China;2.College of Civil Engineering,Harbin Institute of Technology,150090 Harbin,China;3.School of Astronautics,Harbin Institute of Technology,150001 Harbin,China;4.College of Aerospace and Civil Engineering,Harbin Engineering University,150001 Harbin,China)

To investigate the damage and deformation mechanism of large scale steel floating roof oil tank under the combustible gas explosion,according to the Von Mises yield condition and strength theory,the generalized yield function and failure criterion of tank wall under blast loading is established.A finite element model of 15× 104m3floating roof tanks has been established by explicit package ANSYS/LS-DYNA,and the dynamic responding processes such as displacements,acceleration,stress and strain of the tank walls structures under blast loading have been simulated.The results show that the failure mode of the floating roof tank is collapse and buckling on top of the impact surface tank walls.The yield range first appears at the stagnation area and then propagates to the neighboring parts,and the irregular plastic hinge circle obviously appears around the deformation area,which results in the concaved bucking of the tank inner surface.During the whole process,the inner liquid not only impacts on the structures,but also absorbs and consumes part of the blast energy.

floating roof oil tank;combustible gas;blast and impact;failure criteria;dynamic response

X937;X932

A

0367-6234(2014)10-0023-08

2013-09-06.

国家自然科学基金青年科学基金(51108141);黑龙江省青年科学基金(QC2011C064);哈尔滨市科技创新人才研究专项基金(RC2012QN012011).

张博一(1979—),男,博士,讲师;王 伟(1957—),男,教授,博士生导师.

张博一,boyi79@163.com.