基于制造物联技术的轮胎物流管理研究与设计*

2014-07-18牛占文

牛占文,高 贺,左 斌

(天津大学 管理与经济学部,天津 300072)

基于制造物联技术的轮胎物流管理研究与设计*

牛占文,高 贺,左 斌

(天津大学 管理与经济学部,天津 300072)

制造企业库存管理的水平对于保证生产过程平稳连续、控制企业制造成本具有重要意义。针对橡胶轮胎企业成型与硫化工序间的在制品库存管理混乱、出入库效率低和人工成本高等弊端,提出了基于精准物流模式的立体仓库管理方法,基于RFID、CAN总线等制造物联技术,设计开发了面向成型胎坯的在制品立体仓库物流管理系统,通过轮胎企业的应用实施,证明系统对于提高出入库效率,减少劳动力成本,有助于实现在制品库存管理的精准化、智能化与柔性化。

精准物流;立体仓库;无线射频识别;自动导引装置;现场总线

0 引言

中国橡胶轮胎工业处于转型升级的关键时期,企业环境成本、用工成本、物流成本不断攀升,企业亟待采用高端信息技术与装备,提高劳动生产率、降低人工成本,促进橡胶轮胎生产过程精准化与智能化。按照橡胶轮胎生产的工艺要求,胎坯在成型后到硫化前需按照轮胎规格存放一定时间,并保证胎坯不变形、不污染。目前企业中这一阶段的输送及存储大多通过存储小车完成,占用厂房空间较大,自动化程度较低,操作人员的劳动强度高且存储时间难以严格控制,同时由于人工搬运容易导致成型胎坯变形,影响硫化后成品轮胎质量。因此,在制品库存管理直接影响橡胶轮胎制造企业的生产过程及生产成本,加强轮胎企业的库存管理的精准化水平,将使企业在激烈的市场环境中具备更高的竞争能力。

精准物流模式以先进的信息与物联网技术为基础,注重服务、人员、技术、信息与管理的综合集成,强调物流的标准化和高效化,以相对较低的成本提供较高的客户服务水平。快速、实时、准确的信息采集和处理是实现物流标准化和高效化的重要基础。本文将RFID、AGV、总线等先进物联网技术应用在精准物流管理中,来构建柔性、敏捷、精益化的生产制造环境,作为企业管理层与车间层连接的信息交互站,帮助缩短企业制造周期,提高产品质量和降低运营成本[1]。

1 轮胎企业在制品库存管理的瓶颈

轮胎企业在制品库存管理主要面临如下问题:

(1) 轮胎规格多样化、需求量波动较大等情况,同时原材料价格不断攀升、企业间竞争日益激烈,使企业难以制定精准的采购与生产计划,导致库存管理成本上涨;

(2) 轮胎较为沉重,出入库搬运需要大量劳动力,同时仓库面积大、库位多,出入库搬运路径较长,也会影响搬运的效率,增加了物流成本;

(3) 成型胎坯出入库间隔由轮胎规格决定,在库存放时间差异大,人工控制难以满足多品种、准时化的需求,若出库不及时还会影响后续硫化工序的进行,造成生产过程不平衡。

针对上述问题,本文提出了基于精准物流思想,针对轮胎制品立体仓库进行物流规划,在此基础上融合RFID、CAN总线和自动导引装置等制造物联先进技术的应用,开发立体仓库物流管理系统,以期改善企业落后的库存管理模式。

2 橡胶轮胎在制品立体仓库物流规划

本文针对某橡胶轮胎制造公司成型车间与硫化车间中间衔接区的立体仓库展开物流规划,前序轮胎成型毛坯经暂存动作后送往后序硫化加工。其中,成型加工车间班产100条/台设备;立体仓库区暂存4小时生产批量,要求先进先出,保证胎坯体位;硫化加工车间平均50-58分钟/台,设备总数6工段12排,每排18台每台2工位。根据企业的实际生产特点,立体仓库容量应在2000-2200条轮胎左右。因此,根据以上分析,布置34排12列5层货架的立体仓库,其中,货架采用桁架结构,可以根据产品来调节每一层的高度,单排每层存放15条轮胎,每层4排。

如图1所示,完成成型工序后的轮胎,由AGV小车牵引到传送带的六个入口,经过改进后的基于现场总线的机械手将轮胎放到传送带上,通过安装在传送带上方的RFID信息采集系统采集信息,指挥堆垛机把轮胎放到暂存仓库的相应位置,放置一段时间后,根据硫化车间的需求,再将暂存在仓库中的轮胎通过堆垛机取出,最后经过AGV小车运送至硫化车间,余下的空盘随传送带运送到起点进行下一次循环。

图1 立体仓库物流方案简图

3 立体仓库精准化物流管理系统框架

3.1 系统总体框架

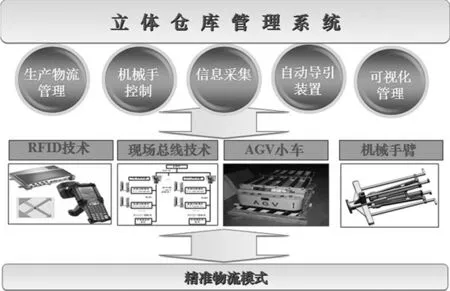

依据人流、物流、信息流、整体布局调整等精准化物流规划方案,构建立体仓库物流管理系统框架。系统基于精准物流模式,由生产物流管理、机械手控制、信息采集、自动导引装置和可视化管理这五方面组成,支撑技术包括RFID、现场总线、AGV小车以及面向胎坯的机械手臂装置,如图2所示。

图2 立体仓库物流管理系统技术框架

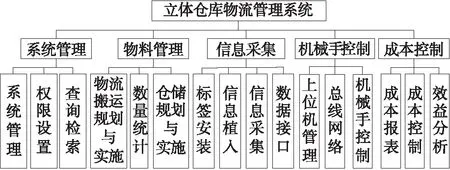

系统功能组成如图3所示,系统由管理、物料管理、RFID信息采集、机械手控制以及成本控制5个功能模块组成。

图3 立体仓库物流管理系统功能

(1) 系统管理

系统管理功能主要包括公共管理、用户及权限管理,可以通过系统管理方便的设置系统业务编码和软件定义代码,注册用户以及配置用户的权限,实现统一的系统程序发布与更新。

(2) 物料管理

从原材料进入库房开始,对质量、厂商、材料属性等信息进行全方位采集管理,及时反馈给物流管理系统。采用RFID技术对车间内的物料及制成品进行物流跟踪,在生产线上,通过AGV小车运输配送,自动堆料系统中的机械手对胎坯进行抓取、堆料,实现生产线的全自动化仓储。

(3) RFID信息采集

该模块是本系统的核心部分,主要包括对胎坯的基本信息安装、植入,同时利用读写装置对其RFID标签内所存储的信息进行采集、流通,再通过数据接口层传入整个物流信息系统数据库中。

(4) 现场总线

本系统采用现场总线的一个分支——CAN总线作为生产现场中机械手的控制系统,使其实现设备与设备之间、设备与各种传感器之间以及现场设备与控制室之间的数据通信。

(5) 成本控制

对工序成本形成过程的一切消耗,进行严格的计算、调节和监督,及时发现与预定的工序成本目标之间的差异,并采取有效措施纠正不利差异,是工序产品实际成本被限制在预定的目标范围之内。

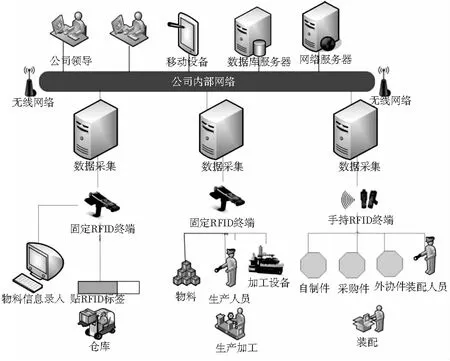

3.2 基于RFID的信息采集系统

RFID技术[2-4]所具有的自动对象识别和数据存储功能能够在生产管理中发挥重要作用。图4为信息物流体系模型,轮胎加工自动化生产线物料的流通实现了无人监管,在生产车间加工后,由AGV小车[5]运送到仓库区域,再由机械手将零件放到传送带上,通过采集条码信息,指挥堆垛机将轮胎放到相应的位置,夹持轮胎时机械手能够通过位置传感器自动检测工作台信息进而准确的获得材料位置。为保证物料在指定时间到达指定位置,堆垛机根据轮胎的尺寸、重量在仓库区域可以快速寻找到合适的放置位置,直到硫化车间需要时,再根据RFID标签准确找到所需物件放到传送带上由另一侧的机械手夹取,再由AGV小车送入硫化车间。

图4 基于RFID的信息采集模型

3.3 基于总线技术的机械手控制系统

如图5所示,控制系统中上位机采用PC机,下位机采用若干CAN总线[6-7]智能节点。四个下位机智能节点各自独立完成现场数据采集和运行控制任务,通过芯片实现与上位机之间的数据接收和发送,而上位机则是通过CAN适配卡和接口控制电路来访问CAN控制器,从而实现与下位机之间的数据通信。

图5 基于CAN总线的机械手控制系统

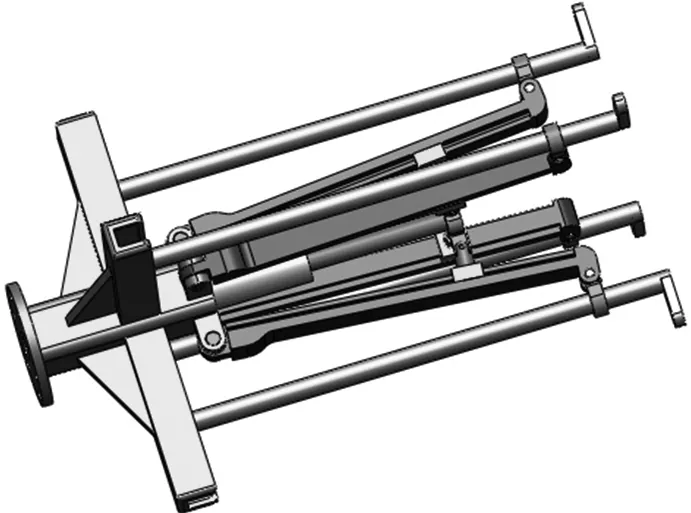

考虑到胎坯规格多样性及胎坯变形的问题,出入口处夹持轮胎的机械手末端执行机构采用柔性化加持结构,如图6所示,该结构采用液压缸驱动,通过伸张半径的调节来适应不同尺寸的轮胎,进而保证夹持的可靠性。

图6 改进后的机械手装置

4 系统实现

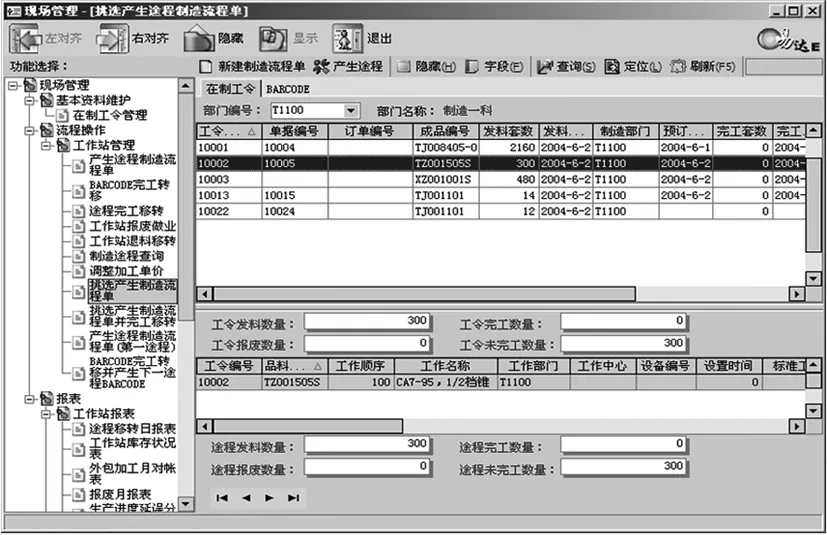

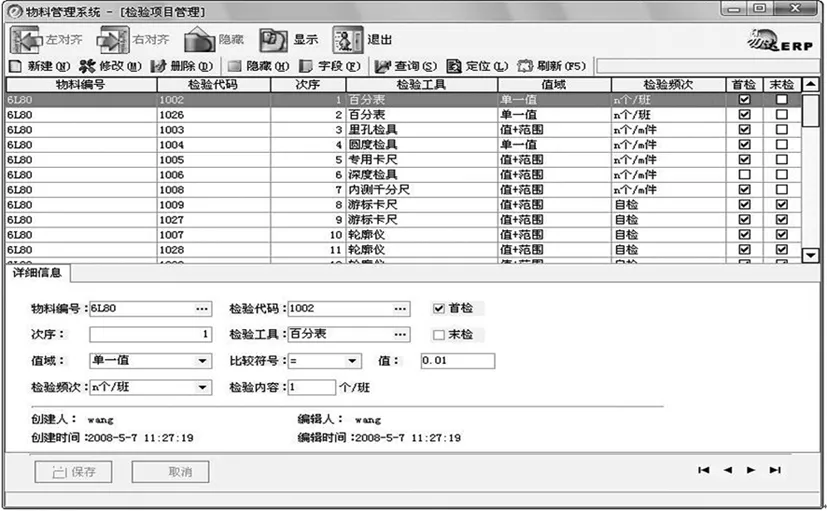

本文面向橡胶轮胎企业的胎坯在制品立体库物流管理,开发了精准化立体仓库物流管理系统,开发环境为Windows XP系统,使用JAVA、SQL sever等开发工具,系统界面如图7、图8所示。

图7 立体仓库管理系统

图8 立体仓库物料管理模块

5 总结

本文引入精准化物流模式,采用先进的控制、总线、通讯和信息等技术,通过物流设备的协调运作,按照橡胶企业生产过程开展立体仓库物流规划,应用RFID技术并结合AGV小车和机械手等设备开发立体仓库物流管理系统。企业应用表明,本系统能够提高出入库效率42.1%,仓库全面采用电子标签,减少了出库前单据处理时间,降低库存管理成本32.8%,实现了立体仓库物流管理的精准化与智能化。

[1] 郏坤. RFID技术在仓储管理中的应用研究[D].大连:大连海事大学, 2010.

[2] 白凯, 王华兵. RFID物流过程监控与可视化管理系统研究与设计[J]. 工业控制计算机, 2012, 25(1): 27-28.

[3] 杜晓明, 葛世伦.基于RFID和条形码的中小企业仓库管理系统研究[J]. 组合机床与自动化加工技术,2010(2):106-109,112.

[4] 李作海, 姚锡凡.基于RFID的信息集成柔性制造系统设计研究[J].组合机床与自动化加工技术,2011(4):14-18.

[5] 柳赛男, 柯映林.自动化仓库系统AGV小车优化调度方法[J].组合机床与自动化加工技术,2008(6):23-25.

[6] 孙兵, 周建辉, 邓海龙. 基于CAN总线的机械手控制系统[J]. 微计算机信息, 2003, 19(11): 14-16.

[7] 方力, 张建华, 刘汉忠.CAN双通道冗余步进电机控制系统设计[J].组合机床与自动化加工技术,2013(7):62-64.

(编辑 李秀敏)

Research and Design for Tire Logistics Management Based on Manufacturing of Things

NIU Zhan-wen, GAO He, ZUO Bin

(Department of Management and Economics, Tianjin University, Tianjin 300072, China)

Manufacturing enterprises inventory management is very important to guarantee a smooth, continuous production process, and control manufacturing cost. For the in-process inventory management confusion, the low efficiency of storage and high cost of labor between molding and vulcanizing process of the rubber tire enterprises, propose tiered warehouse facility management method based on precise logistic. Based on RFID, CAN bus and other technologies of Manufacturing of Things, design and development in-process products tiered warehouse facility logistics management system which towards tire molding. Through implementation and application of the tire enterprise, the system can improve the storage efficiency, reduce labor costs and help achieving accurate, intelligent and flexible for in-process inventory management.

precision logistics; stereoscopic warehouse; RFID; AGV; fieldbus

1001-2265(2014)07-0151-03

10.13462/j.cnki.mmtamt.2014.07.044

2013-11-02;

2013-12-02

国家863计划资助项目:面向装备制造业的专业化PLM产品开发及应用(2012AA040910);国家科技支撑计划项目:滨海新区高端制造数字化集成技术攻关应用(2012BAF12B05);国家853计划资助项目:汽车及模具产业链设计制造协同服务平台研发与应用(2013AA040605)

牛占文(1966—),男,天津人,天津大学教授,博士生导师,主要从事现代工业工程理论方法及应用的研究,(E-mail)55883562@qq.com。

TH166;TG65

A