动车空心车轴中孔加工工艺与装备研究*

2014-07-18王继明于大国孟晓华

王继明,于大国,孟晓华

(1.中北大学 机械与动力工程学院,太原 030051;2.山西省深孔加工工程技术研究中心,太原 030051)

动车空心车轴中孔加工工艺与装备研究*

王继明1,2,于大国1,2,孟晓华1,2

(1.中北大学 机械与动力工程学院,太原 030051;2.山西省深孔加工工程技术研究中心,太原 030051)

针对动车车轴中孔加工过程中轴线易偏斜、孔的表面粗糙度难以保证的问题,从结构和材料分析,对其加工工艺及装备做了研究,从工装设计方面,利用支撑架及导向套等措施解决加工过程中BTA单齿钻的偏斜问题;从加工工艺方面,利用“二次珩磨”保证孔的表面粗糙度。结果表明:采用该工艺加工动车空心车轴中孔,孔的直线度可达到0.05mm/m,内表面粗糙度可达到Ra(0.2-0.4)μm,均能够满足相应的技术要求。经检验,动车空心车轴内部探伤无缺陷,符合标准。

动车车轴;BTA单齿钻;偏斜;二次珩磨;粗糙度

0 引言

高速动车组采用空心车轴,不仅可以减轻列车的簧下重量,从而减少列车对路轨的磨损,而且可以将探测头放入中孔进行超声检测,提高车轴的超声波探伤精度,因此得到了广泛的应用。

然而,动车车轴不仅体积大,而且重,所要加工的孔长径比超过了70,属于大长径比的深孔,钻头在加工过程中极易走偏,加之钻头的工作状态难以观察,使得孔的直线度更加难以保证,更不用说孔的内表面精度问题[1]。目前我国动车空心车轴中孔的加工设备主要从国外引进,而利用国内设备进行动车空心车轴中孔加工的很少,为此,开展此项研究显得尤为必要。

中国晋西车轴股份有限公司从事包括动车车轴在内的各种车轴的加工,中北大学承担了动车车轴中孔的加工。本文以直径30mm,深度2250mm的动车车轴中孔的加工为研究对象,选择了合适的加工机床及刀具,通过试验,确定了钻头的最佳几何参数,并制定了相关的加工工艺,采用该工艺可保证孔的加工质量。

1 零件结构特点和加工难点

1.1 零件的结构特点

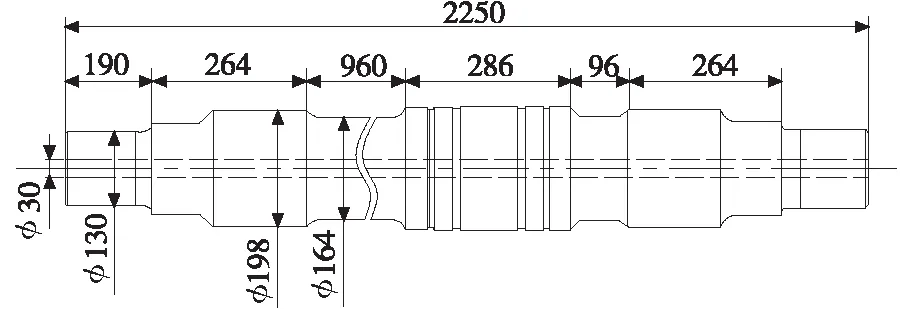

如图1所示,该动车空心车轴在结构上的特点为:通孔;孔径无变化;长径比达到75;孔的直线度要求不超过0.1mm/m,孔的内表面粗糙度要求不大于Ra1.6μm。

图1 动车空心车轴结构图

对于动车空心车轴来说,提高强度、增大横截面积都能够提高车轴的承载能力。由于列车运行中安全要求是首要的,车轴的塑性、冲击韧性以及断裂韧性越高,则安全性越好。在同等规格下EA4T钢性能最好,因此EA4T钢是动车车轴首选钢[2]。

1.2 加工难点分析

一般深孔零件的加工具有以下特点:①加工过程是在封闭或半封闭状态下进行,钻头的切削情况难以观察;②由于容屑空间有限,导致切削热不易排出,钻头润滑和冷却效果差,影响加工质量和钻头寿命[3]。该车轴除具有上述加工特点外,还有以下问题需要解决。

(1)内孔难加工。该动车车轴中孔的直线度、尺寸精度及表面粗糙度都要求很高,为保证孔的加工质量,必须在加工之前先钻出中心孔,以引导钻头。为保证其表面粗糙度,中孔钻出后还需对其内表面进行珩磨。

(2)孔的长径比达到75,受刀杆自身刚度的影响,钻削过程中极易产生振动[4],从而导致孔的轴线产生偏斜,因此,必须采取有效的措施来保证孔的精度。

(3)由于EA4T钢具有较高的强度和良好的韧性,故加工过程中刀具容易磨损,耐用度降低,且EA4T钢在钻削过程中粘性较高,极不容易断屑,使加工过程变得更加困难。

2 钻深孔

根据上述零件结构特点和加工难点,确定动车空心车轴中孔的加工工艺为:铣端面—钻中心孔—车外圆—钻深孔—珩磨。

钻深孔是整个加工过程中最重要的环节,其加工质量直接决定着后续工作能否顺利进行,故此阶段机床、刀具的选用及工装、工艺参数等的确定显得尤为重要。

在钻深孔之前需要先在CW6163E机床上对动车车轴钻出最大直径φ3-5mm,深度约20mm的中心孔,然后采用“一夹一顶”的装夹方式,切除工件外表面单边0.2~0.4mm的余量。对工件处理完之后,开始“钻深孔”这一工序。

2.1 机床结构及自动排屑方案

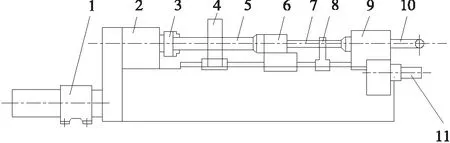

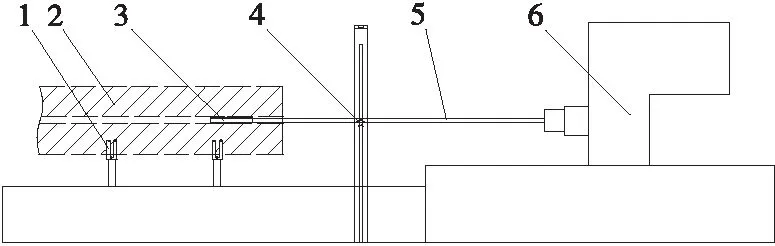

本次加工采用T2120型深孔机床,如图2所示,其最大加工直径为200mm,最大加工深度为3000mm,机床主轴转速共12级,最低转速为61r/min,最高转速为1000r/min,公比φ=1.25,可满足加工需求。

1.主轴电机 2.主轴箱 3.卡盘 4.工件中心架 5.工件 6.输油器 7.钻杆 8.支撑架 9.钻杆进给座 10.排屑管 11.进给电机

图2 T2120深孔机床加工示意图

钻头的柄部由方牙螺纹与钻杆相连接。高压切削液进入输油器6后通过钻杆外部的环状空隙流向切削刃部,将切削刃上形成的切屑反向压入钻头的出屑口,经钻杆的中空内腔向后排出,直至集屑盘。切削液经过滤网回落到油箱中,经过若干次过滤后,重新被供油泵抽出,反复使用。

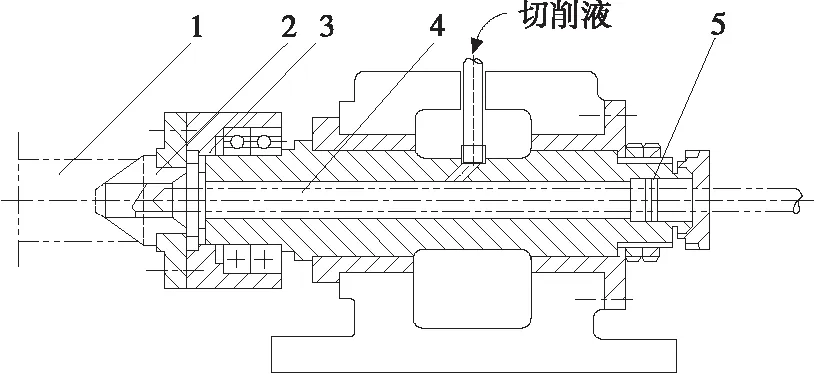

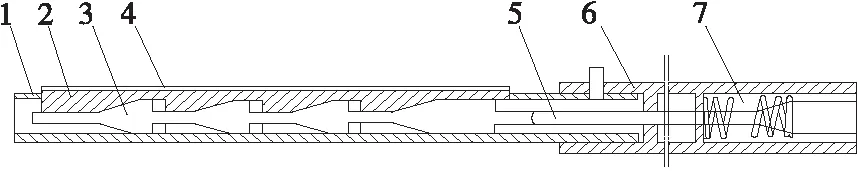

输油器是T2120深孔机床的一个重要部件,其结构示意图如图3所示,它的作用是将高压切削液输送至钻头切削刃,以完成冷却、润滑和排屑三重使命[5]。

1.工件 2.导向套 3.钻头 4.钻杆 5.刀杆密封件图3 输油器

加工过程中切削液从输油器中间的孔口进入空腔后,由于其右方是封闭的,切削液只能向左通过导向套与钻杆之间的环状空隙及切削刃与导向条间的空隙流入切削刃部,对其进行冷却润滑,然后将切屑以反方向推入钻头出屑口,使其进入钻杆内腔并向后排出。

在动车车轴中孔加工试验初期,曾因为输油器漏油导致切削刃冷却润滑不足,排屑不畅,影响了加工质量,后经改善油压,弥补了上述缺陷,提高了加工质量。

2.2 钻头的结构

钻深孔的关键是钻头的选择与使用,由于所加工孔属于大、中直径的孔,且孔的内表面加工质量要求较高,故采用内排屑深孔钻,切屑从钻杆内部排出,不会划伤已加工孔表面。

在内排屑深孔钻中,BTA错齿钻由于参数繁多,复杂程度较高,适用于加工直径大于60mm的孔[5-7],本次加工的孔径为30mm,若采用BTA错齿钻,则不仅会降低钻头的刚度,同时由于孔的限制,使得钻头容易打刀,难以加工,故对于该动车空心车轴中孔的加工选用BTA单齿钻。

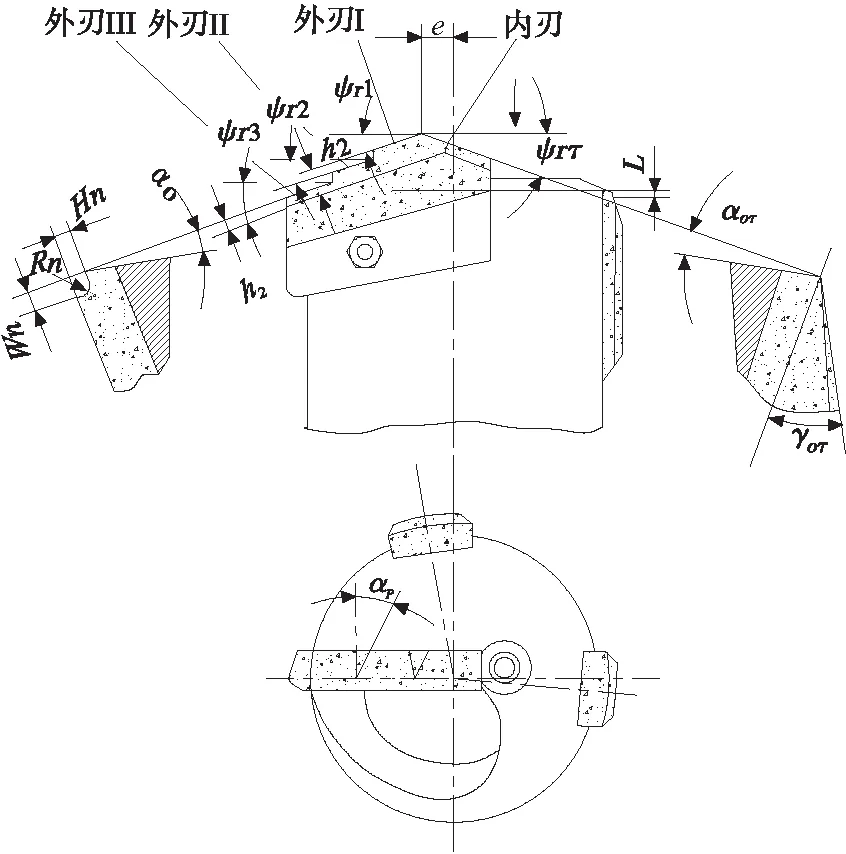

BTA单齿钻结构如图4所示,实物图如图5所示,钻头材质采用硬质合金,钻头切削部分主要由内刃、外刃、钻尖、导向条及排屑孔组成,钻头圆周上布置有2个导向条,可对钻头进行导向,切削刃磨有3个分屑台阶,更易断屑。

BTA单齿钻适于加工直径范围为6~60mm的孔,长径比可达100;加工精度达IT7~IT8,加工表面粗糙度可达Ra0.8-3.2μm,其排屑口张角约为135°;同时,由于采用机夹式结构,使得钻头重磨更加方便。图4为磨出分屑刃的BTA单齿钻。

图4 BTA单齿钻结构图

图5 BTA单齿钻实物图

2.3 钻头几何参数的确定

经试验加工,确定了钻头的几何参数如下:

①为加强内刃强度,外刃前角取γ°=0°,内刃前角取γoτ=-5°~-15°,。

②外刃余偏角通常取ψr=10°~20°,对于有阶梯刃的深孔钻,为使各段所产生的切屑流相互冲击以达到断屑、排屑的目的,各段上余偏角的取值应有所区别,钻尖处最小,中间次之,钻头边缘最大,本文中φr1=10°,φr2=12°,φr3=16°。

③内刃余偏角ψrτ取ψrτ=20°,其作用是使中心刃在孔底切出反锥面,利于定心,并将钻心处的切屑尖劈分屑。

④外刃后角α°取8°~12°,内刃后角αoτ取12°~15°,外缘副切削刃的副后角取α°'=8°。

⑤钻头偏心量e取3.75~7.5mm,它决定着钻头径向合力的大小和方向。

⑥断屑台的宽度Wn取1~2mm,深度Hn取0.4~0.5mm。

⑦导向条滞后量L取0.5~1.2mm。

2.4 工装及工艺分析

定位方式采用“左夹右顶”,即:工件左端装夹在机床的三爪卡盘上,右端则用锥堵来定位。由于工件的体积、重量都较大,其中间部位用中心架支撑。针对钻杆长,刚性差,容易产生振动的情况,在钻杆中部安装1~2个支撑架,支撑架可沿导轨滑动,直至钻孔结束。钻头套在导向套上,并与其紧密接触,导向套加工成60°锥面,内外径高度精确同轴[3,7],与导向条一起实现对钻头的导向。

图6 钻深孔

中孔的加工采用工件旋转、钻头进给的方式,如图6所示,通过主轴旋转带动工件旋转,钻头直径为29.5mm,为减小刀具磨损,通常不采用较高的切削速度,取为219r/min,进给量8mm/min;同时,切削液在高压、高速下才能产生足以推动切屑迅速排出的动量,才能迅速带走切削热[8-9],故为了便于排屑和对钻头切削刃进行冷却润滑,需通入1MPa的高压切削液。油压过低,会使得切削液流量过小,从而导致切削刃冷却润滑不足,排屑不畅。该加工可实现自动排屑,整个加工过程一次性完成,避免了频繁退刀、进刀所产生的误差。

3 深孔珩磨

要想获得高精度孔,需要对孔进行珩磨。珩磨是动车空心车轴中孔加工的最后一道工序,其目的主要是保证内孔表面粗糙度和内孔尺寸精度。

3.1 机床的结构

本次加工选用MK2120 卧式深孔珩磨机,其可加工直径为8~1000mm的孔,经该机床加工的零件孔径精度达IT7级以上,表面粗糙度达Ra0.2~0.4μm。图7所示为卧式深孔珩磨机简图。

1.活动夹具 2.空心车轴 3.珩磨头 4.浮动支撑 5.珩磨杆 6.托板总装

图7 卧式深孔珩磨机简图

位于珩磨头上的油石条,在张紧机构的作用下,产生径向微量进给,将油石条压向工件内孔壁以产生一定的接触面,增大压力,可增大切削量;同时,珩磨头在机床主轴的带动下做旋转和直线往复运动,油石条上的磨粒在内孔孔壁上形成交叉网纹,从而降低内孔表面粗糙度[10-11]。

3.2 珩磨头的结构

珩磨头为棱圆柱体,直径为25mm,采用后进给方式,当椎体涨芯移动时,油石能在径向均匀涨缩,珩磨头简图如图8所示。

1.珩磨头体 2.油石座 3.锥形心轴 4.油石 5.推杆 6.珩磨杆 7.胀缩机构

图8 珩磨头简图

珩磨油石的磨料是油石的一个重要性能,它直接影响着珩磨加工的表面质量和生产率。珩磨油石磨料选用绿色碳化硅,油石粒度为W40。珩磨条尺寸为60mm×5mm×4mm,沿周向均匀安装,每周三条油石,双周排列。油石采用胶合式固定。

珩磨头油石座在珩磨头基体上对称布置。由于深孔珩磨中油石比较长,故油石座采用多斜面支撑,并且要求研配,这样简化了进给系统,保证了进给运动的稳定性。

3.3 工装及工艺分析

由于车轴较重,且珩磨过程中车轴所受轴向力远远小于钻削时所受轴向力,很难使其移动,故工件固定使用链条锁紧即可,简单可靠。

图9 深孔珩磨

珩磨过程采用工件固定、珩磨头旋转并进给的方式,如图9所示。珩磨头转动采用交流变频无级调速,往复运动采用液压无级调速,珩磨过程中电压为30.78V,电流为10.69A~10.74A,单边磨去0.2~0.25mm的余量。

珩磨完成后,由于内孔表面还残留着珩磨过程中的网纹,故需要对内孔进行“二次珩磨”,以提高其表面加工质量。将200目的砂纸缠绕固定于珩磨头,并利用上述加工方法来实现二次珩磨,此次加工主要是磨去网纹,降低内孔表面粗糙度,单边磨去约0.01mm。

4 质量检验

深孔直线度是通过对车轴两端壁厚测量间接得到的。在轴的一端面均匀任取3点A1、B1、C1,测量孔的内表面与外圆间的壁厚,得到3个数据,然后标记与上述3点相对应的另一端面的点A2、B2、C2并测量该端面的壁厚,又可得到3个数据,将此6个数据进行比较,如果任意两个数据之差的绝对值不大于0.2mm,则认为产品的直线度符合要求,经检验,最大偏差不超过0.12mm。

在上述基础上对内孔的表面粗糙度进行检验,粗糙度能够达到Ra0.2~0.4μm。

产品质量符合要求。

5 结论

(1)从工装设计方面采取措施,在钻削时利用导

向套抑制钻头的偏斜,利用支撑架降低钻杆的振动,能有效抑制孔的偏斜。

(2)经试验确定了合理的钻头几何参数和切削参数,采用上述各参数对动车车轴进行加工,使得断屑容易,排屑顺畅。

(3)利用“二次珩磨”可使动车空心车轴中孔的表面粗糙度得到很大提高。

(4)利用上述工艺与装备所加工的车轴孔直线度不超过0.1mm/m,表面粗糙度小于Ra1.6μm。能够得到合格的产品且刀具使用寿命较长。

[1] 李晓东,何忠韬.高速动车车轴的CAD/CAE分析[J].机械工程与自动化,2012(1):15-17.

[2] 梁益龙,王新,孟阳,等.国产EA4T车轴钢的显微组织与强韧性研究[J].热加工工艺,2008,37(16):23-25.

[3] 王峻.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005.

[4] 苗晓鹏,程建安.薄壁长筒零件深孔镗削工艺与数控组合机床设计[J].组合机床与自动化加工技术,2013(5):117-119.

[5] 王世清.深孔加工技术[M].陕西:西北工业大学出版社,2003.

[6] 赵荣,庞俊忠,彭小明,等,两端小中间大异形深孔零件的镗削工艺[J].机械设计与研究,2011,27(5):80-83.

[7] 李迎华.(CKA6150—20701 A)数控车床主轴加工工艺难点分析[J].组合机床与自动化加工技术,2011(10):106-108.

[8] 姜雪梅.空心长轴深孔加工工艺研究[J].航空精密制造技术,2011,47(4):46-49.

[9] K.Weinert,O.Webber,M.Husken andJ.Menen.Statistics and Time Series Analysis of BTA Deep Hole Drilling,COST P4, Nonlinear Dynamics in Mechanical Processing,EU-Frame Work COST Action P4, University of Dortmund, Dortmund,Germany,2009:245-258.

[10]P.Bayly,M.Lamar and S.Calvert. Low-Frequency Regenerative Vibration and the Formation of Lobed Holes in Drilling,Transactions of ASME,Journal of Manufacturing Science and Engineering,2008,124(8):275-285.

[11]雷竹峰.卧式深孔珩磨机的结构设计与优化[D].太原:中北大学,2013.

(编辑 李秀敏)

Research on Deep Hole Processing Technology and Equipment of EMU Hollow Axle

WANG Ji-ming1,2,YU Da-guo1,2,MENG Xiao-hua

(1.School of Mechanical and Power Engineering; 2.North University of China,Taiyuan 030051, China; 2.Research Center of Deep-hole Machining Engineering Technology, Taiyuan 03005l,China)

Aiming at axial deviation and surface roughness which are difficult to guarantee in EMU hollow axle drilling. This paper analyzes processing technic and machining equipment on the basis of structure and material properties. It solves the problem of BTA single tooth drilling′s skewing by using support frames and guide sleeves. Using "second honing" to guarantee hole surface roughness is based on processing technology. The results show that the straightness can reach 0.05mm / m and the inner surface roughness can be achieved Ra (0.2-0.4)μm when the technology is taken in processing EMU hollow axle hole. Both are able to reach the corresponding technical requirements. EMU hollow axle is non-defective after being tested, conforming to the standard.

EMU axle;BTA single tooth drilling;skew;second honing;roughness

1001-2265(2014)07-0132-04

10.13462/j.cnki.mmtamt.2014.07.038

2013-11-14;

2013-12-18

国家自然科学基金(51175482);中北大学自然科学基金项目(2012111)

王继明(1989—),男,山西运城人,中北大学硕士研究生,主要从事深孔加工技术研究,(E-mail)jiming0205@163.com。

TH162;TG65

A