一种数控机床空间圆运动轨迹测试方法*

2014-07-18史建强姜歌东王恪典

史建强 ,姜歌东 ,2,赵 飞 ,王恪典 ,2

(1.西安交通大学 机械工程学院,西安 710049;2.西安交通大学 机械制造系统工程国家重点实验室,西安 710049;3.中国科学院宁波材料技术与工程研究所,浙江 宁波 315201)

一种数控机床空间圆运动轨迹测试方法*

史建强1,姜歌东1,2,赵 飞3,王恪典1,2

(1.西安交通大学 机械工程学院,西安 710049;2.西安交通大学 机械制造系统工程国家重点实验室,西安 710049;3.中国科学院宁波材料技术与工程研究所,浙江 宁波 315201)

为了克服了以往圆运动测试方法中安装调试费时、测量范围有限的缺陷,提出了一种基于内置传感器的数控机床空间圆轨迹测试方法。论述了数控机床内置位置信号采集方法和空间圆运动测试原理,分析了数控机床进给轴反向间隙、反向越冲、圆度、球度等典型特性误差计算方法。在大型数控镗床上进行了空间圆轨迹测试实验,结果证明,基于内置位置信号的测试能够进行数控机床进给运动轴反向间隙、反向越冲、平面圆度、空间球度等特性误差的分析;与球杆仪测试结果相比,该方法较准确的表现了机床空间误差特性和运动轴的典型特性误差。上述方法,为数控机床运动精度检测提供了一种方便、灵活、快捷、经济的途径,具有广泛的应用前景。

内置传感器信号;圆运动;空间测试;球杆仪

0 引言

数控机床运动轨迹测试可以为机床运行状态评估、机床优化设计、机床误差溯源以及误差补偿提供重要的数据基础。机床运动轨迹测试方法有多种,有单轴变速运动轨迹测试、圆运动轨迹测试、菱形运动轨迹测试等,最常见的方法是圆运动轨迹测试方法。在数控机床圆运动轨迹测试中,单个轴经过了换向、低速、变速等过程,轨迹误差中反映了机床伺服控制误差、机械传动误差以及几何误差等丰富的信息[1],可以实现间隙、反向越冲、伺服不匹配、圆度等机床特性的测试和评估。因此,圆运动轨迹测试方法研究具有重要的意义。

1982年,J. B. Bryan[2]首次提出了双球杆圆运动(DBB-Double ball bar)测试方法,实现了数控机床几何误差的快速提取。1983年,W. knapp[3]采用探头和精密加工的标准圆盘进行了圆轨迹测试,并且详细阐述了如何根据测试结果来分析控制器响应特性、几何误差等对机床误差的影响。二十世纪90年代,DBB法的商业化大大方便了基于圆轨迹测试的机床运动精度评估。在众多球杆仪产品中,英国Renishaw公司的QC10球杆仪[4],精度达到0.1μm,安装、测试方便简洁,在数控机床的误差精度检测和故障诊断中得到了广泛应用。在此之后,更多学者针对球杆仪的结构和功能进行改进和扩展,如Schmitz T[5],Ibaraki S[6],刘焕劳[7]等都在该方面做了较深入的研究。另外,德国的HEIDENHAIN公司在近几年推出的正交平面光栅[8]因测量精度高、可进行小半径的圆运动测试和任意轨迹测试,也获得了较好的应用。然而在现有常用的数控机床精度评估软件中,大多只提供了二维圆轨迹测试,很少涉及到空间圆轨迹测试。在新款QC-20W球杆仪中提供了空间轨迹测试,可以实现数控机床空间球度的测量[9],然而其测试半径只能有100mm和150mm两种情况,大大限制了球杆仪的使用范围。而且上述圆轨迹测试设备大都较昂贵,需要正确的安装、调试才能准确获取数据。即使应用最广泛的球杆仪,也存在测试范围有限、不能进行小半径圆测试等缺陷。

内置传感器信号指的是数控机床自身反馈系统所集成的光栅尺、编码器以及电机等在机床运行过程中的位置、速度、电流等信号信息。作为一种自身集成的安装方式,内置信号可直接度量机床传动部件的相对运动,因此,信号中包含了大量丰富的机床动态特性信息,更能准确的反映数控机床实际特性。由于内置信号获取的方便性,使得越来越多的学者利用内置传感器进行数控机床动态特性的研究。周玉清等[10]基于内置信号创新性的提出虚拟杆测试技术,实现多轴数控机床的平移轴与旋转轴的联动特性评估以及各轴误差分离和溯源。F. Zhao等[11-12]利用内置信号巧妙的实现了对数控机床进给轴系统磨损定位与评估;利用内置信号对数控机床加工过程进行监测,实现了数控机床加工过程的评估以及误差补偿,提高了数控机床的加工精度。因此,本文以数控机床内置位置信号为基础,结合DBB法的圆轨迹测试原理,实现基于内置传感器位置信号的空间圆轨迹测试方法,该方法无需昂贵的测试设备,省去仪器安装、调试等环节,直接利用数控机床本身的内置传感器,完成对数控机床运动精度的评估。

1 信号采集分析及测试原理

1.1 内置传感器位置信号采集方法

内置传感器位置信号的获取方式由数控机床伺服进给系统的内置传感器测量装置的信号类型决定,位置反馈信号格式一般为正弦式(1Vpp)、方波脉冲式(TTL)、Endat等信号格式。目前,中高端开放式数控机床大多采用的是半闭环或者全闭环位置控制,可以很方便的获取光栅尺、编码器等内置传感器的反馈信号。在全闭环控制中,光栅尺提供位置反馈信号,编码器提供速度反馈信号;在半闭环控制中,编码器提供位置反馈信号和速度反馈信号,虽然光栅尺不参与反馈控制,但可作为位置检测装置获取实际位置信息。为了在信号采集过程中不影响数控机床的正常工作,我们采用三通的采样方式,即通过三通接口并联输入信号的方式实现位置信息的获取。其原理如图1所示。

利用数控机床内置位置信号,不仅免去了设备安装、调试等工序,而且测试轨迹不受限制,测试范围更加广泛。

1.2 空间圆运动测试原理

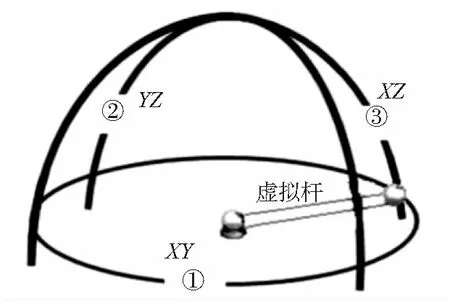

为了保证空间圆轨迹测试中所有数据均围绕同一参考点,参见图2,空间圆轨迹测试中的各轴运动的过程如下:

(1)在XY平面,X、Y轴作圆运动,测试角度为360°,越程角度为45°;

(2)X、Y轴测试完成后,将主轴运动到ZX平面;

图1 内置传感器位置信号获取原理

(3)在ZX平面,Z、X轴作圆运动,测试角度220°,越程角度为2°;

(4)Z、X轴测试完成后,将主轴运动到YZ平面;

(5)在YZ平面,Y、Z轴作圆运动,测试角度200°,越程角度为2°。

图2 空间轨迹测试示意图

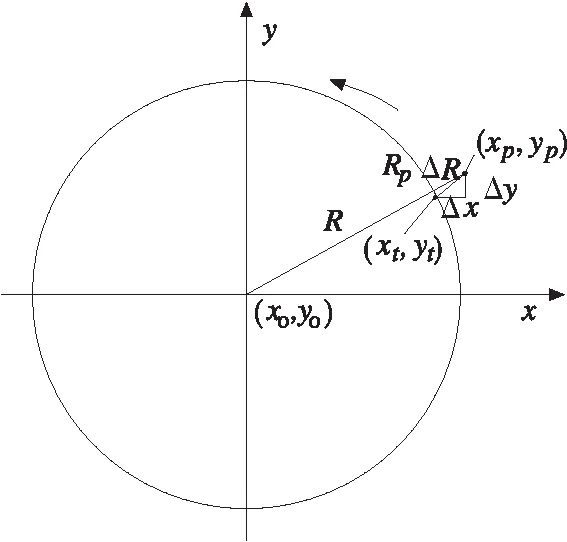

圆运动即数控机床两联动轴进行圆插补运动,两轴分别按正弦轨迹和余弦轨迹变速运动,并且保持合成进给速率不变。如图3所示,假设在数控机床XY平面进行圆轨迹测试,运行圆半径为R,圆点为(x0,y0),在两轴运动到某指令位置为(xt,yt)处,该点的实际位置为(xp,yp),则X、Y轴的运动误差可表示为:

Δx=xp±xt

(1)

Δy=yp±yt

(2)

实际运行半径可表示为:

(3)

则运行半径误差为

ΔR=Rp-R

(4)

图3 圆运动误差示意图

根据上述原理,获取运动过程中的内置传感器位置信号,求得径向误差ΔR,研究运动过程中径向误差的变化情况,就可以评估数控机床的运动精度。

1.3 圆运动测试的典型特性误差分析

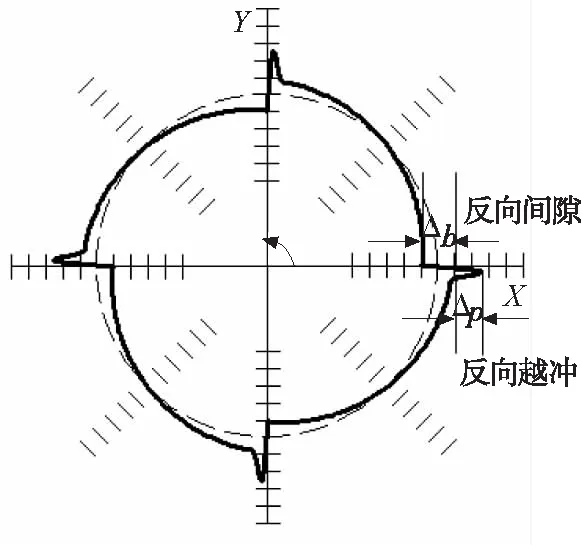

数控机床存在多种特性误差因素,对于圆轨迹测试,常见的为反向间隙、反向越冲、圆度等,空间轨迹测试中还可获取球度误差。下面对上四种特性误差进行测试分析。

图4 反向间隙与反向越冲示意图

反向间隙和反向越冲都是在圆轨迹运动到各个象限交界处出现的特性。其中反向间隙主要由传动部件如丝杠、螺母等出现制造安装误差或磨损产生,不受数控机床进给速率的影响。反向越冲主要由在进给轴换向运动时,驱动电机施加扭矩不足,使得在换向处出现短时的粘性停顿。图4为获取反向间隙Δb和反向越冲Δp的示意图,假定在某换向处,换向前圆图谱半径为Rb,换向后圆图谱半径为Rg,换向峰值处半径为Rp,则反向间隙和反向越冲为:

Δb=Rg-Rb

(5)

Δp=Rp-Rg

(6)

圆度为圆轨迹误差中最大偏差量与最小偏差量之差,其直接影响数控机床的加工轮廓精度。所谓偏差即测试实际轨迹与名义轨迹的半径之差。对于误差圆图谱,其最小偏差量为Rmin,最大偏差量为Rmax,则圆图谱的圆度为:

Δc=Rmax-Rmin

(7)

(8)

以上为反向间隙、反向越冲、圆度以及空间球度的计算方法。利用上述方法,可以很方便的测量空间圆轨迹特性误差,为数控机床运动精度的评估以及误差的补偿提供基础数据。

2 实验验证分析

为了验证基于内置传感器位置信号的空间圆轨迹测试方法的实用性与准确性,在测试实验中,利用球杆仪作为对比设备,即在球杆仪测试过程中实时采集数控机床进给轴的内置传感器位置信号,同时获取球杆仪数据与内置传感器数据。

本文实验是在国内某机床厂的大型数控镗床装配车间内完成的。如图5所示,该机床装配完成后需对其进行运动精度检测,以往需对三个进给轴两两联动进行不同位置的圆轨迹测试,测试位置的变化、联动轴的转换以及测试半径的改变,使得测试过程复杂,测试周期很长。而直接进行空间圆轨迹测试大大降低了测试强度,图5所示为利用球杆仪和内置传感器信号进行空间圆轨迹实验现场。使数控机床按照1.2节测试轨迹进行运动,球杆仪测试的同时采集X、Y、Z三轴光栅位置信号。测试中圆运动半径为100mm,进给速率为1000mm/min。

图5 空间圆运动测试实验现场

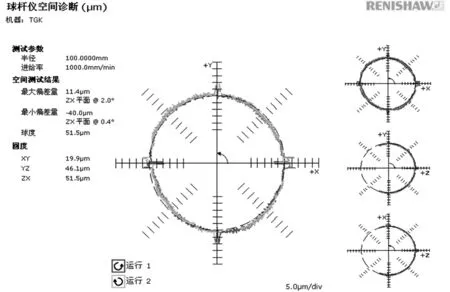

2.1 空间圆运动测试结果分析

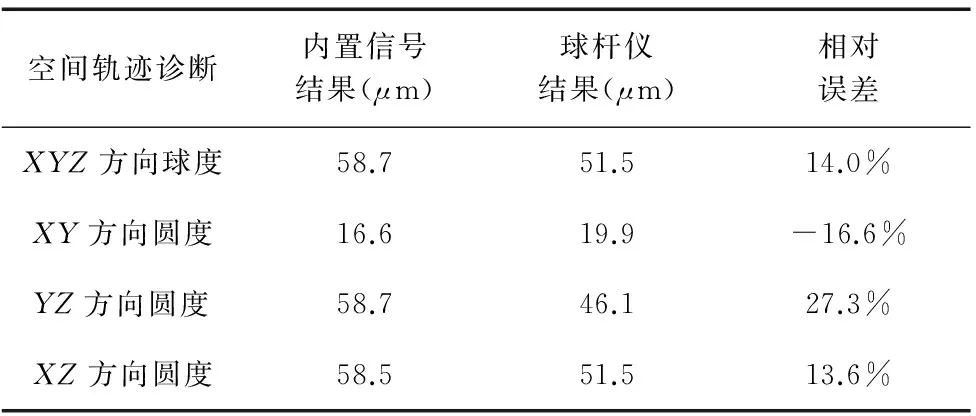

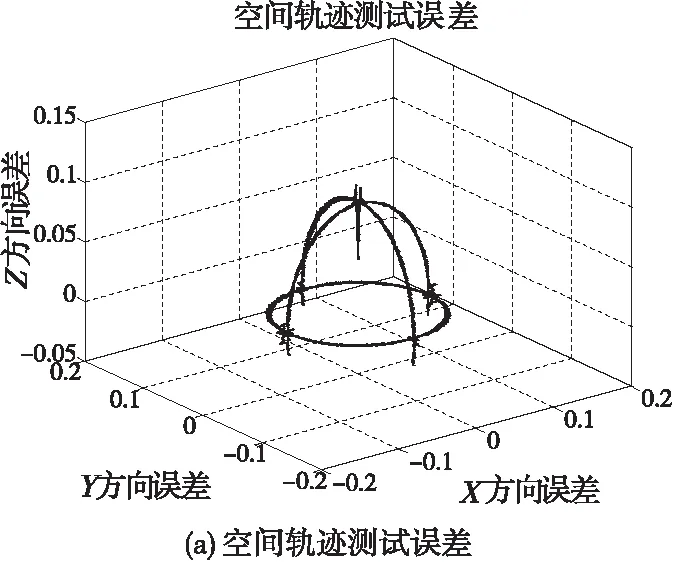

图6所示为球杆仪获取的空间圆测试分析结果,图7为利用内置位置信号获取的空间圆测试分析结果。表1为两种方法输出特性误差的对比,可以看出,与球杆仪测得的空间球度误差相比,内置位置信号测试方法获得的空间球度误差的相对误差为14.0%;同样圆度误差的相对误差在13.6%~27.3%范围内。因此,基于内置位置信号的空间圆测试方法较准确的表现了空间轨迹的误差特性。

图6 球杆仪空间分析结果表1 空间圆轨迹测试特性误差对比

空间轨迹诊断内置信号结果(μm)球杆仪结果(μm)相对误差XYZ方向球度58.751.514.0%XY方向圆度16.619.9-16.6%YZ方向圆度58.746.127.3%XZ方向圆度58.551.513.6%

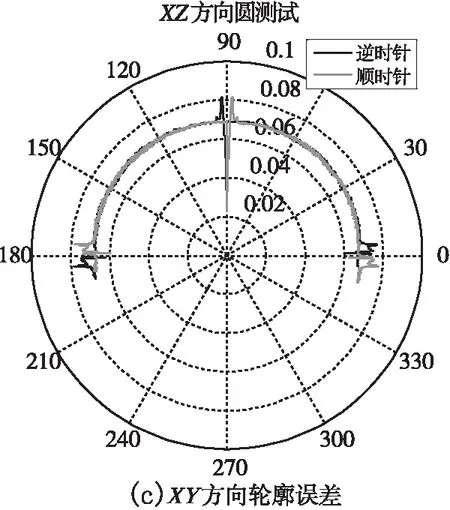

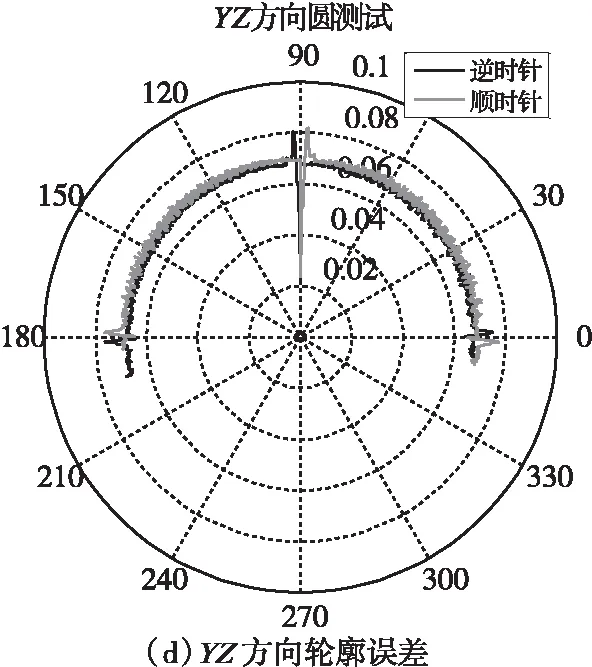

图7中将内置位置的空间圆测试轮廓误差显示在三个运行平面内,以方便观察每个轴的运行特性。由图8b中发现,X、Y两轴联动误差较小,但在X轴换向处出现两个尖峰,第二个尖峰是由于X轴静摩擦启动引起的冲击,其滞后于换向引起的越冲,与滑台的惯量有关;图8c和图8d中发现X轴、Y轴反向越冲较小,Z轴反向越冲较大,几乎将其他误差淹没,这也使得圆度、空间球度误差增大。

图7 空间轨迹测试误差以及各平面轮廓误差

2.2X、Y平面中圆误差图谱分析

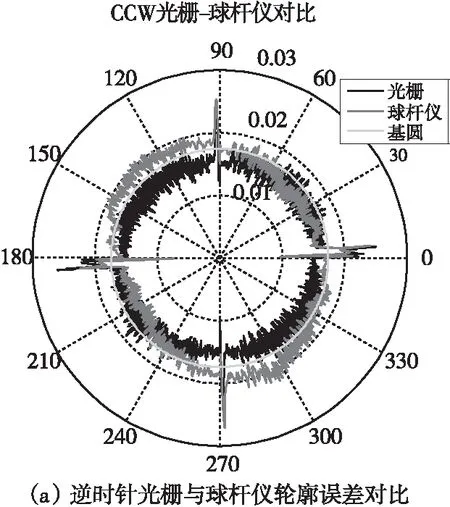

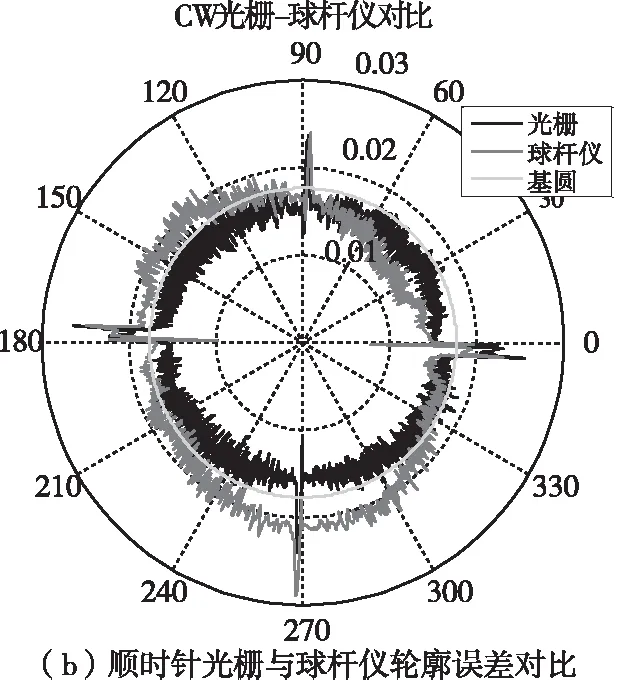

为了更方便比较两种方法,将实验获得的X、Y平面中球杆仪圆误差图谱与内置位置信号圆误差图谱放到同一坐标系上显示比较。如图8所示,其中蓝色曲线为内置位置信号测试结果,绿色曲线为球杆仪测试结果,红色曲线为基圆。对比球杆仪和内置位置信号获得的X、Y联动轮廓误差曲线,发现两种测试结果在换向处、误差曲线的波动、振动区域等都具有较高的一致性。

图8 X、Y平面内置光栅与球杆仪轮廓误差对比

但是从图8 的X、Y平面内置光栅与球杆仪圆误差图谱对比我们也发现,球杆仪数据显示呈斜向135°的椭圆形,机床X、Y轴的垂直度误差已经达到32.3μm/m;而内置位置信号测得的结果更接近于圆形,原因是内置传感器信号无法表示数控机床的几何误差。因此,在基于内置位置信号圆运动测试之前,需要首先消除机床的几何误差。

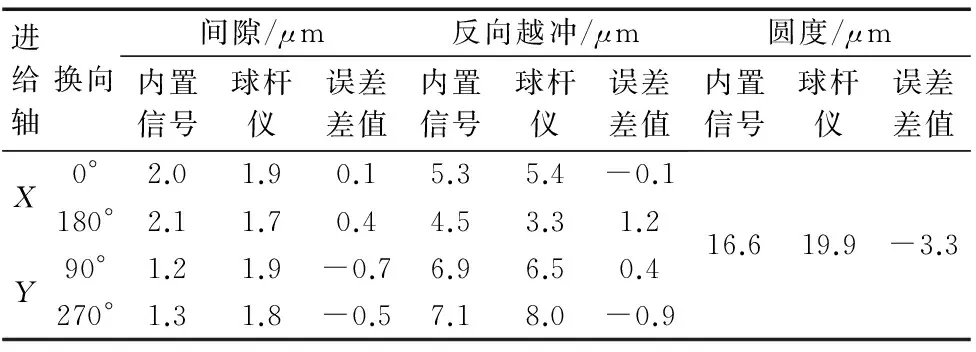

表2是球杆仪和内置位置信号测试方法所测得的在X、Y平面上的间隙、反向越冲和圆度的结果对比。从表2中可以看出,在X、Y轴换向处两种测试方法得到的反向间隙误差差值最小为0.1μm,最大为0.6μm;反向越冲误差差值最小为0.1μm,最大为1.2μm。可见,内置位置信号测试方法获得的典型特性误差与球杆仪测试结果在相同数量级内。

表2 圆轨迹测试特性误差表

3 总结

本文以内置传感器测试技术为基础,提出了基于内置传感器信号的数控机床伺服进给系统空间圆轨迹测试方法。该方法具有方便、快捷、测量半径灵活、无需使用外接昂贵设备等优点。在国内某机床厂生产的数控机床上进行空间圆运动精度检测实验证明,利用该方法可以实现各个轴反向越冲、间隙等以及各个轴间的圆度、球度等动态特性的方便快捷测试。该方法的推广应用,将会为数控机床安装调试、运行状态评估、机床误差溯源,以及进一步的机床优化设计、误差补偿提供重要的基础。

[1] 洪迈生,苏恒. 数控机床的运动精度诊断-评述与对策[J] .机械工程学报,2002,38(2): 91-94.

[2] Bryan J. A simple method for testing measuring machines and machine tools, part 1: principles and application [J]. Precision Engineering, 1982(4): 61-69.

[3] Knapp W, Matthias E. Test of the Three-Dimensional Uncertainty of Machine Tools and Measuring Machines and its Relation to the Machine Errors [J]. CIRP Annals-Manufacturing Technology, 1983,32(1): 459-464.

[4] Józwik J, Pies′ko P, Krajewski G. Evaluation of QC10 ballbar diagnostics method for CNC machine. Eksploatacja i Niezawodnosc-Maintenance and Reliability 2010, 3(47): 10-20.

[5] Schmitz T, Ziegert J. Dynamic evaluation of spatial CNC contouring accuracy [J]. Precision Engineering, 2000,24(2): 99-118.

[6] Ibaraki S, Oyama C, Otsubo H. Construction of an error map of rotary axes on a five-axis machining center by static R-test [J]. International Journal of Machine Tools and Manufacture. 2011,51(3): 190-200.

[7] 刘焕牢,师汉民,李斌,等. 数控机床圆轨迹运动误差测试仪器和方法的研究[J]. 中国机械工程,2006,17(7): 691-695.

[8] Heidenhain. Measuring systems for machine tool inspection and acceptance testing [OL]. http://www.heidenhain.ru/fileadmin/pdb/media/img/208_871-27.pdf. Sept., 1997.

[9] 姚余良,赵飞,张东升. 基于球杆仪的空间误差测量分析方法研究[J]. 组合机床与自动化加工技术,2011(8): 72-75.

[10]周玉清,陶涛,梅雪松,等. 旋转轴与平移轴联动误差的快速测量及溯源[J]. 西安交通大学学报,2010,44(5): 80-84.

[11] F Zhao, X Mei, T Tao,et al. Fault diagnosis of a machine tool rotary axis based on a motor current test and the ensemble empirical mode decomposition method [J],Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2011, 225(5): 1121-1129.

[12] F Zhao, X Mei, Z Du,et al. Online Evaluation method of Machining Precision Based on Built in Signal Testing Technology [J]. 45th CIRP Conference on Manufacturing Systems, 2012, 3: 144-146.

(编辑 李秀敏)

One Test Method of Space Circular Path of CNC Machine Tools

SHI Jian-qiang1,JIANG Ge-dong1,2,ZHAO Fei3,WANG Ke-dian1,2

(1. School of Mechanical Engineering ,Xi′an Jiaotong University, Xi′an 710049,China; 2. State Key Laboratory for Manufacturing Systems Engineering, Xi′an Jiaotong University, Xi′an 710049,China)

In order to overcome defects of the wasting time on installation and adjustment and limitation for measuring range with the previous circular path test method, a method based on the built-in sensor for CNC machine tools space circular path test has been proposed. We have discussed the built-in position signal acquisition method and the test principle of the space circular path for CNC machine tools. Simultaneously we have concluded the calculation method for typical characteristic errors of machine tool axis such as backlash, reversal spike, circularity, sphericity. Experiment results of space circular trajectory test on a large CNC boring machine show that the test based on built-in signals can analyze the typical characteristic errors such as backlash, reversal spike, circularity, sphericity. Compared with test results of the ballbar, this method is also accurate performance of the machine space error characteristics and movement axis typical characteristic errors. So this method provides a convenient, flexible, fast and economic way for the detection of CNC machine tool movement precision, which has a broad application prospects.

built-in signals; circular motion; geometric measurement; ballbar

1001-2265(2014)07-0057-05

10.13462/j.cnki.mmtamt.2014.07.016

2013-09-10

国家科技支撑计划:数字化印刷包装裁切生产线研发与示范应用(2012BAF13B06);教育部长江学者创新团队(IRT1172)

史建强(1989—),男,山东德州人,西安交通大学硕士研究生,研究方向为数控机床运行状态诊断,(E-mail) shijianqiang@stu.xjtu.edu.cn。

TH 161.21 ;TG65

A