双壳体减摇鳍鳍箱建造工艺

2014-07-18李存红毕苏峰邹秋莲

李存红,毕苏峰,邹秋莲

(南通威和船用配件有限公司 技术部,江苏南通 226002)

双壳体减摇鳍鳍箱建造工艺

李存红,毕苏峰,邹秋莲

(南通威和船用配件有限公司 技术部,江苏南通 226002)

针对双壳体减摇鳍鳍箱大开口、双壳体、重量大、内侧和原设计施焊操作困难的特点,作出了具体的分析,介绍从材料准备到装焊、验收等制作过程,采用新方案,大大降低了焊工的劳动强度,提高了功效,保证了焊接质量。

接头更改;胎架;临时支撑;装焊顺序

0 引言

双壳体鳍箱分段是双层底舭部大开口海洋船舶部件,每条船要制作一对,分布在左舷和右舷。由于内外壳板线型都有纵横双曲度,且建造精度要求高,制作时采用先小组装焊T型材,再片装焊,最后胎架上拼箱体总装焊的方法。这样既增加了简单操作的预制和校正工作量,又能保证外板的制作装配精度,从而大大缩短了胎架建造周期。

1 制造准备

1.1 制作草图及接头形式调整要求

对线型复杂的构件需放样。出草图时需注意:为补偿焊接收缩量,上板、下板、里封板上,纵向每肋位加0.5mm,横向每挡纵骨间距0.5mm,每挡纵骨间加放0.5mm。尾箱体上下弯板和首封板合拢口纵向单向放20mm余量。另外,需加工的表面按要求放加工余量。按预先对内壳板上鳍穿入位置进行放样开孔。

为便于操作和改善施焊条件,保证焊缝质量,接头坡口形式调整如下:对接头,单边预缩进6mm作为衬垫焊的根部间隙;全焊透的角接头,板厚20mm以下的,开单面清根坡口;板厚20mm以上的,一面开2/3板厚的坡口,背面1/3开小坡口。鳍箱上板与上弯板之间的对接焊缝坡口由朝下改至朝上施平焊;上下弯板间的双面坡口对接缝,因里侧施焊条件差,改为外侧单面清根坡口衬垫焊;鳍箱围板与外板之间的水密角接缝由双面坡口改为单面坡口。#109横框架的水密缝坡口由双面改为单面。为控制外板开口处变形,#111+375强肋架先备成封闭式的肋骨框架,涂装前切割开口。

1.2 制作胎架

为便于制作和检验,保证与船体合拢时与相接的船形吻合,减少变形,在鳍箱建造之前必须制作好一对安全平整牢靠的专用钢性正造胎架。胎架将牢固地与地上的预埋铁连接。

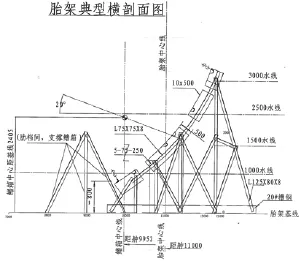

每档横框架模板如图1所示,需标识鳍箱中心线、11m纵剖线、2.5m水线、3m水线。外板下口离钢性框架800mm。另制104#+150、116#+200两理论端验收用外卡样板。

图1 胎架典型横剖面图

2 制造工艺

对原材料进行预处理、备料;套料时注意根据板材的厚度加放相应的切割收缩余量,零件上应做好便于跟踪和区分的标识。在钢板上切割不同尺寸的零件时应先小后大,先复杂后简单。大型零件的切割应先从短边开始。气割后所有工件的自由边必须除氧化渣、修磨光顺、校正待用。对有折弯形状的零件,预先加工到位,用样板检验合格待用。

2.1 小装配焊接

在面板上划出腹板安装位置线后组装。注意合拢口处加强筋面板与腹板先点装、不施焊。定位焊要求规范,无表面缺陷。注意端部倒角包角,保证所有焊缝连续。

2.2 平面分段装焊

在上板、上弯板、下板、下弯板上,按结构要求划安装线,注意板厚方向,安装结构时注意区分左右结构对称。划线检验合格后,先装肋板,再装加强筋,最后靠装内壳板。装配检验合格后借助临时加强施焊,检验校正合格。片装焊接时应注意靠近合拢口的角焊缝应留出200mm~300mm暂时不焊,以利于胎架上对接,由船厂待装配合拢对接缝焊接完成后再完成焊接。

2.3 胎架总装焊

以下口为基准定位外板,辅以火工,使外板与胎架贴服。放样、切割“鳍箱开口”。因对称的“开口封板”有其它用途,切割之前要标识“右舷或左舷、上、下、左、右”。割孔时注意其余开口不要将开口 100%打开,在空档中心#108两侧各留一道100mm宽连接上下开口拉筋,以防焊接内部结构时张口变形太大。借助激光在外板划基准线、结构线和对合线等;外板定位报验。吊装首封板片,吊装下上板片,吊装上下弯板片。吊装上板时注意在下板上加临时支撑,确保焊前鳍箱上板和下板之间的开档尺寸按正公差定位。片间对接缝处加多道码板约束间距,两端装规范的引弧板和收弧板。定位完成后,复检各定位尺寸及焊接坡口尺寸,焊前报验。

3 焊接

3.1 焊接原则

凡是参与本结构施焊的焊工,必须持有有效合格焊工证;焊前,必须对焊接坡口及焊缝两侧各宽20mm内,清除氧化物、水分、油污等。清理后及时施焊;焊材去油污、铁锈,按规范焙烘、领用。保持焊接设备性能良好;环境温度低于-5℃时,与海水接触的所有接缝口预热 100℃左右;当采用多道或多层焊时,焊工在每焊道焊后须清除焊渣与飞溅,每道焊道的接头应相互错开至少30mm~50mm;对接焊缝起始端与末端必须安装规范的引弧板、熄弧板。焊后用切割或碳刨的方法去除引弧板和熄弧板。所有焊缝采取由中间向左右,由中间向首尾,由下向上的顺序施焊。焊后应对所有焊缝进行清理、打磨,消除咬边、气孔等焊接缺陷。焊后对船体内外板如用水火校正时应注意:由于船壳内外板都是DH36高强度板,高强度钢有热脆倾向,快速冷却会形成脆性组织,容易产生裂纹等缺陷。因此加热后直接浇水冷却时,温度不超过 650℃。若钢板温度加热超过了650℃,应空冷至650℃以下才能开始浇水冷却[1,2]。

3.2 焊缝规格和焊接顺序

1)按图2中d1~d8的顺序焊对接焊缝,d2~d8按本图正放施陶质衬垫平角焊。

图2 结构中的对接焊缝接头

2)焊油缸安装板、上弯板、下弯板、首封板、各肋板连接板与外板及内封板的立角焊缝。

3)焊上板、下板、上弯板、下弯板、首封板与内外板及内封板的横角焊三大环缝,如图3中节点b、c、g、i。

图3 结构中的角接焊缝接头

4)内壳板与鳍箱上板之间形成的内侧焊缝,是本产品难度最大的地方。角度太小不易于焊接操作。建议在背面加工艺棒衬,先焊正面。背面内壳板与鳍箱下板之间形成的角焊缝等脱胎空中翻身后清根施焊。未注焊脚高度是相连薄板厚度的一半。

4 检验、修补磨和喷涂

所有制作过程受控,设胎架、外板定位、焊前、冲砂油漆前、发货前五个报检和数据采集节点[3],任一道工序所用到的材质和工装等都必须是验收过的[4]。所有焊缝100%磁粉检测;与海水接触的焊缝、与#109水密舱壁连接的焊缝及所有对接缝进行UT检查,煤油渗透检查密性。经客户现场检验认可。持有效资质证的探伤员操作,验收标准等级 CB/T 3559-2011的II级。

焊缝中存在超出验收标准的缺陷时,焊工采用碳刨或风铲清除缺陷,随后补焊,并重新进行 UT和煤油渗透检查,直至焊缝合格。修补磨结束,冲砂之前,申请客户检验。

喷砂油漆中,涂装时严禁明火。

5 结束语

人们对海上建筑物的舒适度要求越来越高,减摇鳍模块的应用更加普遍。但由于海上钢结构建筑物造形怪异、空间有限、水密要求高,生产难度是船体理论设计时的弱项。制作工厂前瞻性的进行生产前的分析,有效的余量放制、坡口调整、临时支撑的安排等,不仅给后续生产带便捷,而且能减少质量问题,防止安全隐患,大大提高劳动生产率,从而确保安全、质量和交货期。单位应引起足够重视。

[1] 中国船级社. 材料与焊接规范[S]. 北京: 人民交通出版社, 2009.

[2] 中国机械工程学会焊接学会. 焊接手册(第 2卷) 材料的焊接[M]. 北京: 机械工业出版社, 2008.

[3] GJB 9001B-2009, 军用产品质量体系要求[S]. 2009.

[4] CB/T 4000-2005, 中国造船质量标准[S]. 北京: 国防科学技术工业委员会, 2009.

Construction Process of Double Shell Anti-rolling Fin Box

Li Cun-hong, Bi Su-feng, Zou Qiu-lian

(Technology Department, Nantong Fidelity, Marine Fittings Co., Ltd., Jiangsu Nantong 226002, China)

For the characters of large opening, double shell, heavy weight and difficult to weld of the origin design of double shell anti-rolling fin box, a detail introduction is analyzed, from the material preparation to the assembly and welding, impacting and so on. Some practical methods are put forward to ensure successful construction, quality and the efficiency.

joint correction; jig; temporary stiffen; sequence of welding

U671.91+2

A

1005-7560 (2014) 06-0036-03

李存红(1969-),女,工程师,主要从事培训、管理、监督技术部工作。