38 000 m3耙吸挖泥船线型设计优化研究

2014-07-18叶昊纪凯

叶 昊 纪 凯

(中国船舶及海洋工程设计研究院 上海 200011)

38 000 m3耙吸挖泥船线型设计优化研究

叶 昊 纪 凯

(中国船舶及海洋工程设计研究院 上海 200011)

大型或超大型耙吸挖泥船采用优选的双尾鳍线型,同时与带折角线的前体线型有机结合,可有效降低总阻力,提高推进效率。文中结合38 000 m3耙吸挖泥船带双尾鳍的浅吃水肥大船型的船型特征,利用CFD分析技术对该船的艏艉线型进行设计与优化,模型试验结果表明,优化线型船的航速超过了设计指标,达到设计要求。

耙吸挖泥船;型线设计;双尾鳍;CFD优化

引 言

上世纪90年代初期,随着船舶产业的发展和亚洲经济强劲复苏,推动了世界疏浚市场的蓬勃发展。为顺应经济建设的需求,超大型耙吸船(17 000 m3以上)的发展相当迅猛。超大型耙吸挖泥船可显著提高作业效率,并促使单方土成本下降,因此在大型疏浚和吹填工程中起到了主导作用。与此同时,浅吃水肥大型船的优越性更加明显。近几年来,国外主要建造商所生产的大型耙吸船长宽比都在5.0甚至4.5以下,船宽疏浚吃水比也多在3.0以上,方形系数逐渐提高,最大者可近0.90[1-2]。

在船舶主尺度重大变革的同时,船体线型以及相关的首尾形状也伴随发生明显变化,超长球艏及双尾鳍的采用表现得尤为突出。线型设计是船舶设计的重要设计内容,关系到船舶的快速性、适航性(尤其对浅水航道的适应性)、稳性、以及装载能力等多项主要性能指标[3]。本文将阐述针对38 000 m3耙吸挖泥船的基本设计进行的船体线型设计和优化研究。

1 船舶主尺度

本船的设计舱容为38 000 m3,泥浆密度按1.6 t/m3考虑。我们在此舱容和载泥量的基础上进行主尺度选取,参考当今世界上30 000 m3以上超大型耙吸挖泥船主尺度及船型参数,并通过对不同尺度方案(如长、宽、方形系数和吃水等)的变化进行综合对比估算,最终确定主尺度如下:

总 长 ~198.00 m

垂线间长 180.00 m

型 宽 40.00 m

型 深 18.50 m

平均型吃水(夏季载重线,国际干舷)12.00 m

平均型吃水(疏浚标志、国际半干舷)14.00 m

方形系数 ~0.89

舱 容 ~38 000 m3

服务航速 16.5 kn

2 船体线型设计及优化

2.1 初步线型设计

本船线型设计和优化的基本目标是在给定的主尺度和主要船型参数的条件下,达到38 000 m3的泥舱舱容;吃水14 m、推进功率为14 500 kW×2时,设计航速达16.5 kn;同时在吃水14 m、推进功率8 200 kW×2、挖深40 m、双耙作业时,对水航速达6.8 kn,即船对地航速约为2.8 kn,逆流流速为4 kn。在进行初步线型设计时,除了常规的考虑因素外,结合本船特点还需注意以下几个方面:

(1)泥舱的布置位置应与线型相匹配,在主尺度的限制条件下选取合适的平行中体长度,且平行中体的布置应便于船首耙管吸口处滑轨的安放;

(2)根据耙吸挖泥船航行及作业特点,在满足不同装载状态的浮态及稳性前提下,本船线型要兼顾航行和作业状态下的快速性;

(3)本船属浅吃水肥大型船,线型设计需考虑该船型特点;

(4)本船属尾机型船舶,故艉部双尾鳍线型要确保各种机电设备的布置空间,同时还需给尾部导管桨布置留有足够的空间。

本船线型的研究将从首部和尾部入手。本船方形系数较大,傅氏数约为0.2,兴波阻力和粘压阻力在总阻力中都占有一定的比重,故希望通过合理设计首部线型和尾部线型,减小首部兴波阻力和尾部粘压阻力。同时为了避免出现首倾,浮心位置的目标值应取在船舯偏前位置处,以满足各种工况浮态的要求。

2.1.1 前体线型初步设计

耙吸挖泥船需要在浅水域航行和施工作业,因此浅吃水船型性征对疏浚性能的发挥具有重要影响。采用大球鼻艏可大大改善浅水阻力性能,同时有助于增加船首浮力,减少埋首现象的发生。随着船型日益肥大,从船首段到平行舯体之间的线型变化较大,球鼻艏做得较长且较大也有利于首部型线的平缓过渡。基于以上原因,本船采用大球鼻艏。

作为优化船型的手段,CFD技术在国内外已经得到广泛应用。我们运用荷兰MARIN水池开发的基于势流理论的RAPID软件进行船首部兴波阻力的计算。球艏长度的选取是影响首部兴波的一个要素,在前期分析计算中,通过参考国外相近船型资料,并结合不同球艏长度的CFD阻力计算对比可知,球艏长度取8~10 m较为合适,同时还可将球艏略向上翘,以减小首部兴波。

目前国外大型或超大型耙吸挖泥船前体线型的球艏处多带有折角线。针对这一举措给船体阻力可能带来的影响,我们选择3个不同的首部方案(M1、M2、M3)进行了对比计算分析。三者方形系数都保持在0.89左右,球艏长取10 m,各首部方案纵剖线如下页图1。M1首部线型无折角线;M2首部主船体与球艏相接的折角线向平行中体过渡时向下凹,但下凹幅度较大;M3首部主船体与球艏相接的折角线下凹幅度较小。

下页表1为经RAPID软件计算得出的三种首部线型挖泥吃水下兴波阻力系数比较表。

图1 三种首部线型方案

表1 不同首部方案的兴波阻力系数比较

由表1可看出, M1和M2 的兴波阻力分别是M3的148%和105%。可知球艏处带折角线能有效减小船体兴波阻力,同时为保证来流顺畅,该折角线下凹幅度不宜过大。

2.1.2 尾部线型初步设计

本船属于浅吃水肥大型船,对B/T较大的浅吃水船而言,若采用常规船型,由于尾部肥胖,去流段变短,会给船的阻力性能、推进效率、振动、操纵性等方面带来不利影响,而采用双尾鳍则是一条有效途径。双尾鳍船型可减小尾部粘压阻力和兴波阻力,同时较常规双桨船有更高的伴流分数及船身效率[4]。另外,针对耙吸挖泥船来讲双尾鳍线型还有一个突出的好处是有利于轮机设备的向后推移,节省的空间可用于泥舱长度的增加,使泥舱装载能力得到有效提高,并因为弯矩的相应减小而节省钢材重量[5]。

张大有、宋家瑾等人[4,6]对双尾鳍线型的基本特征作了一些描述,对于大方形系数的双尾鳍船型,在线型设计时一般应加大两鳍彼此内表面间距,且使其外倾,角度可控制在14°~ 17°之间,这样可尽量避免两鳍间的内隧道因存在压力差而出现的横向流甚至倒流。同时,为防止两鳍中间隧道压力梯度的突然变化,中纵剖线形状应尽量平缓,两鳍间中纵剖线的去流角一般可控制在15°左右。

尾轴间距也是影响船体阻力性能的一大要素,孟宪钦、李世谟等人[7-8]都对双尾鳍船型的尾轴间距对阻力性能产生的影响作了试验研究,对某一船型来讲,尾轴间距与船宽比存在最佳值,但这一最佳值视船型不同而不同。根据以往的实船经验,对于耙吸挖泥船来说尾轴间距与船宽比控制在0.40~0.45之间较为合适。同时,尾轴间距的选取还要考虑机舱的布置,由于本船机舱中部还设有泥泵舱,尾轴间距与船宽比若取0.40~0.45之间,对泥泵舱布置不利,经权衡后我们将这一比值定为0.5。

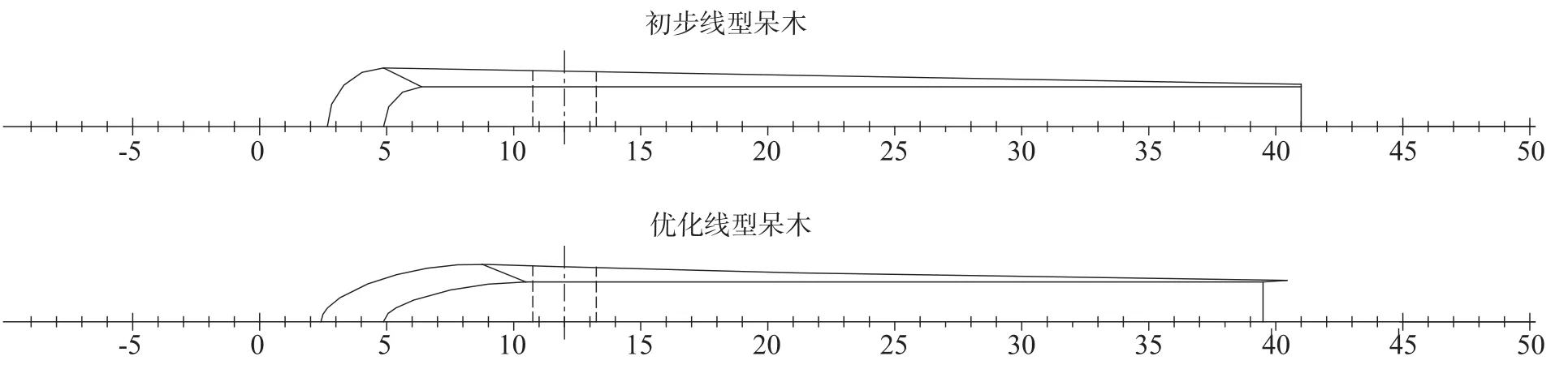

基于以上对双尾鳍线型特征的描述,并结合以往经验,我们建立了一个初步的双尾鳍线型,同时艏部采用M3方案,形成初步线型,其船体模型如图2所示,该线型在挖泥吃水14 m处方形系数为0.894 8。对初始线型进行的船模结果显示:该挖泥船在双桨收到功率为29 000 kW时,吃水为14 m时的航速为15.97 kn,小于之前预设的16.5 kn的目标值,因此需要对此线型作进一步优化。

图2 初步线型船体模型

2.2 线型优化

初始线型方型系数大于最初设定的方形系数0.89,同时双尾鳍线型设计还不是很合理,且尾鳍较肥大,尾部流场的顺畅度不够好,故还有一定的优化空间。为此,我们将方形系数降低至0.89左右,抬高球艏以改善肩波,优化双尾鳍形状,削瘦尾鳍,同时将尾鳍设计成沿鳍轴内侧薄于外侧的非对称形状,以减小水流分离和纵向涡;在满足机舱布置的情况下进一步减小中纵剖线的去流角,使得尾部的去流段更为平缓。初步线形和优化线型对比见图3。

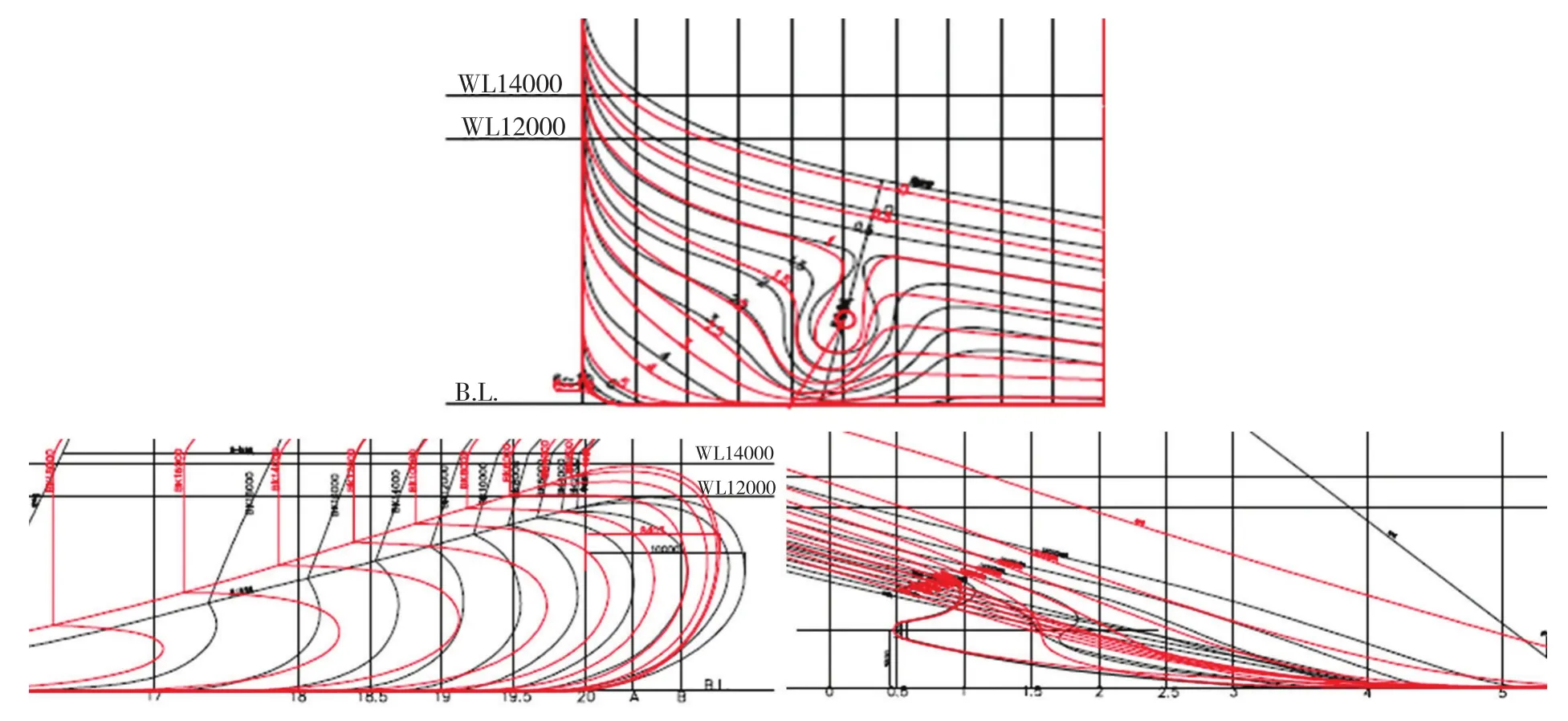

图3 初步线型和优化线型(红色)首尾对比

另外,由于本船在呆木内加装了尾侧推,故呆木体积较大,在初步线型中呆木尾端采用了较大半径的圆弧过渡,这样易导致尾部水流分离,引起粘压阻力的增加,因此我们将呆木尾段改成了椭圆弧过渡(见图4),使得尾部去流段较为缓和。

图4 初步线型和优化线型呆木型式对比

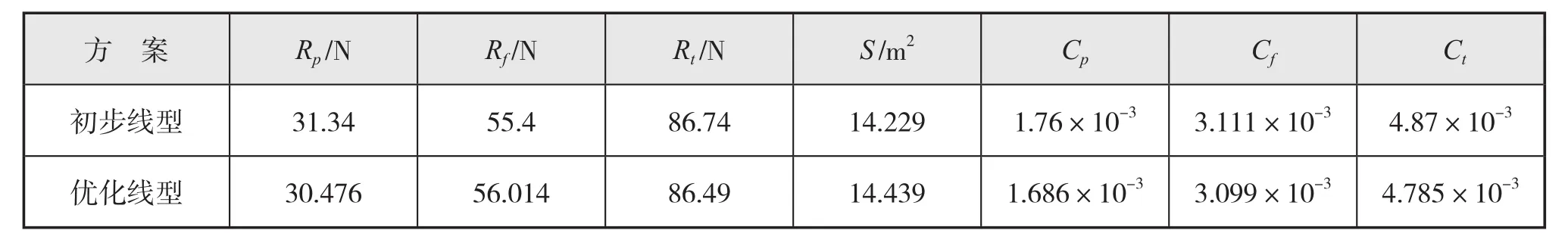

我们运用CFD软件FLUENT,对初步线型和二次优化线型进行了裸船阻力、伴流对比计算分析。表2为计算所得阻力结果,其中Rp为压阻力,Rf为摩擦阻力,Rt为总阻力,Cp、Cf和Ct为相对应的阻力系数,S为湿表面积。由该表可知,二次优化线型相对初步线型裸船体总阻力系数有一定减少。

表2 裸船体阻力计算结果

对比初步和优化线型方案的波型沿船长方向纵切面(图5)可以看出,和初步线型相比,优化线型的首波峰值略有降低,且首部第一个波谷宽度明显变小。

图5 初步和优化线型波型沿船长方向纵切面

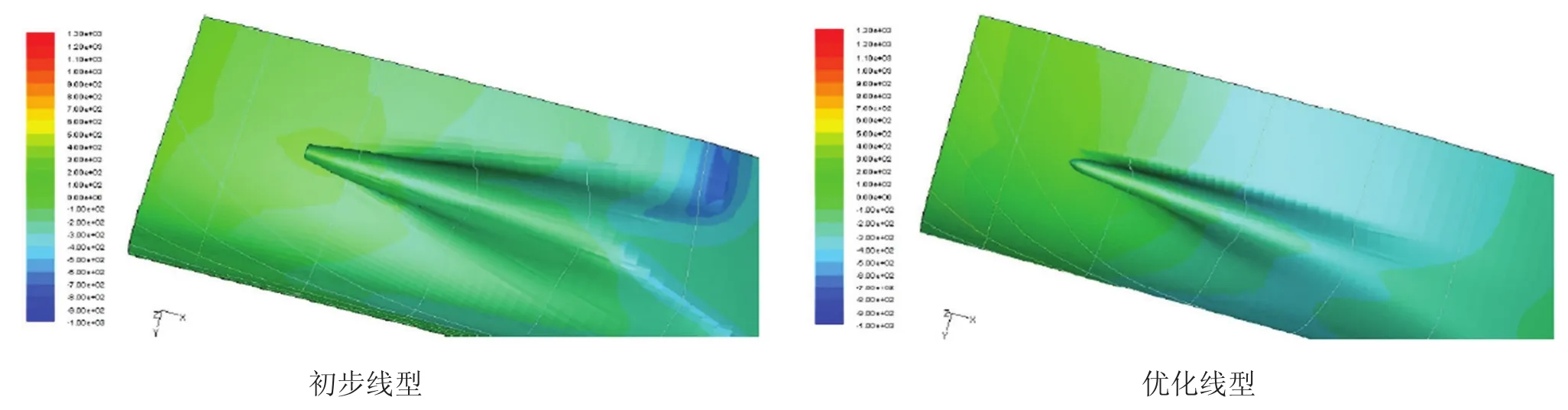

对比两个方案的尾部压力分布图(图6)可知,在初步线型方案尾部的船底抬升处有明显的低压区,而优化线型方案在这一区域的压力分布得到了明显改善。

图6 初步和优化线型尾部压力分布图

图7为裸船体左桨桨盘面伴流等值线对比图,可看出优化线型方案的桨盘面伴流等值线图中的伴流峰值相对于原型方案略有减小,伴流区域分布也更为均匀。

图7 初步和优化线型尾部伴流等值线图

针对优化线型方案做的模型试验表明:当双桨收到功率为14 500×2 kW,挖泥吃水14 m状态时,航速达到了16.79 kn,高于初步线型方案15.97 kn的航速,并超过VS=16.5 kn的设计指标。图8为挖泥吃水状态初步线型和优化线型收到功率曲线的比较,在对应设计航速点16.5 kn上,优化线型的桨收到功率相对低10.2%。由此可知,通过合理优化双尾鳍线型及呆木型式,本船的阻力性能得到显著提高,并且由于尾部伴流的改善,提高了本船的推进效率。

图8 挖泥吃水状态初步线型和优化线型收到功率比较

图9为在平均吃水14 m、推进功率8 200 kW×2时,初步线型和优化线型的拖力预报结果对比。可见,优化线型的预报拖力也得到显著提升。若每个耙头阻力取500 kN,可有效满足挖深40 m、双耙作业时对水航速约6.8 kn(即船对地航速约为2.8 kn,逆流流速为4 kn)的作业航速要求。

图9 初步线型和优化线型拖力预报结果比较

3 结 论

大型或超大型耙吸挖泥船采用优选的双尾鳍线型,同时与带折角线的前体线型有机结合,可有效降低总阻力,提高推进效率。本文通过运用CFD技术,针对首尾线型方案进行流场计算和对比分析,最终得出优化线型,试验结果证明其能有效满足设计要求,与CFD方法优化的目标一致,这也验证了基于CFD 技术的线型优化方法在大型耙吸挖泥船的实船设计中具有可行性。

[1] 刘厚恕.国外挖泥船发展新态势[J].船舶,2009(6):1-7.

[2] 刘厚恕,郭德威.建造中的亚洲巨无霸——马来西亚34 000 m3耙吸挖泥船[J]. 船舶,2011(4):6-9.

[3] 刘厚恕.耙吸挖泥船在我国的发展及大型化展望[J]. 上海造船,2003(1):45-49.

[4] 张大有,朱涛,李绍波.双尾鳍船型研究与发展分析[J]. 船舶工程,2006(6):58-62.

[5] JAGER A DE. A success story originating from ship research[J]. Ports and Dredging,2006(E165):4-9.

[6] 宋家瑾.浅吃水肥大型双尾鳍船流态试验研究[C].中国造船论文集,1985.

[7] 孟宪钦.浅吃水肥大船线型试验研究[C]. 中国造船论文集,1985.

[8] 李世谟.双尾节能船型[J].武汉理工大学学报(交通科学与工程版),1986(3):1-6.

Lines design and optimization of 38 000 m3trailing suction hopper dredger

YE Hao JI Kai

(Marine Design & Research Institute of China, Shanghai 200011, China)

Large and ultra large trailing suction hopper dredgers adopt optimized the twin-skeg form, which can reduce the overall resistance and improve the propulsion efficiency by combining with knuckle line forebody. According to the shallow draft full ship characteristics of a 38 000 m3trailing suction hopper dredger with twinskeg form, bow and stern lines are designed and optimized by the CFD analysis technology. The test results show that the speed with optimized lines exceeds the speci fi ed target speed and meet the design requirements.

trailing suction hopper dredger; lines design; twin-skeg; CFD optimization

U661.3

A

1001-9855(2014)03-0014-06

2013-12-09 ;

2013-12-24

叶 昊(1983-),男,硕士,工程师,研究方向:工程船舶总体设计。

纪 凯(1975-),女,硕士,研究员,研究方向:工程船舶总体设计。