HZ-1新型高性能舰船用阻尼涂料的研制和应用

2014-07-18孙云

孙 云

(海军驻上海沪东中华造船(集团)有限公司军事代表室 上海200129)

HZ-1新型高性能舰船用阻尼涂料的研制和应用

孙 云

(海军驻上海沪东中华造船(集团)有限公司军事代表室 上海200129)

通过HZ-1新型高性能舰船用阻尼涂料的研制,提高阻尼性能和施工工艺性能。该研究优化了阻尼层和约束层的组分体系,提高了约束-阻尼复合损耗因子,找出了增宽高低温区的规律,使HZ-1新型高性能舰船用阻尼涂料实现了高性能、宽温域和施工的方便性。HZ-1新型高性能舰船用阻尼涂料综合性能和技术已达国际先进水平,对提高舰船安静性和舒适性具有重要作用,满足现代化高科技战争对舰船的隐身性要求。

阻尼涂料;减振降噪;舰船

引 言

舰船上的许多重大设备在使用时会产生很大的振动和噪声[1],影响舰船的隐蔽性和舒适性,而且振动环境还会使结构系统以及电子设备内部产生破坏应力,轻则影响工作精度、缩短使用寿命,重则还会引起严重故障[2-3]。因此,对舰船的振动和噪声进行有效控制具有非常重要的意义。

阻尼涂料是一种主动降噪材料,其原理是利用高分子材料的粘弹性将振动机械能转化为热能消耗掉,使产生的噪声和振动能量大大降低,从声源上有效控制振动和噪声。阻尼涂料的应用可以在不改变舰船原有设计和设备的情况下进行有效降噪,尤其对宽频带随机振动噪声的控制具有特殊效果;同时便于常温下刮涂施工,以及在各种复杂面、拐角等处施工,因此在造船行业以框架结构为主的减振降噪处理方面用途极广[4-10]。

为适应现代舰船降噪隐身的迫切需要,具有减振降噪功能的阻尼涂料是解决这一难题的核心技术。目前我国舰船上使用的阻尼涂料在实际应用中还存在许多的问题,主要表现在:

(1) 现有阻尼涂料使用温度范围较窄,在低温-20℃以下、高温50℃以上时阻尼性能不好;

(2) 施工性能较差,施工作业时间较短,易固化给施工带来很大困难;

(3) 表面成形后高低不平,表面不平整,使涂层外观达不到要求;

(4) 对温度变化太敏感,极易产生龟裂。

为解决上述问题,我单位与北京化工研究院合作研制了型号为HZ-1的新型高性能舰船用阻尼涂料。该涂料具有宽温域高阻尼性能、施工性能与表面成形性能均十分良好。

1 研制目标

施工工艺和成形后表面平整,课题组选择约束阻尼结构,约束层用双组份无溶剂室温固化环氧树脂类材料,使阻尼材料成形固化后表面模量高,一方面固定住聚氨酯阻尼材料,一方面表面力学强度高,耐划伤碰撞,特别是表面能耐腐蚀,达到防腐涂料的要求;同时要求环氧涂料固化后外涂层平整便于装饰。

主要指标要求如下:

(1)阻尼性能:在-20℃~ + 60℃内,涂料的复合损耗因子hc= 0.1~0.25或hc≥0.15(以标准试样的二阶共振频率为准);

(2)耐环境性能:在使用环境中,使用寿命周期内不损坏,并基本保持性能稳定;

(3)安全性能:

① 毒性:满足GJB3881-1991《舰船用非金属材料毒性评价规程》和GJB11.2-1991《水面舰艇舱室空气组分允许浓度》的要求;

② 阻燃性:(氧指数)≥35。GB/T2406-1993《塑料燃烧性能试验方法 氧指数法》

(4)力学和理化性能:

① 材料附着力为1级,GB/T9286-1988《色漆和清漆漆膜的划格实验》;

② 使用环境:-20℃~60℃时,JG/T25-1999《建筑涂料涂层耐冻融循环性测定法》;

③ 耐腐蚀能力:

耐盐雾能力:满足GB/T1771-1991《耐中性盐雾性能的测定》要求;

耐海水能力:满足GB/T1763-1989《漆膜耐化学试剂性测定法》要求;

耐柴油能力:满足GB/T1734-1993《漆膜耐汽油性测定法》要求。

④ 耐冷热交变能力:满足JG/T25-1999《建筑涂料涂层耐冻融循环性测定法》要求;

⑤ 抗冲击能力:冲击强度为5 kg·cm时无裂纹,满足GB/T1732-1993《漆膜耐冲击测定法》要求。

经过对国内同类产品的调研、比较及分析,并参照GJB3530-1999《舰船用阻尼涂料规范》等标准规范要求,对新型阻尼涂料的环境条件、使用要求等进行深入分析,确定了本项目研制目标和方案。

HZ-1型阻尼涂料采取约束阻尼结构,由阻尼层涂料和约束层涂料两部分组成。阻尼层涂料直接涂于底材,形成一层粘弹材料(厚度约1 mm),通过剪切形变来消耗能量达到降噪减振的目的。约束层涂料涂于阻尼层,形成一层高模量的材料,既能保护阻尼层,又进一步减振和降噪,实现宽温域、高阻尼效果。

为了使新型阻尼材料达到高性能、宽温域的要求,必须选择优异的聚合物材料,聚氨酯本身具有大量氢键,具有较高的阻尼损耗因子,再通过调节软硬段比例获得宽温域、高性能的阻尼材料,确定聚氨酯材料作为阻尼层材料。

为解决施工工艺适合大型舰船室外及各种气候条件,选择双组份无溶剂室温固化,可以调节固化时间,施工方便、高效、节能环保。为解决

2 关键技术

2.1 阻尼层设计

阻尼层设计是阻尼涂料研制成败的关键。

(1)扩链剂成分使阻尼温域加宽

图1为引入扩链剂成分与无扩散链剂成分样品的阻尼损耗因子对比。从图1看出,引入一定量的扩链剂,使阻尼温域(特别是高温区)提升效果明显。加入扩链剂成分的5号样品,其阻尼损耗因子tanδ明显高于无扩散链剂成分的6号样品。

图1 引入扩链剂成分与无扩散链剂成分样品的阻尼损耗因子对比

(2)控制杨氏模量

根据国内外文献介绍,阻尼涂料的杨氏模量较低,这就决定了异氰酸预聚体-NCO含量不能高,应处于一个合适范围。经过大量试验,确定了预聚体-NCO的范围。

(3)玻璃化转变温度调整

玻璃化转变温度(Tg)是阻尼涂料重要的指标,只有当材料温度在Tg附近和适当频率时,链段运动与外力发生谐振,内摩擦力才会很大,损耗峰出现极大值。因此,所做的阻尼层要使其玻璃化转变温度处于一个较宽的范围内。在这个温度范围内,阻尼层应保持一种粘弹态。

为了调整Tg的温度范围,需要控制预聚体交联度及预聚体与固化剂固化后的交联密度。课题组经过大量试验,分析了交联密度的控制要素,即-NCO与-OH的比值大小(α值),并根据试验结果,确定α=0.9时较为合适。

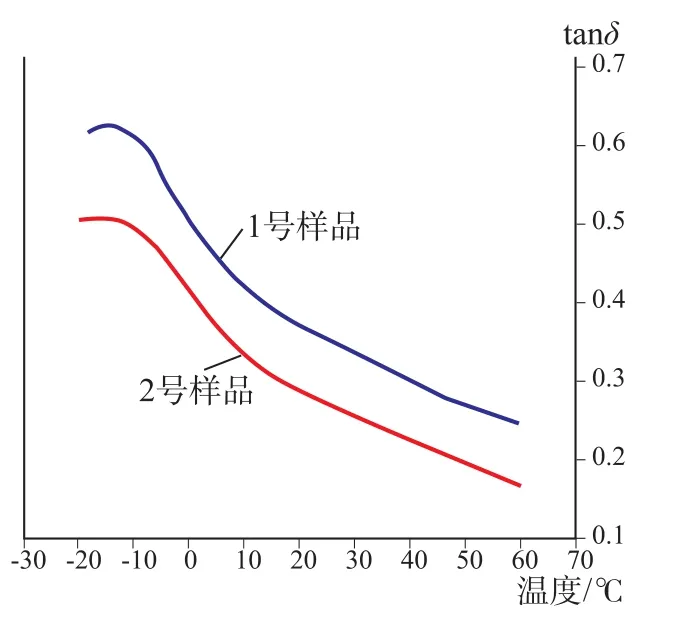

图2为交联密度不同时,1号样品与2号样品的阻尼损耗因子对比。从图2可以看出,当α<1时,交联密度减少对提高tanδ有利。图2中:1号样品α=0.92;2号样品α=1.05。

图2 交联密度不同时,1号样品与2号样品的阻尼损耗因子对比

图3为交联密度不同时,3号样品与4号样品的阻尼损耗因子对比。从图3看出, 在10℃~ 60℃时,3号样品tanδ比4号样品低很多。图3中:3号样品 α=1.10;4号样品 α=0.92。

图3 交联密度不同时,3号样品与4号样品的阻尼损耗因子对比

(4)软段和硬段比例对材料性能影响分析

软段和硬段比例对材料性能影响也很大。根据高分子共聚理论,高聚物玻璃化温度与共聚组分的质量分数成正比。因此,随着软段相对含量的提高,样品的Tg移向低温区;若硬段含量增加,则样品移向高温区。硬段减少,分子间的氢键作用减弱,链间相互滑动时内摩擦损耗减小,因此材料的损耗因子tanδ值也相应下降。根据多次试验,发现硬段含量在20%左右较好。

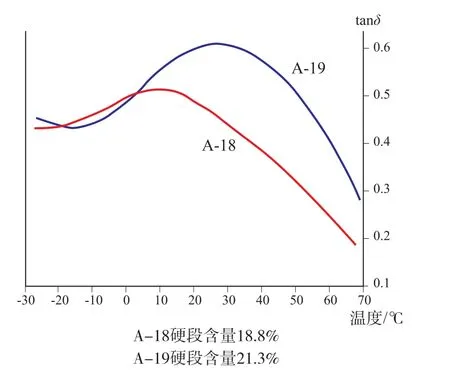

图4为硬段含量不同时的阻尼损耗因子对比。从图4看出,适宜的硬段含量可获较高的tanδ值。

图4 硬段含量不同时的阻尼损耗因子对比

(5)硬段种类的影响

在合成预聚体时,课题组采用TDI和MDI作为异氰酸酯原料。从结构上看,MDI由于两个苯环由一个甲撑连接,既有利于旋转,又有很强的刚性,所以用MDI合成的材料比TDI合成的材料刚性大,玻璃化温度较高。而MDI内聚能较强,硬段聚集的趋势较强烈,故MDI材料相分离程度较TDI大。然而其tanδ峰较窄,因此对于要求宽温域的阻尼材料不利。

(6)软段分子量的影响

软链不同的PUR材料对阻尼性能影响很大,以聚环氧丙烷二醇(PPG)为软链段的聚醚,其阻尼性能最佳。

当材料的总醚量不变时,随着低分子量聚醚相对含量增加,软段中硬段含量增加,故损耗峰Tg移向高温。软段分子量降低,样品分子链节的滑动受到限制,分子构象减少,内摩擦减小,对阻尼提高不利。软段分子量减小,还会导致材料的模量增大,不利于复合后阻尼性能的提高。

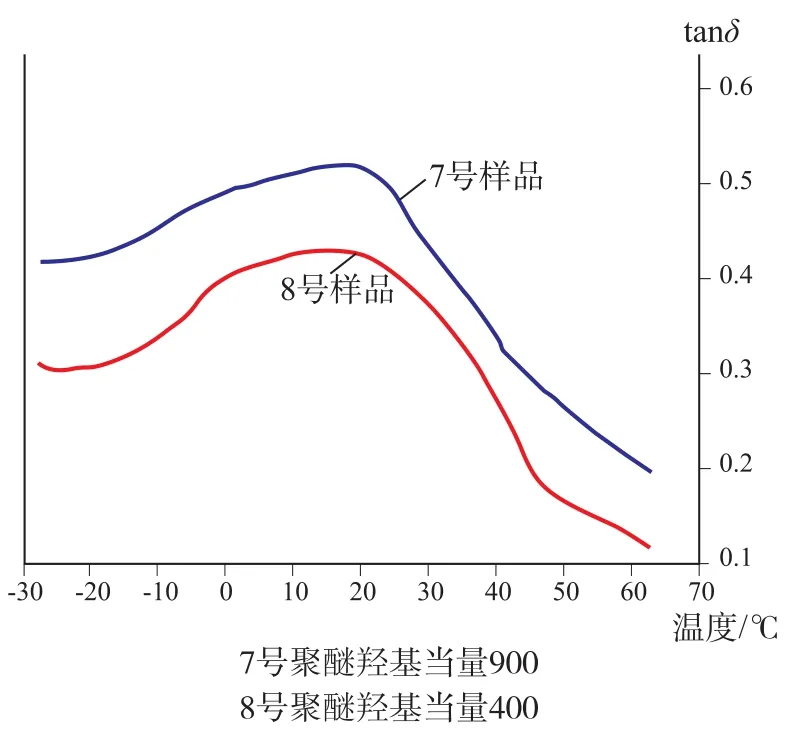

图5为软段含量不同时的阻尼损耗因子对比。从图5可看出,当羟基当量值增大时,低温区tanδ值增大,7号样品比8号样品的tanδ值明显增大。

图5 软段含量不同时的阻尼损耗因子对比

(7)填料的影响

阻尼材料中的填料有利于提高其阻尼性能和弹性模量。目前常用的填料有硫酸钡、滑石粉、珍珠岩、云母粉、二氧化锆、玻璃纤维和石墨等。通过查阅大量文献发现,片状填料(如云母、石墨等)在聚合物中呈现平行排列。当材料受到外力作用而产生宏观上的拉压形变时,材料内部的片状填料之间发生了微观上的剪切形变。这种微观上的结构变化增加了聚合物分子与填实之间的摩擦运动,贮存了更多的外界能量,然后又以热能的形式耗散掉,从而可以显著提高材料的力学阻尼性能,故片状云母和片状石墨是阻尼涂料的最佳填料。

2.2 约束层设计

根据约束阻尼结构理论,约束阻尼结构的复合损耗因子与材料的刚度、几何参数和损耗因子成正比,因此约束层的性能对涂料的整体阻尼性能影响也很大。在对约束层涂料的设计中,采用了双组分无溶剂环氧树脂体系,在反复实验的基础上,对影响约束层性能的各个影响因素进行了深入分析。

(1)约束层模量影响

约束层的杨氏模量高低主要由环氧树脂决定,因此首先筛选环氧树脂,环氧树脂有液态环氧树脂、固态环氧树脂,经过大量试验确定了采用低分子量液态环氧树脂。

(2)改性树脂

环氧树脂硬化后的脆性大,易产生应力开裂。经实验测试,最终选择了改性树脂,使约束层保持一定模量,又能防止约束层开裂。

(3)活性稀释剂

活性稀释剂可以参加化学反应,不挥发、不会污染施工环境,又能降低树脂的粘稠度,便于刮涂与抹涂施工。

(4)固化剂

固化剂是决定施工时间、施工条件的关键成分。研制目标需要在常温下便于施工和固化时间适当的固化体系,改性的聚酰胺固化剂是较适宜的固化剂品种。

(5)阻燃剂

阻燃剂是阻尼涂料的重要组成部分,也是舰船安全的保障。阻燃剂品种多样,因此既要考虑阻燃性,又要考虑价格和环保性。课题组最后选用了较经济的固体类阻燃剂。

2.3 约束层—阻尼层综合研究

(1)决定整个涂料体系阻尼效果。阻尼层的杨氏模量必须较低且在一个合适的数量级。分子结构由硬段和软段组成,这个结构从宏观上看彼此相容,是一个均匀体系;而从微观上看,彼此又有一定相分离,只有这样才能使它们的玻璃化温度处于一个较宽的温度范围,也就是说在一个较宽的温域内呈现粘弹性,使阻尼性有一个宽温域。

(2)约束—阻尼结构中的复合损耗因子值hc既与阻尼层有关,也与约束层有关。hc值大小与材料的刚度、几何参数和损耗因子成正比。

在研究约束阻尼涂料中遇到了这两层的相互配合问题。由于约束层与阻尼层之间有结合部,若这个结合部聚氨酯层与环氧层宏观上不相容,就无法形成均匀涂料,复合阻尼效果就差;但若在微观上没有相分离,就会使玻璃化温度范围变窄,出现一段高、一段低。起先,课题组所做的约束阻尼材料在温度30℃附近出现损耗值大幅下跌,这个技术难点较长时间内始终难于突破,见图6(a)。后来经过大量试验,调整了约束层的结构,使该区域的复合损耗因子不下降,最终实现技术突破,见图6(b)。

图6 复合损耗因子对比图

从图6(a)可看出,在30℃~ 50℃之间出现一个下跌的高峰,而在图6(b)相同温度区域,hc值并没有下降,从而消除这个下跌峰,从根本上解决了这一难点。

3 实验验证

设计完成后,将样品送到国家权威检测机构,按技术要求和GB/T 16406-1996等标准、规范中的相关要求,对样品进行了全面的性能测试。

3.1 基本性能测试

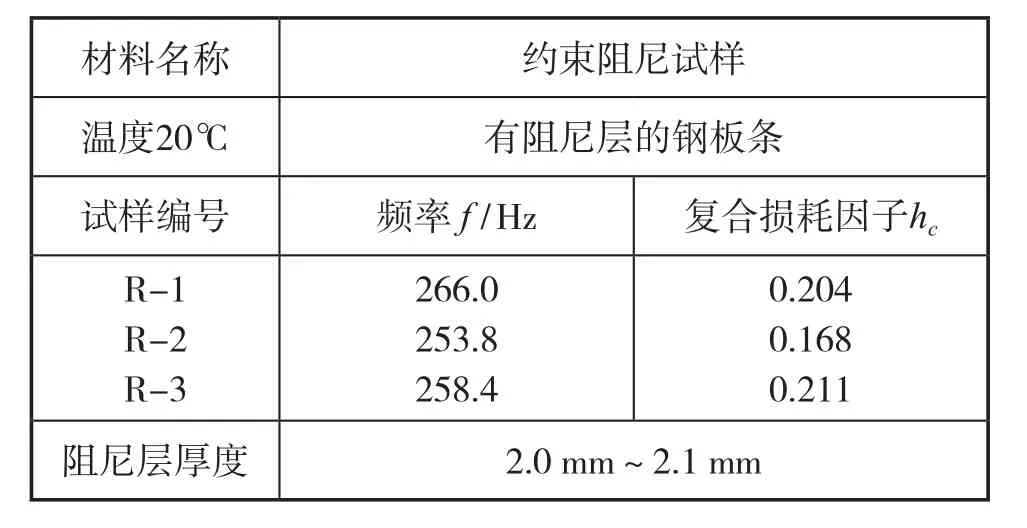

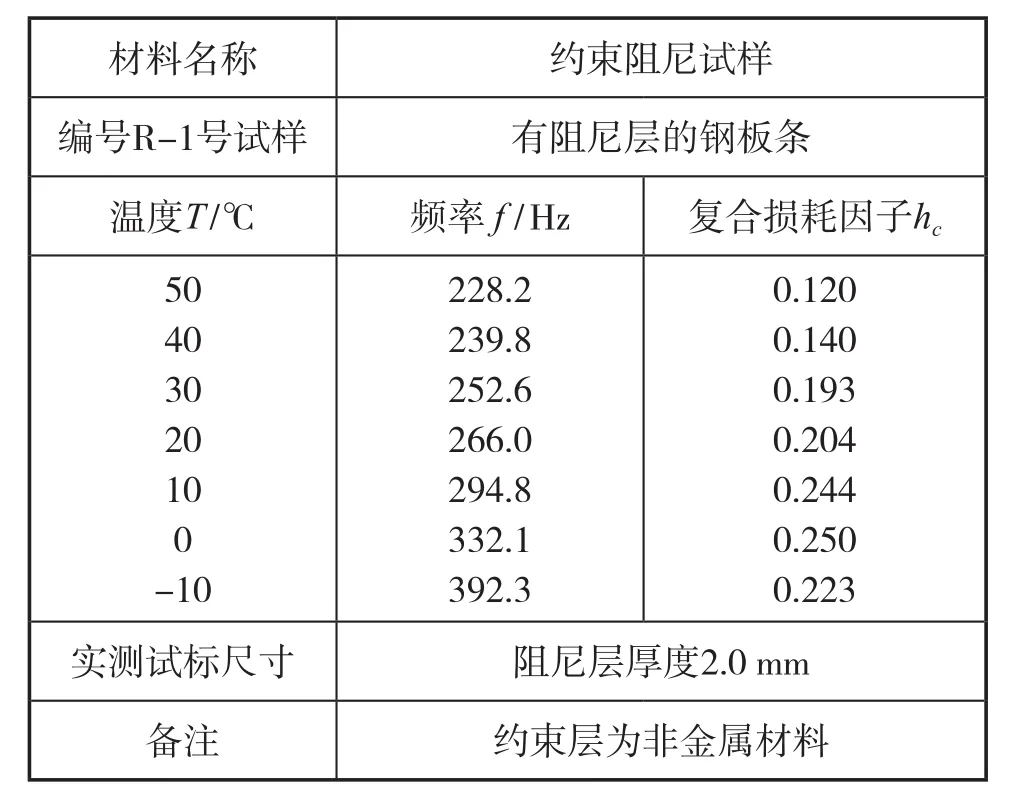

(1)测定标准约束— 阻尼复合损耗因子hc

按照GB/T 16406-1996《声学 声学材料阻尼性能的弯曲共振测试方法》测得 HZ-1型高性能阻尼涂料约束-阻尼复合损耗因子hc值在0.12 ~ 0.25,

具体结果如表1、表2所示。

表1 阻尼材料性能测试结果(自由梁法一阶共振时)

表2 试样阻尼性能变温测试结果(自由梁法一阶共振时)

(2)自由阻尼层损耗因子tanδ值测定

对于阻尼层自身损耗因子tanδ,选择到北京化工大学分析测试中心,该中心使用的是美国进口的动态机械分析仪DMTA▽型,温度为-30℃~70℃,振动频率1 Hz,HZ-1型涂料阻尼层的自身损耗因子tanδ为0.61~0.23。

(3)力学性能和理化性能测试

根据国家相关标准,阻尼材料的力学性能和物化性能一般包括外观、固含量、比重、粘度、异氰酸根含量(-NCO)、阻燃性、附着力、耐冲击强度、耐介质性能、耐冷热交变、毒性等,本涂料的此类性能测定在化学工业橡胶制品质量检验中心已经完成。所用试样条为冷轧钢板条150 mm×20 mm×2 mm刮涂阻尼涂料,然后固化5天后测定,测定结果如表3所示,完全合格。

表3 样品力学性能、理化性能测试结果

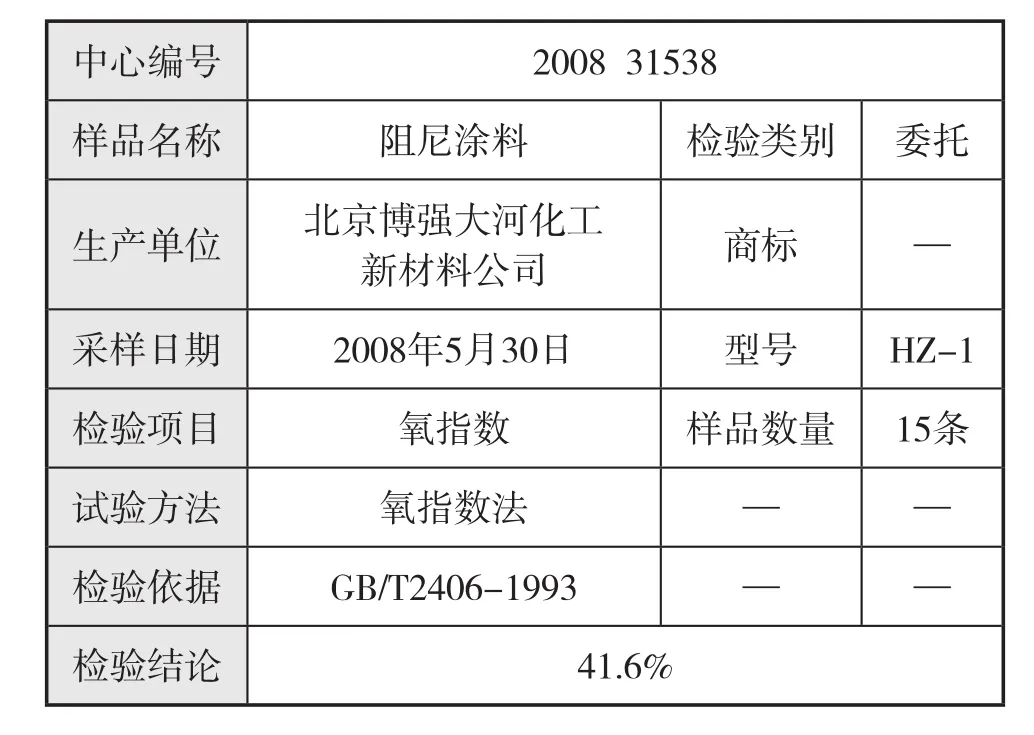

(4)阻燃性

对于材料的阻燃性,将HZ-1型约束阻尼样条送到了国家建筑材料测试中心,依据国家标准GB/ T2406-1993进行了检测,检验结果见表4。

表4 阻燃性检验报告

(5)毒性测试

将HZ-1型阻尼涂料样条送到中国人民解放军海军非金属材料检测中心,按照《舰船用非金属材料毒性评价规程GJB3881-1991》和《水面舰艇舱室空气组分容许浓度GJB11.2-1991》进行定性定量检测,检测结果表明HZ-1型阻尼材料为低毒性材料,可以在水面舰艇室内使用。

3.2 HZ-1型阻尼涂料与我国普通舰用阻尼

涂料性能对比

新研制的HZ-1型舰船用高性能阻尼涂料经过测试证明其力学性能、物化性能、阻尼性能等各项指标均达到合同要求,并超过国内同类产品水平,甚至已达到国外同类产品的水平。

在进行涂料阻尼性能测试时,为使所测结果有价值且具可比性,课题组选择与目前我国舰船上使用的阻尼涂料进行相同条件下的测试比较,在相同的测试条件下,制作相同的测试样条进行多组测试(见表5及图7)。

表5 阻尼涂料性能对比表

测试结果显示HZ-1型阻尼涂料自身损耗因子与复合损耗因子等各项指标皆优于目前我国舰船上使用的阻尼涂料产品水平。

图7 阻尼涂料样品复合损耗因子对比

从图7中可看出:不论低温和高温,5号样品的阻尼性能都优于2号样品,尤其是从50℃后,2号样品的阻尼性能呈下降趋势,而5号样品的阻尼性能反而开始上升;在70℃时,两者的复合损耗因子hc已相差0.05左右。之所以能达到宽温域,是由于采取了控制阻尼层交联密度、硬段和软段的比例、软段分子量、硬段异氰酸酯种类、扩链剂,以及约束层也要控制交联度等各种方法,找出了增宽低温区以及增宽高温区阻尼层材料的规律性,使HZ-1型阻尼涂料实现了宽温域和高性能。

4 结 论

HZ-1型舰船用高性能阻尼涂料现已应用于海军建造的多型舰船,并取得良好的减振降噪效果。

表6 某型登陆舰1号舰和2号舰减振降噪效果对比

表6为沪东中华造船(集团)有限公司所建造的两艘登陆舰,按建造顺序分别命名为“1号舰”和“2号舰”。1号舰仍使用目前我国舰船上常用的阻尼涂料,2号舰则使用HZ-1型高性能阻尼涂料。通过对两艘同型舰相同舱室的噪声测量值分析,证实了使用HZ-1型高性能阻尼涂料的2号舰较使用传统阻尼涂料的1号舰,减振降噪的效果有了较大提高。

[1] 王晓侠,刘见华.舰船水下辐射噪声的控制分析[J].船舶,2013(2):36-39.

[2] 王海侨,姜志国,黄丽,等.阻尼材料研究进展[J].高分子通报,2006(3):24-30.

[3] 张友南,杨军,贺才春,等.阻尼材料的研究与应用[J].噪声与振动控制,2006(2):38-41.

[4] 李德良,王宝柱,刘东晖,等.阻尼材料的发展及其在舰船上的应用[J].现代涂料与涂装,2009,12(2):25-27.

[5] 刘东辉,黄微波,杨宇润,等.新型船用阻尼涂料在快艇减振降噪中的应用研究[J].噪声与振动控制,1998(6):40-44.

[6] 伏同先.阻尼技术及其在舰船减振降噪中的应用[J].噪声振动与控制,1985(9):97-104.

[7] 李正芳,冯雨生,李亦东.船用阻尼材料的研制及应用[J].宇航材料工艺,1985(6): 29-34.

[8] 张文毓.舰船新型涂料的研究进展[J].电镀与涂料,2006,12(25):6-9.

[9] 黄微波,刘东辉,杨宇润,等.T54/T60阻尼涂料在舰船减振降噪工程中的应用[J].船舶,1998(2):35-38.

[10] 黄微波,陈国华,卢敏,等.聚脲柔性减阻材料的制备及性能[J].高分子材料学与工程,2007,3(23):247-250.

Research and application of new type HZ-1 high performance damping paint on warships

SUN Yun

(Naval Military Representative Office Stand in Hudong-Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

The research of new type HZ-1 high performance damping paint on warships improves the damping performance and construction process. The research optimizes component system of damping layer and constrained layer, increases constrained-damping composite dissipation factor (hc), and finds out the law of broadening high-low temperature range. The new type HZ-1 high performance damping paint on warships is with high performance, broad temperature range, convenience construction, and its comprehensive performance and technical level have reached the international advanced level, which has great signi fi cance to improve the quietness and comfort of warships so as to satisfy the stealth requirements of modern high-tech war to warships.

damping paint; vibration and noise reduction; warship

U671.91+8

A

1001-9855(2014)03-0090-08

2014-01-22 ;

2014-02-17

孙 云(1972-),男,工程师,主要从事船舶设计和监造工作。