溶聚丁苯橡胶接枝MAH的性能研究

2014-07-16杨金娟栗晓杰林青峰陈力军杨明山戴玉华

杨金娟, 栗晓杰, 林青峰, 陈力军,杨明山, 刘 冰, 戴玉华

(1.北京石油化工学院材料科学与工程学院特种弹性体复合材料北京市重点实验室,北京102617;

2.北京化工大学材料科学与工程学院,北京100029;3.中国石化北京燕山分公司合成橡胶一厂,北京102500)

随着社会经济迅猛发展,工业化的进一步深入,汽车工业逐渐成为支柱型产业。但在产业发展带来巨大经济利益的同时,也产生了严重的环境问题。其中之一就是化石燃料的燃烧产生了严重的污染。研究表明,车辆的燃料中用来克服轮胎中存在的滚动阻力,其耗油量就达到10%~20%[1]。轮胎中的滚动阻力主要由胎面产生,而填料分散状态及填料与橡胶的界面结合强弱是影响胎面胶性能的关键因素[2],因此研发性能优异,节能环保的“绿色轮胎”成为了近年来的热点[3]。丁苯橡胶(SBR)因其优异的性能受到关注,它是丁二烯和苯乙烯的无规共聚物,按聚合方式可分为乳聚丁苯橡胶(ESBR)和溶聚丁苯橡胶(SSBR)两大类[4],而白炭黑填充溶聚丁苯橡胶(SSBR)是制备“绿色轮胎”的关键技术之一[5],采用白炭黑填充SSBR可以改善胶料的抗湿滑性和滚动阻力。但白炭黑的表面极性较强且粒径小,使得它与大多数非极性通用橡胶的相容性较差,且自身十分容易团聚[6]。故而需对丁苯橡胶进行改性,丁苯橡胶的改性方法颇多,如端基改性、微观结构改性、共聚组成改性、无机共混改性等,而接枝改性由于其简单、经济,合成条件易于控制,成为改善橡胶性能及扩大其应用范围的重要方法。常用的接枝方法有溶液法、熔融法、固相法和悬浮法,采用溶液法合成的产物纯度高,接枝率也相对较高,因而本文采用溶液法,以马来酸酐(MAH)为极性单体对SSBR进行接枝改性,增加它的极性,改善它与白炭黑的相容性,并且混炼时加入硅烷偶联剂[7],可以对白炭黑表面进行有机化修饰,通过偶联剂的桥梁作用,增强橡胶与填料之间的相互作用[8],以期改善硫化橡胶的各项性能,并为实现轮胎“魔鬼三角”性能的综合平衡奠定了基础。

1 实验部分

1.1 主要原料

SSBR,牌号2305,中国石化北京燕山石油化工股份有限公司产品;过氧化苯甲酰(BPO)、顺丁烯二酸酐(MAH),分析纯,均为天津市福晨化学试剂厂产品;溶剂(正己烷和环己烷的混合溶剂),燕山石化橡胶一厂产品;白炭黑,型号AEROSIL 200,日本アエロジル株式会社产品;Si-69、氧化锌、硬脂酸、促进剂DM、硫磺均为市售工业级产品。

1.2 实验仪器

门尼黏度仪,型号GT-7080S2,高铁检测仪器有限公司;双辊开炼机,型号TR-502AD,东莞市壹锐检测设备有限公司;发泡橡胶无转子硫化仪,型号GT-M2000FA,高铁检测仪器有限公司;平板硫化机,型号OLB-350×350×2,中国上海轻工机械股份有限公司上海第一橡胶机械厂;邵氏橡胶硬度计,型号LX-A,江苏省锡山市前洲测量仪器厂;万能拉力 试验机,型 号 AGS-J,Shimadzu Suzhou Instruments公司;动态力学热分析仪,型号Physica MCR 301,奥地利Anton paar有限公司;真空压膜机,型号KT-0906,北京康森特科技有限公司;接触角测定仪,型号JY-82,承德鼎盛试验机检测设备有限公司。

1.3 配方

SSBR(2305)100份,白炭黑50份,氧化锌3份,硬脂酸1份,促进剂DM 1.2份,硫磺1.75份,硅烷偶联剂(Si-69)3份。

1.4 试样制备

通过改变MAH投料量制备得到不同接枝率的SSBR,分别是SⅠ、SⅡ、SⅢ,其接枝率分别为0、1.00%、1.22%。

1.4.2 胶料的混炼 将SSBR-g-MAH 胶料在辊温为(50±5)℃的开炼机上塑炼3~5min,使橡胶包辊,在辊筒上有一定量的堆积胶,以恒定的速度沿辊筒均匀地加入白炭黑,使橡胶与白炭黑均匀混合,并要确保散落在接料盘中的白炭黑都加入胶料中。然后将其它添加剂(氧化锌、硬脂酸、促进剂DM、硫磺)沿辊筒缓慢而均匀地加入,混炼5~6min后,加入硅烷偶联剂,混炼15min,薄通6次,增加辊距,将混炼胶压成长方形条块备用。

1.4.3 硫化胶的制备 以GT-M2000FA型硫化仪在一定温度下测得正硫化时间t90,在OLB-350×350×2无转子硫化机对胶样进行硫化,条件为150×t90,得到硫化胶。

1.5 性能测试

接触角:采用北京康森特科技有限公司的KT-0906型号的真空压膜机将接枝前后的橡胶制成表面光滑的薄片,然后采用承德鼎盛试验机检测设备有限公司的JY-82型接触角测定仪测定接枝前后它们的接触角。

门尼黏度:按GB/T 15340规定制备试样(直接法),按GB/T 1232规定测定门尼黏度。采用高铁检测仪器有限公司的GT-7080S2型门尼黏度仪测定未硫化、接枝前后橡胶的门尼黏度。

硫化时间:采用高铁检测仪器有限公司的GTM2000FA型发泡橡胶无转子硫化仪确定硫化时间。

力学性能:橡胶样品的力学性能测试按照相关国家标准进行,如:硬度按照GB/T 531—92进行测试;硫化橡胶和热塑性橡胶拉伸性能的测定按GB/T 528—1998进行测试;每种胶样均取5个样品进行测试,然后取平均值。采用Shimadzu Suzhou Instruments的AGS-J型万能拉力试验机测定接枝前后硫化橡胶的力学性能。动态力学性能橡胶样品的动态性能采用奥地利Anton paar有限公司的Physica MCR 301型动态机械热分析仪(DMTA)进行测试。温度范围为-100~100℃,升温速度2℃/min,测试样品尺寸为2mm厚,5mm宽,拉伸模式,频率10Hz,形变量0.1%。

梅子说的是真的,李莉的心也在晃悠,不是不信任,而是恐惧。她后悔和许峰大度地分手了。两年杳无音讯,单凭分开时隐喻的两句话,怎么能当诺言用。何况即使是诺言,也不能全信。

2 结果与讨论

由于白炭黑表面富含有羟基,表面能极高,在聚合物基体当中极易团聚,且分散性较差。而接枝极性单体后,橡胶与白炭黑的相容性增加,并且混炼时加入硅烷偶联剂,可以对白炭黑表面进行有机化修饰,通过偶联剂的桥梁作用将有机基团接枝到粒子表面,减少或消除表面的羟基,也可以促进白炭黑在SSBR中的分散性。

2.1 接触角

接触角是表征液体在固体表面湿润性的重要参数之一,决定和影响接触角的因素有很多,原则上说,极性固体易为极性液体所湿润,而非极性固体易为非极性液体所润湿。

表1为接枝前后橡胶与水的接触角,由表1可以看到,生胶(样品SⅠ)的接触角为89.08°,而接枝MAH后,样品的接触角有所降低,SⅡ、SⅢ的接触角分别为86.30°和80.50°,说明接枝聚合物的极性确实有所改善。并且随着接枝率的增大接触角明显下降,接枝率高说明接枝产物中酸酐含量较高,即极性的官能团数越多,接枝聚合物的极性越强,越容易被水等极性物质润湿。

表1 不同接枝率胶样的接触角Table1 Contact angle of modified SSBR with different grafting percentage

2.2 门尼黏度

门尼黏度是测定生胶、未硫化胶流动性的一种方法。表2为接枝前后橡胶的门尼黏度,由表2可以看出,接枝后橡胶的门尼黏度大幅度增大。可能是SSBR-g-MAH的极性增加,改善了白炭黑在橡胶中的分散性,同时,混炼时Si69的存在也提高了体系中硫的含量,使得白炭黑粒子附近的聚合物网络交联密度提高,增强了橡胶与填料之间的相互作用,即橡胶与白炭黑的结合力增大,阻止胶料流动的剪切力增大,即门尼黏度变大。

表2 不同接枝率胶样的门尼黏度Table2 Mooney viscosity of modified SSBR with different grafting percentage

2.3 硫化时间

不同胶样的硫化时间如表3所示。硫化时间与ΔM(MH-ML)密切相关,而通常ΔM 可以反映硫化 胶的交联密度大小[4]。表3中3种胶样SⅠ、SⅡ、SⅢ的ΔM 为30.81、67.35、78.76N·m,可以看出接枝橡胶SⅡ、SⅢ的ΔM 大于生胶SⅠ,且随接接枝率的增大而增大。这可能是因为接枝了单体MAH后,橡胶的极性增强,白炭黑在橡胶中的分散性得到改善,并且偶联剂Si69的加入也强化了橡胶与白炭黑的界面结合力,使得硫化胶的交联密度增大,ΔM 增大,与ΔM 相关的硫化时间就延长了。

表3 不同接枝率胶样的硫化时间Table3 Curing time of modified SSBR with different grafting percentage

2.4 力学性能

不同接枝率胶样的力学性能如表4所示。由表4可以看出,胶样SⅠ、SⅡ、SⅢ 的300%定伸应力和拉伸强度均随MAH接枝率的增大而增大,而断裂伸长率则呈现出随MAH接枝率的增大而减小的变化趋势。这与硫化胶料的交联密度有关。通常,随硫化胶料交联密度的增大,其定伸应力和拉伸强度也随之增大,而断裂伸长率却随着交联密度的增大而降低。在实验中SSBR接枝上极性单体MAH后,极性增大,而且随着接枝率的增大,极性官能团数增加的更多,有利于促进白炭黑在SSBR中的分散,在同时加入硅烷偶联剂的条件下,SSBR与白炭黑的之间的界面结合力提高,所以定伸应力和拉伸强度明显改善,断裂伸长率则明显降低。

表4 不同接枝率胶样的力学性能Table4 Mechanical properties of modified SSBR with different grafting percentage

表4中同时列出了300%定伸应力与100%定伸应力的比值。对于硫化胶料,其300%定伸应力与100%定伸应力的比值是聚合物-填料相互作用的一个量度,它与聚合物的分子链从填料表面滑动或脱离有关,该比值越高,聚合物-填料相互作用越强[9]。从表4中可以看出,接枝胶样SⅡ、SⅢ的300%定伸应力与100%定伸应力的比值分别为2.20和2.31,均大于生胶SⅠ的2.12,并且随着接枝率的增大而增大,由此说明SSBR经MAH接枝改性后,与白炭黑的结合力的确增强了。

此外由表4也可以看出,接枝胶样SⅡ、SⅢ的邵A硬度略高于未接枝胶样SⅠ,这也是因为SSBR-g-MAH与白炭黑的结合力增强的缘故,即聚合物-填料相互作用增强,使得胶料的抗刺穿能力有所改善,邵A硬度略有增大。

2.5 动态力学性能

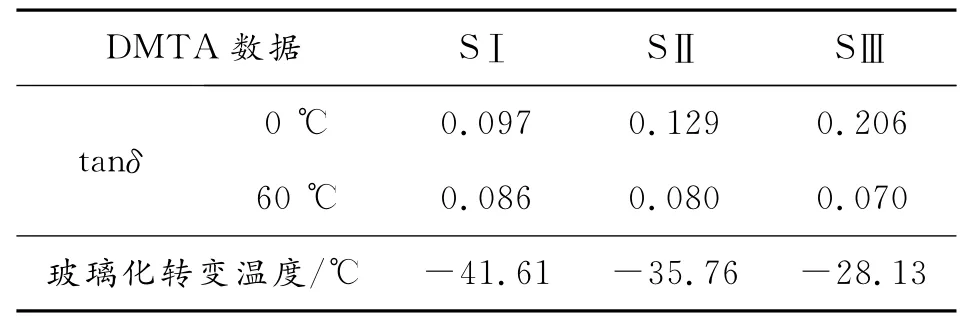

不同接枝率胶样的DMTA数据如表5所示,其DMTA曲线如图1所示。

表5 不同接枝率胶样的DMTA数据Table5 DMTA data of modified SSBR with different grafting percentage

从表5中可以看出,不同接枝率胶样SⅠ、SⅡ、SⅢ的玻璃化转变温度分别为 -41.61、-35.76、-28.13℃,随着接枝率的增大,θg明显升高。这可能是因为接枝了 MAH后,SSBR-g-MAH的极性有所改善,白炭黑分散性提高,并在混炼时添加了硅烷偶联剂后,白炭黑与橡胶的结合力进一步提高,白炭黑与SSBR-g-MAH胶料之间的强相互作用使大分子链牢牢固定在白炭黑的表面,从而使玻璃化转变温度向高温方向偏移。

胎面胶的滞后效应可通过tanδ表征,一方面高温下tanδ与轮胎滚动阻力具有良好的相关性,另一方面低温下tanδ与动态形变下的高频特性相关联,如抗湿滑性能。滚动阻力(Rolling Resistance)是指轮胎在负荷下行驶单位距离所损失的能量(热量),也可以看作是加载负荷的轮胎匀速运动所需的纵向力。抗湿滑性是轮胎在行驶过程中与湿滑道路表面的摩擦阻力,主要取决于轮胎胎面材料在高频下的滞后损失[10]。依据时温等效原理,在固定频率下,可用较低温度下(0~30℃)的tanδ表征轮胎胎面胶的抗湿滑性,其值越高表明胎面胶的抗湿滑性越好;用较高温度下(50~70℃)的tanδ表征轮胎胎面胶的滚动阻力,其值越低表明胎面胶的滚动阻力越低[11]。

图1 不同接枝率胶样的DMTA曲线Fig.1 DMTA spectrum of modified SSBR with different grafting percentage

图1中胶样SⅡ、SⅢ接枝率分别为1.00%和1.22%,其tanδ在0~30℃分别为0.129、0.206,均高于生胶SⅠ的0.097,而在50~70℃,其tanδ分别为0.080和0.070,均低于SⅠ的0.086,可以得出SSBR接枝极性单体MAH后,其抗湿滑性和滚动阻力均优于生胶。这是因为SSBR接枝极性单体后,改善了白炭黑在橡胶中的分散性,并在添加了硅烷偶联剂后,胶料与白炭黑的结合力增强,体现为聚合物-填料间相互作用增强,它一方面使玻璃化转变峰向高温方向偏移,0℃的tanδ增大;另一方面,由于添加了硅烷偶联剂后,—Si—O—Si—键将分子链端固定,分子链自由末端大大减少,分子链运动阻力增大,而通常大量自由胶末端是导致高滚阻的主要因素,因此体现为较小的60℃tanδ。

由此可见,SSBR接枝极性单体MAH,并且混炼时添加硅烷偶联剂,一方面可以改善白炭黑在SSBR-g-MAH中的分散性,另一方面增强聚合物与白炭黑之间的相互作用,这种方法能够实现抗湿滑性能的提高和滚动阻力的降低,为轮胎胎面胶提供了理想的材料。

3 结论

(1)与生胶相比,SSBR-g-MAH 接触角降低,说明接枝极性单体MAH后,聚合物的极性有所改善。

(2)门尼黏度增大表明SSBR接枝MAH后,橡胶与填料间的相互作用增强,且随交联密度增大,硫化时间延长。

(3)力学性能测试表明SSBR接枝MAH后,硫化胶料的300%定伸应力和拉伸强度均随MAH接枝率的增大而增大,而断裂伸长率的变化则与之相反。

(4)动态力学性能测试表明SSBR接枝 MAH后,胶料的抗湿滑性能提高,滚动阻力降低。

[1]伍江涛,夏松茂.汽车轮胎滚动阻力及其测试方法[J].中国橡胶,2007,23(21):27-33.Wu Jiangtao,Xia Songmao.Auto tire rolling resistance and test method[J].China Rubber,2007,23(21):27-33.

[2]Arteaga I L.Green’s functions for a loaded rolling tyre[J].International Journal of Solids and Structures,2011,48:3462-3470.

[3]钱新华,邱建伟.乳聚丁苯橡胶国内外生产技术及进展[J].当代化工,2006,35(2):73-76.Qian Xinhua,Qiu Jianwei.Technology and development for manufacturing of emulsion styrene-butadiene rubber in China and abroad[J].Contemporary Chemical Industry,2006,35(2):73-76.

[4]肖大玲,王雷,张清,等.胎面用溶聚丁苯橡胶改性技术的研究进展[J].轮胎工业,2011,31(5):262-267.Xiao Daling,Wang Lei,Zhang Qing,et al.Progress in the study of SSBR used in tread[J].Tire Industry,2011,31(5):262-267.

[5]马建华,吴友平.炭黑与白炭黑补强溶聚丁苯橡胶和乳聚丁苯橡胶胎面胶性能的对比研究[J].橡胶工业,2012,59(2):84-90.Ma Jianhua,Wu Youping.Properties of carbon black or silica filled SSBR and ESBR tread compound[J].China Rubber Industry,2012,59(2):84-90.

[6]Hilonga A,Kim J K,Sarawade P B,et al.Synthesis of mesoporous silica with superior properties suitable for green tire[J].Journal of Industrial and Engineering Chemistry,2012,18:1841-1844.

[7]周明,宋义虎,孙晋,等.硅烷偶联剂对SSBR/SiO2混炼胶体系动态流变行为的影响[J].高分子学报,2007,2:153-156.Zhou Ming,Song Yihu,Sun Jin,et al.Effect of silane coupling agents on dynamic rheological properties for unvulcanized SSBR silica compounds[J].Acta.Polymerica.Sinica.,2007,2:153-156.

[8]葛国杰,刘高君,孙立水,等.Si69在白炭黑补强溶聚丁苯橡胶中的应用研究[J].特种橡胶制品,2013,34(2):32-35.Ge Guojie,Liu Gaojun,Sun Lishui,et al.Application of silane coupling agent Si-69to SSBR reinforced with silica[J].Special Purpose Rubber Products,2013,34(2):32-35.

[9]赵金义,毕雪玲,周丽玲,等.硅烷偶联剂改性白炭黑在丁苯橡胶中的应用[J].青岛科技大学学报,2004,25(2):160-162.Zhao Jinyi,Bi Xueling,Zhou Liling,et al.Application of silane coupling agents modified silica in the SBR[J].Journal of Qingdao University of Science and Technology,2004,25(2):160-162.

[10]Pietrasik J,Gaca M,Zaborski M,et al.Studies of molecular dynamics of carboxylated acrylonitrile-butadiene rubber composites containing in situ synthesized silica particles[J].European Polymer Journal,2009,45(12):3317-3325.

[11]张萍,邓涛,郝建港,等.溶聚丁苯橡胶SSBR2305的结构与性能[J].合成橡胶工业,2002,35(3):136-139.Zhang Ping,Deng Tao,Hao Jiangang,et al.Structure and properties of SSBR2305[J].China Synthetic Rubber Industry,2002,35(3):136-139.