低浓度羟丙基胍胶压裂液在苏里格气田的应用

2014-07-16杨冠科

杨冠科 王 成

中国石油集团长城钻探工程公司 ,辽宁 盘锦 124010

0 前言

苏里格气田属于典型的低压、低渗透率、低丰度气田,开发此类油气田最有效的方法即为水力压裂,而压裂液性能则直接关系到压裂施工的成功与否。虽然压裂液的耐温耐剪切性是影响压裂施工的关键指标,但压裂液破胶液的残渣含量过高,也会堵塞油气渗流通道导致地层伤害增加[1-2],产量下降。降低压裂液稠化剂浓度是降低压裂液残渣或残胶含量、提高裂缝导流能力、降低压裂液成本的重要途径[3],但降低压裂液稠化剂浓度会影响压裂液的交联强度和耐温耐剪切性能,增大压裂施工的风险。

目前苏里格气田压裂气井深度大多超过3 000 m,地层温度均在100℃以上,苏里格气田气藏的前期评价及相关实验结果表明,苏里格气田储层主体表现为弱-中偏弱水敏,水基压裂液不会对气井产能造成较大影响。目前使用的压裂液稠化剂多为羟丙基胍胶,浓度约0.55%,压裂液稠化剂浓度偏高,破胶后的残渣量多,严重堵塞油气渗流通道,影响人工裂缝的导流能力。

近年来应用效果较好的清洁压裂液可在一定程度上达到压裂施工要求,但大多数清洁压裂液体系存在难耐100℃以上的高温、在气井压裂应用时不易破胶及使用成本高等问题[4-6]。在其他类型压裂液无明显性能和经济优势的情况下,不改变施工工艺,只降低胍胶等主、助剂在压裂液体系中的浓度,采用优化后的胍胶类压裂液体系则是最稳妥的选择,在降低成本的同时还能降低压裂液破胶液残渣对地层的伤害。因此开发出了一种低浓度羟丙基胍胶压裂液体系,并成功应用到苏里格气田。

1 低浓度羟丙基胍胶压裂液体系实验

首先,选择合适的胍胶压裂液体系。常用的胍胶体系有羟丙基胍胶、羧甲基胍胶以及羟丙基羧甲基胍胶,其中羧甲基胍胶性能不稳定,施工工艺不成熟;而羟丙基羧甲基胍胶的施工成本较高。因此,兼具经济性和安全性的首选是在其它添加剂浓度不变的情况下,减少羟丙基胍胶稠化剂的用量。通过一系列实验,发现0.35%~0.5%浓度的羟丙基胍胶可获得理想的交联和挑挂效果。

另外,应提升交联性能。从提高交联性能角度看,羟丙基胍胶稠化剂浓度越低,溶液中聚合物提供的顺式临位羟基交联基团也越少,空间间距越大。为使这些有限的交联基团有效交联,需要增加交联剂交联离子的体积半径,保持适度的pH值环境,以形成稳固的网状结构。

经优化得到的有机硼锆交联剂可增大络合离子的体积半径,能与低浓度胍胶分子上的羟基基团发生交联作用,形成高强度的化学键。实验表明,100 ℃时,pH值为9.2~9.6的环境下,交联比在100∶2~100∶3之间,通过交联促进剂的作用,可以提高交联剂的络合点,提高稠化剂的交联能力,能够在较低稠化剂浓度下形成稳定的交联网状结构。

通过降低稠化剂浓度和提高交联性能,并优化其他助剂配方,最终形成了如下适用于苏里格气田的压裂液配方:0.35%~0.5%羟丙基胍胶+1% KCl+0.3%助排剂+0.05%~1%杀菌剂+0.5%起泡剂+0.5%防膨剂+0.1%温度稳定剂+0.01%~0.02%胶囊破胶剂+0.01%~0.02%过硫酸铵。pH值调整到9.2~9.6时,交联比控制在100∶2~100∶3之间。根据直井和水平井井况的不同,可在上述配方的框架内微调各组分含量。

1.1 压裂液耐温耐剪切性与流变性能

苏里格气田目前压裂改造的储层温度多为100 ℃左右,但由于压裂过程中常伴液氮助排,液氮的降温作用及压裂液导热性能差导致压裂液在裂缝内的温度难达到100 ℃以上,因此实验温度设定为100 ℃即可。实验方法为:温度达到100 ℃后,开始以170 s-1速率剪切压裂液90 min,剪切过程全程恒温在100 ℃。该压裂液表观黏度与剪切时间的关系曲线见图1。

图1 低浓度羟丙基胍胶压裂液流变曲线

由图1可知,以170 s-1剪切速率分别剪切胍胶浓度为0.45%和0.4%的压裂液90 min后,压裂液表观黏度为68.37 mPa·s 和56.05 mPa·s。满足SY/T 6376-2008《压裂液通用技术条件》中对压裂液耐温耐剪切性能的要求(≥50 mPa·s)。

1.2 破胶性能与残渣含量

不同浓度的羟丙基胍胶压裂液体系在100℃时,加入0.02%浓度的过硫酸铵破胶,1 h后其破胶液黏度平均值为3 mPa·s,破胶液表面张力均值为26 mN/m,满足SY/T 6376-2008《压裂液通用技术条件》中对水基压裂液破胶性能的要求(破胶液表观黏度≤5.0 mPa·s,破胶液表面张力≤28.0 mPa·s)。其中,浓度为0.4%的羟丙基胍胶压裂液破胶液残渣含量为290 mg/L,仅为常规浓度羟丙基胍胶压裂液残渣含量的2/3,能降低对地层的二次伤害。

1.3 压裂液悬砂性能

1.3.1 束缚水蒸气法检验压裂液黏弹性

实验原理:当水或黏度低的溶液温度达到100℃时,水会转化为水蒸气逸出;反之,如果溶液的黏度较高,黏弹性较好,水蒸气便会被束缚到液体中,无法逸出并在液体内部膨胀,液体体积逐渐增大。因此液体在加热后体积增加越大,此液体的黏弹性就越佳。

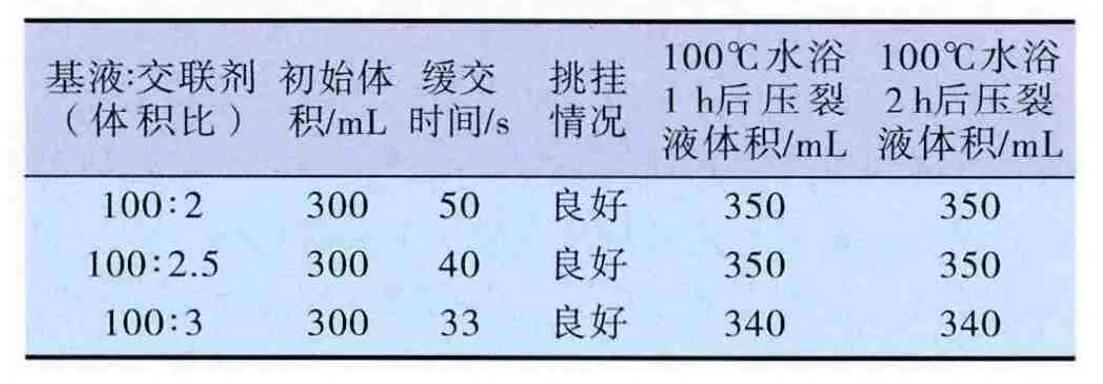

分别以基液∶交联剂(体积比)为100∶2、100∶2.5和100∶3配制压裂液,性能检测数据见表1。

表1 不同交联比的压裂液束缚水蒸气实验

由表1可知,低浓度羟丙基胍胶压裂液体系的压裂液在100 ℃水浴2 h后,与初始体积相比,液体体积最大增幅为17%,证明其具有较好黏弹性。

此外,根据实验观察,基液∶交联剂=100∶2.5的体系压裂液在水浴2 h后流体的挑挂性较其它二者更佳,黏弹性较高,悬砂性能更好,可在压裂现场优先采用此交联比进行施工。

1.3.2 静置悬砂法检验压裂液悬砂性能

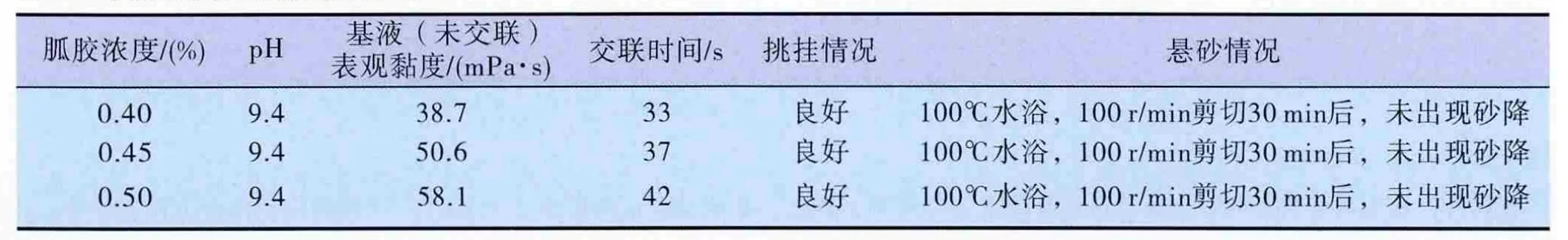

按体系配方分别配成羟丙基胍胶浓度为0.4%、0.45%、0.5%的压裂液基液,溶胀4 h后,分别检测3杯压裂液基液的pH值、表观黏度、交联时间。并在交联后分别对其进行悬砂效果实验,实验砂比设定为25% 。实验结果见表2。

表2 不同浓度的压裂液悬砂实验

实验过程中,采用100 r/min转速分别对0.4%、0.45%、0.5%浓度的羟丙基胍胶压裂液搅拌剪切30 min后,冻胶状态遭破坏,呈分散小块状,但仍能有效携砂,无砂降。表2数据表明,该压裂液体系具有较好的悬砂性能,能满足苏里格气田压裂施工的要求。

2 现场应用

2.1 施工情况

将低浓度羟丙基胍胶压裂液配方及工艺设计应用于苏里格气田苏E、苏F区块4口井(苏E-20、苏E-21、苏E-22和苏F-75H),其中3口为直井,1口为水平井(苏F-75H)。共使用压裂液6 047 m3,顺利携带632 m3支撑剂入井,具体井号及主要施工参数见表3。

表3 低浓度羟丙基胍胶压裂井主要施工参数

低浓度羟丙基胍胶压裂液实验井的压裂施工过程均达到了设计要求,无停泵、砂堵等现象出现,返排效果好,施工成功率100%,表明该压裂液体系具有良好的耐温耐剪切性、造缝能力以及携砂能力。

2.2 投产情况

2.2.1 直井产量对比

用低浓度羟丙基胍胶压裂液的直井和常规浓度羟丙基胍胶压裂液进行压裂施工的邻直井(苏E-66和苏E-26均为同区块同时期压裂规模相近的相邻直井),压裂后单井日均增产效果对比见图2,产气量按压裂后的前30个有效生产日(完整生产24 h)的产量计算。由图2可见,使用低浓度羟丙基胍胶压裂液压裂的直井,产量普遍高于对比井。并经计算可知,其单井日均产气1.756 8×104m3,与采用常规压裂工艺的邻井产气量1.409 8×104m3相比,增产25%,增产效果明显。

图2 直井产气量对比图

此外,采用低浓度羟丙基胍胶压裂液体系施工的直井平均每米储层压裂后初期每MPa压降产气量均大于对比井,见图3,说明该低浓度羟丙基胍胶压裂液体系在降低储层伤害、提高改造效果方面具有优势。图2~3中,蓝色为使用低浓度羟丙基胍胶压裂液的直井,黄色为使用常规浓度羟丙基胍胶压裂液的邻直井。

图3 平均每米储层压裂后初期压降产气量

2.2.2 水平井产量对比

由表4可知,应用低浓度羟丙基胍胶压裂液的水平井,与其他用常规浓度羟丙基胍胶压裂液施工的相邻水平井(苏F-76H、苏F-74H)对比,在用液量相当,胍胶用量减少的情况下,单井日均产气量几乎持平。证明低浓度羟丙基胍胶压裂液应用在水平井压裂中兼具经济性和实用性。

表4 低浓度羟丙基胍胶压裂液与常规浓度羟丙基胍胶压裂液水平井压裂数据对比

截至2013年5月1日,采用低浓度羟丙基胍胶压裂液进行压裂改造的苏E-21、苏E-20、苏E-22和苏F-75H井投产已近半年,累计产气2 053×104m3,产量稳定,未出现明显递减趋势。

综上所述,使用低浓度羟丙基胍胶压裂液进行压裂施工安全可靠,能有效实现储层改造,增产效果良好。

3 效益分析

采用该低浓度羟丙基胍胶压裂液体系进行施工,以每口直井用压裂液500 m3计算(其中胍胶以10万元/t估算),浓度由原来的0.55%降低到0.4%,而配方中其他添加剂的使用成本几乎不变,单井仅液体材料可节约成本75 000元;以每口水平井用压裂液4 000 m3计算,浓度由原来的0.6%降低到0.5%,配方中其他添加剂的使用成本也无明显增加,单井液体材料可节约成本40万元。

按苏里格气田某项目部所辖区块年均压裂直井70口,水平井30口计算,每年可节约成本1 725万元。

4 结论

a)该低浓度羟丙基胍胶压裂液体系的耐温耐剪切性能、破胶液残渣含量满足SY/T 6376-2008《压裂液通用技术条件》以及苏里格气田100~120℃储层的压裂施工要求。其压裂液破胶液中残渣含量仅为常规浓度羟丙基胍胶压裂液的2/3,对地层的二次伤害低,悬砂性能佳。

b)该低浓度羟丙基胍胶压裂液体系中增稠剂用量可根据井型的不同,比苏里格气田目前常用的羟丙基胍胶类压裂液减少15%~30%。在用液量相当,胍胶用量减少、施工成本降低的情况下,直井单井日均产气量平均增加25%,水平井单井日均产气量与邻井几乎持平。建议在苏里格气田的压裂施工中,有针对性地应用此项技术。

[1]王丽伟,蒙传幼,崔明月,等.压裂液残渣及支撑剂嵌入对裂缝伤害的影响[J].钻井液与完井液, 2007, 24(5):59-61.Wang Liwei, Meng Chuanyou, Cui Mingyue, et al. Effects of Fracturing Fluid Residues and Proppant Embedment on the Fracture Impairment[J].Drilling Fluid and Completion Fluid, 2007, 24(5): 59-61.

[2]卢拥军.压裂液对储层的损害及其保护技术[J].钻井液与完井液, 1995, 12(5): 36-43.Lu Yongjun. Reservoir Damage Due to Fracturing Fluids and Its Protection[J].Drilling Fluid and Completion Fluid,1995, 12(5): 36-43.

[3]卢拥军,杨晓刚,王春鹏,等.低浓度压裂液体系在长庆致密油藏的研究与应用[J].石油钻采工艺, 2012, 34(4):67-70.Lu Yongjun, Yang Xiaogang, Wang Chunpeng, et al.Research and Application of Low Concentration Fracturing Fluid in Changqing Tight Reservoirs[J].Oil Drilling and Production Technology, 2012, 34(4): 67-70.

[4]娄平均,牛 华,朱红军,等. 新型吉米奇季铵盐在VES清洁压裂液中的应用研究[J].天然气与石油, 2011,29(1): 45-47.Lou Pingjun, Zhu Hua,Zhu Hongjun,et al. Application of New Gemini Hyamine in VES Clean Fracturing Fluid[J].Natural Gas and Oil, 2011, 29(1): 45-47.

[5]张士诚,庄照锋,李 荆,等.天然气对清洁压裂液的破胶实验[J].天然气工业, 2008, 28(11) : 85-87.Zhang Shicheng, Zhuang Zhaofeng, Li Jing,et al. Effects of Natural Gas on Viscoelastic Surfactant (VES) Fracturing Fluids[J].Natural Gas Industry, 2008, 28(11): 85-87.

[6]欧阳传湘,张 昕,柯贤贵,等. APV缔合型清洁压裂液室内评价[J].天然气与石油, 2012, 30(2): 68-70.Ouyang Chuanxiang, Zhang Xin, Ke Xiangui, et al.Laboratory Evaluation on Associative Clean Fracturing Fluid APV[J].Natural Gas and Oil, 2012, 30(2): 68-70.