基于镁合金燃点测试的比色测温装置

2014-07-13郝晓剑周汉昌

王 攀,郝晓剑,周汉昌,闫 白

(中北大学电子测试技术国家重点实验室,太原030051)

引 言

镁元素在地球上分布广泛且储量巨大,制成的镁合金材料密度小、强度高,在航空航天、电子等领域有良好的应用前景[1-3]。但在实际应用中,镁元素活泼的化学特性导致在高温、剧烈摩擦时易于燃烧,阻燃镁合金技术[4-6]能较好地解决这一缺点。其中,燃点测试是表征镁合金阻燃效果的一个重要参量,因此燃点测试研究具有重要的意义。

目前,国内外普遍采用热电偶接触式测量[7]的方法,将纯镁或镁合金直接放入管式电阻炉内或放入坩埚随炉加热,测温热电偶一般选用镍铬-镍硅热电偶,实验装置庞大且实验用料较多,电阻炉升温很慢以致实验效率低,以肉眼观察法或切线法[8-12]建立燃烧点,该方法存在响应慢、结果重复性差、测量精度低等不足。本文中设计了一种小型的比色测温装置,利用镁合金燃烧点前后光谱辐射强度的变化来确定燃点,具有体积小、实验可重复性强、大大削弱发射率变化的干扰等优点,该装置可用于镁合金冶炼和加工生产线的在线温度监测。

1 比色测温装置设计

比色测温装置由蓝宝石窗、物镜、场镜、两个不同的窄带干涉滤光片、二象限探测器、放大滤波电路构成,用金属外壳封装保护各部分。其原理框图如图1所示。各部分结构及功能是:蓝宝石窗保护装置内部元件不受外界高温、粉尘等干扰及破坏;物镜汇聚所接收的热辐射能;场镜是工作在物镜焦面附近,可以减小辐射光束范围,增大通量,使光敏面接收光照更均匀化;二象限探测器实现光电信号的转换,它由4个光敏二极管和覆铜板构成,其中左右两侧的上下两个PIN管相连,并在左右侧各自胶合覆盖不同波长的窄带干涉滤光片,滤光片与二象限探测器的一体化结构使得整个装置得以小型化,且制作工艺简单、工作可靠;放大滤波电路将两路电压信号作放大滤波处理;最后借助数据采集卡完成与主机通信读出数据。

Fig.1 Functional block diagram of colorimetric temperature test device

2 比色测温原理

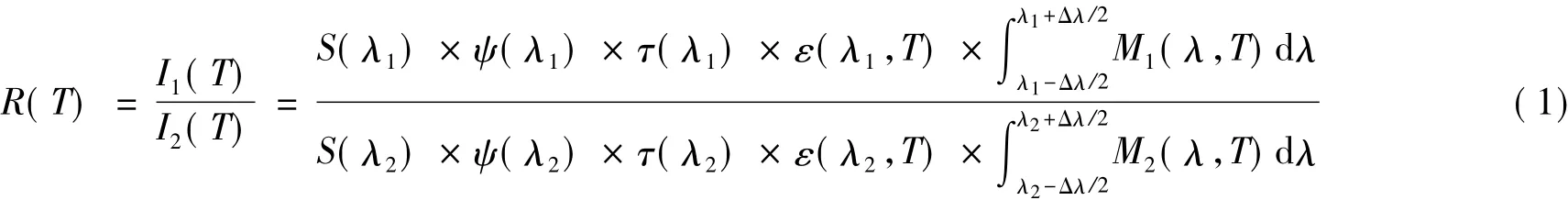

比色测温是由接收到的被测温度场在两个波段上的光谱辐射出射度的比值与温度的函数来测量温度。理论基础是普朗克黑体辐射公式。二象限探测器接收的两个波段范围内的辐射能量,转化成了两路光电流[11],两波段的辐射能量的比值R(T)则有:

式中,M1(λ,T)和 M2(λ,T)分别是热力学温度为 T时非黑体在波长为λ1,λ2下的单色辐射出射度公式;I1(T),I2(T)是二象限探测器两路光电流;S(λ),ψ(λ),τ(λ)分别是波长为 λ 时光学系统光谱透过率、窄带干涉滤光片光谱透过率、两象限探测器响应函数;Δλ是选取的系统带宽。其中:

式中,C1是第一辐射常数,C2是第二幅射常数。

设:

则有:

在两个滤光片波长相近时,先不考虑发射率,则K是装置常数,可由静态标定得到。

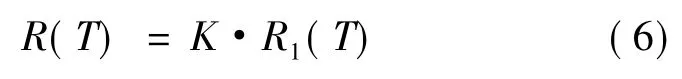

3 静态标定

Fig.2 Block diagram of static calibration of colorimetric temperature test device

用SR20-32型中温黑体炉对比色测温装置进行静态标定,打开电源,设置温度从873K起每隔20K使用数据采集卡采集一次两路输出电压,到1073K采集结束。装置的静态标定框图如图2所示,设中温黑体炉的显示温度为T,由(5)式求出R1(T);同时由比色测温装置的两路输出电压,计算对应的光电流,获得R(T)值,根据(6)式求出K。求取K的平均值,绘出K修正后的R(T)-T曲线,根据R(T)值查表得到温度。

4 镁合金燃点测试

4.1 实验准备

实验中采用的镁合金是含 Nd(质量分数为0.0075)的AZ80,其主要元素质量分数分别为:Al(0.0741),Zn(0.00522),其余大部分为镁元素。将镁合金加工成6mm×6mm×0.25mm的薄片,便于引燃。

选用电加热薄片电阻材料时,要选电阻率大一些,线膨胀系数不能过大,熔点要高一些(由于镁合金的燃点基本都在1273K以下,故要选熔点高于1273K的材料),从而保证该材料导热快又不会在镁合金燃烧前变形过大和熔化,最终选用304不锈钢片,剪成80mm×15mm×0.03mm的薄片,以便加快导热速度和均匀受热。

所需的实验设备有:(1)美国安捷伦(Agilent)N8737A直流电源(direct-current,DC),额定输出为60V/55A,为电加热薄片电阻提供电流,从而使其升温;(2)美国IRCON公司Modline5系列的5R-1410型红外测温仪(以下简称M5),测温范围为873K~1673K,作为标准测温仪器,即以红外测温仪测温结果作为真实温度;(3)四川拓普测控科技有限公司PCI-20612数据采集卡及提供支持的TopView2000软件,用于两路电压数据的采集、读取及处理分析。

根据已有的纯镁及镁合金燃点测试文献,判断所需测试的温度范围在673K~1273K。实验前,利用Ocean Optics公司的USB4000微型光纤光谱仪对点燃的纯镁和实验镁合金进行了光谱测试。发现纯镁燃烧光谱集中在480nm~900nm之间,其中590nm和767nm处辐射强度最大。而实验所用镁合金燃烧光谱集中在400nm~950nm之间,其中在588nm,669nm和766nm附近出现峰值。选择光谱强度峰值对应的波长作为两个滤光片的波长的参照,则测试时会在纯镁和镁合金起燃前后辐射能量会出现爆发性增长,而在输出电压曲线上就是一个拐点。最终选定波长为650nm和850nm的滤光片,其带宽为±30nm。

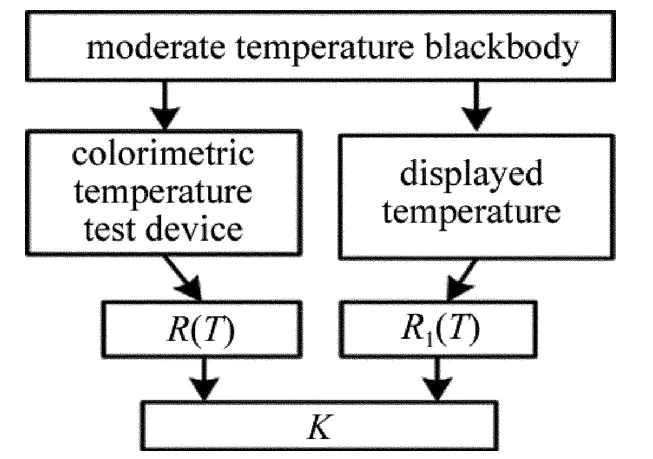

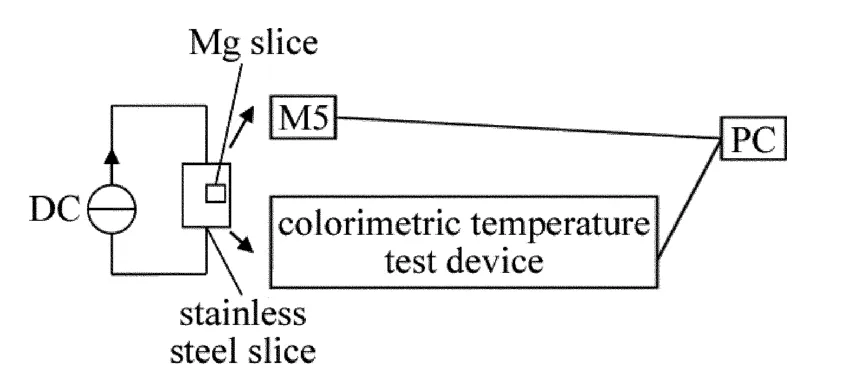

4.2 实验方案

镁合金燃点测试的原理框图如图3所示,将DC与不锈钢片通过导线连成通路,将待测薄片放在不锈钢片的中间位置,然后缓慢增大DC的电流I,使得不锈钢片的温度不断升高,一旦点燃就停止调节DC。整个过程中,将M5和比色测温装置对准实验镁片,并借助数据采集卡与主机通信,使用Topview软件采集数据。

Fig.3 Functionalblock diagram of ignition point testof magnesium alloy

4.3 实验结果及分析

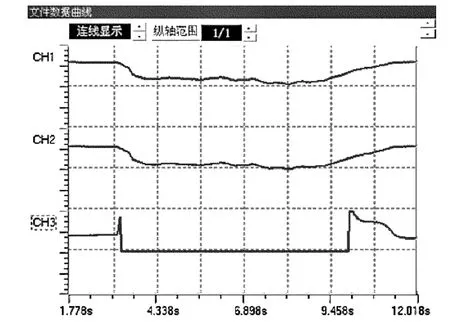

M5和比色测温装置的输出电压曲线如图4所示,其中CH1和CH2分别对应滤光片波长为650nm和850nm的电压输出,CH3对应M5的输出。

Fig.4 Output curve of data acquisition card

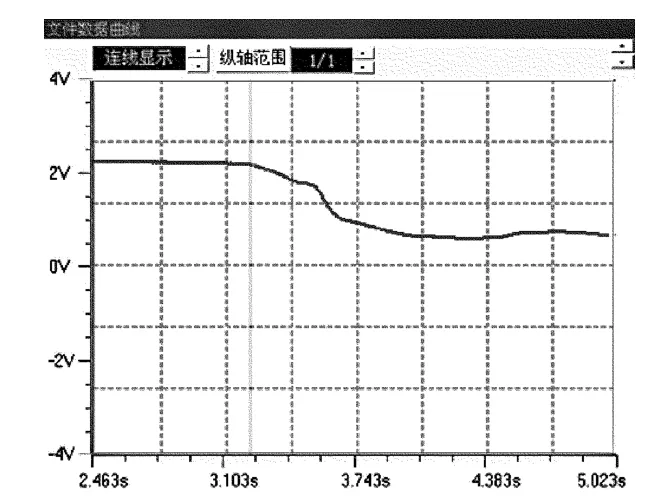

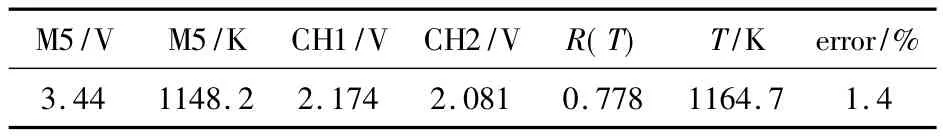

图4 中,CH3曲线两峰值之间存在平直段,因为镁合金燃烧时的辐射能量在500nm~850nm区间很大,在大于1000nm区间却很小,造成M5红外测温仪在750nm~1050nm波段接收的能量很大而在高于1000nm~1100nm波段则很小,两路信号的比值超出M5设置的范围,电路输出几乎为0。因此M5可以反映镁合金式样起燃之前的温度变化,但燃烧变得剧烈的时候信号输出反而为0。当镁合金被点燃的一瞬间,比色测温装置接收的辐射能量会出现一个拐点,可以由该点确定起燃时间。对CH1通道的曲线进行光标读数,发现在3.235s时曲线的变化率开始增大(如图5所示),故镁合金在该时间起燃,对M5和比色测温装置在该时间点进行光标读数,结果见表1。由表1可以看出,M5和比色测温装置的测温结果相对误差e=1.4%,证明了该比色测温装置用来镁及镁合金燃点温度测试的可行性和合理性。

Fig.5 Oscilloscope of CH1 curve after filtering

Table1 Measurement results of M5 and colorimetirc temperature measurement device

5 结论

通过镁合金燃烧点建立前后光谱辐射强度的变化准确判定起燃时间点,具有精度高、可重复性好等优点。二象限探测器与滤光片的一体化结构,制备工艺简单、工作可靠。提出电流加热法作为点燃镁片的热源,没有外界强光干扰,测量更准确,克服了传统热电偶接触式测温法响应速度慢、精确度不高、误差相对大、可重复性差等缺点,同时又节省了时间和实验材料。含Nd(质量分数为0.0075)的AZ80镁合金燃点测试结果表明,其相对误差为1.4%。该方法对阻燃镁合金的相关研究及镁合金冶炼的在线监测具有很重要的参考价值。

[1]WANG R,HAO X J,ZHOU H C,et al.Design of infrared signal detection circuit in a temperature calibration system[J].Laser Technology,2013,37(2):247-250(in Chinese).

[2]GE M Z,XIANG JY,ZHANG Y K.Effect of laser shock processing on resistance to stress corrosion cracking of tungsten inertgaswelded AZ31Bmagnesium alloy[J].Laser and Optoelectronics Progress,2012(12):1203007(in Chinese).

[3]TANG H G,GAO M,ZENG X Y.Tensile strength and microstructure of laser welding of AZ31 magnesium alloy thick plates[J].Laser Technology,2011,35(2):152-155(in Chinese).

[4]LIU SH,LIU JL,LIU H,et al.AZ91 magnesium alloy welding based on YAG pulsed laser[J].Laser Technology,2010,34(4):459-462(in Chinese).

[5]ZHAO H J,ZHANGY H,KANGY L.Effectof cerium on the ignition point of AZ91Dmagnesium alloy[J].Light Alloy Fabrication Technology,2008,36(2):42-57(in Chinese).

[6]ZHANG X Y,LIQ N,ZHANG Q.Research progress of ignition proof magneium alloy with Ca[J].Hot Working Technology,2011,40(16):4-6(in Chinese).

[7]QIN L,DING J,ZHAOW M,et al.Effect of Ce and Ca additions on property and structure of ignition-proof magnesium alloy[J].Foundry,2013,62(5):388-392(in Chinese).

[8]WANG P,SHINOZAKIK,YAMAMOTOM.Evaluation of solidification cracking susceptibility during laser welding by in-situ observation method[J].Chinese Journal of Lasers,2011,38(6):0603005(in Chinese).

[9]CHEN P,ZHANGM X.Measurement for the flammability pointof Mg and Mg alloy[J].Special Casting and Nonferrous Alloys,2001(2):323-326(in Chinese).

[10]BOBRYSHEV B L.Igintion of magnesium and its alloys[J].Metal Science and Heat Treatment,1988,30(3):219-222.

[11]YUAN C M,HUANG D Z,LIC,et al.Ignition behavior of magnesium powder layers on a plate heated at constant temperature[J].Journal of Hazardous Materials,2013,246/247:283-290.

[12]ZHU JH,HAO X J,ZHOU H C.Implementation of themeasurementmethod and system for transient high-temperature based on colorimetric temperature measurement[J].Automation and Instrumentation,2010,25(9):5-8(in Chinese).