1064nm和355nm激光扫描刻蚀覆铜板工艺及质量研究

2014-07-13曾晓雁

傅 茜,张 菲,蒋 明,段 军,曾晓雁

(华中科技大学武汉光电国家实验室,武汉430074)

引 言

覆铜板(copper clad laminate,CCL)作为印制电路板(printed circuit board,PCB)的基板材料,被广泛应用于电视机、收音机、计算机、移动通讯等电子产品中。在印刷电路板的传统制作工艺中,无论是加成法还是减成法,都必须把覆铜板上除布线图以外的铜箔层去除。工业上最常见的做法是利用化学腐蚀,即将涂胶的覆铜板经曝光和清洗后,浸置在含有氯化铁的腐蚀液中,利用氧化还原反应将铜箔层去除,最后还必须完成清洗和去胶步骤[1]。该做法不仅制作周期长,加工精度受传统掩膜束缚,且容易产生导线凹陷,最重要的是还会造成严重的工业污染。随着激光器性能和激光微加工技术的发展,激光直接刻蚀技术被用于覆铜板的图形化处理,即在不伤及基底的条件下,将激光直接作用覆铜板表面的铜箔层上,通过蒸发或熔化作用直接去除材料,从而省去传统印刷电路板中涂胶、曝光,腐蚀、清洗和去胶的制作程序,简化布线图的转移工艺,并进一步提高加工精度和成品质量,更重要的是消除了工业污染。

将激光应用于印刷电路板制作的技术在国外研究较早,如HIROGAKI等人利用CO2激光作用于多层电路板上的玻纤环氧树脂,得到了不同锥度的盲孔[2];WANG等人利用355nm全固态紫外激光刻蚀环氧基PCB板,样品切面平整、热影响区小[3]。国内电子科技大学的YU等人利用紫外激光,采用二次加工完成了覆铜基板1阶盲孔和2阶盲孔的制作[4]。作者所在的课题组在前期工作中也利用355nm和1064nm的全固态激光器对覆铜板进行单线刻蚀实验对比研究[5]。

目前的研究工作主要集中在PCB板的激光切割和打孔工艺方面,对PCB激光扫描刻蚀提及较少,并且未曾对红外激光和紫外激光扫描刻蚀PCB板质量进行对比研究。作者在参考以往相关文献[6-13]的基础上,采用1064nm红外激光和355nm紫外激光作为激光光源,以激光直接扫描刻蚀的方法加工覆铜板,详细研究了不同激光波长、激光能量密度、扫描速率以及铜层厚度对刻蚀质量的影响,在完全去除覆铜板表面铜箔的条件下,将基板的损伤和炭化可能降到最低。同时,以实验结果为依据,对比分析了红外激光和紫外激光刻蚀覆铜板材料的作用机理。

1 实验方法及内容

1.1 实验设备

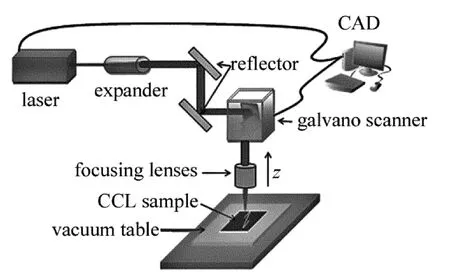

实验中所用设备为实验室自主研制的3维微加工设备,通过2维振镜控制光斑的移动,z轴采用伺服电机精确控制焦平面高度,系统结构示意图如图1所示。为对比研究不同波长激光作用下的实验结果,分别选用了IPG公司YLP系列的1064nm 50W光纤激光器和OPTOWAVE公司AWave355系列的355nm 10W全固态紫外激光器,其主要性能参量如表1所示。

Fig.1 Schematic diagram of lasermachining system

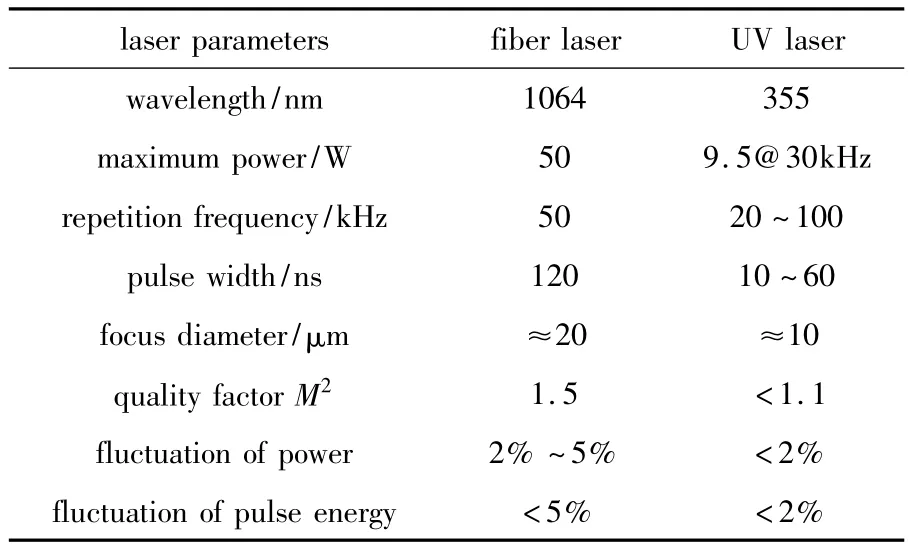

Table 1 Main parameters of fiber laser&UV laser

1.2 实验材料和实验方法

实验中选取的试样为电子行业常用的玻纤增强环氧树脂为基底的单面覆铜板,表面铜层厚度分别为0.3μm,12μm 和35μm,基底材料厚度均为1mm。

为了得到覆铜板刻蚀质量与各工艺参量之间的变化规律,以及铜层厚度对刻蚀质量的影响,本文中采用控制变量法,分别改变红外(紫外)激光器的脉冲能量密度J、扫描速率v等参量,在3种加工试样上单次刻蚀2.5mm×2.5mm的填充矩形。且为了对刻蚀质量有更直观的判断对比,本文中从加工样品的刻蚀深度、加工面粗糙度以及微观形貌3个方面入手,对加工样品进行必要的清洁后,利用Deltak机械探针式台阶测试仪对实验样品进行检测,得到样品的刻蚀深度及加工面粗糙度的相关信息,再使用Quanta 200扫描电子显微镜对实验样品进行观察,采集对应参量下的高倍电子显微图片,对激光刻蚀质量进行对比分析。

2 实验结果

2.1 激光能量密度和扫描速率对刻蚀质量的影响

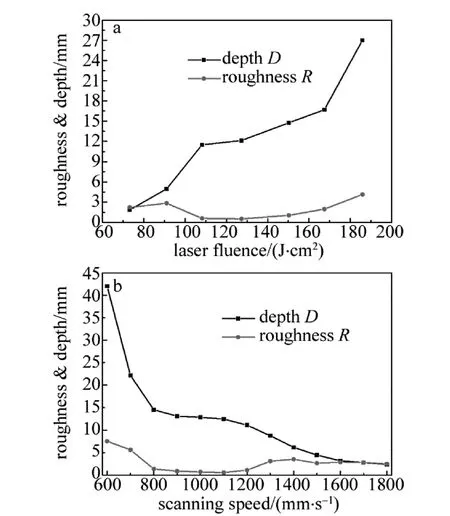

图2a中给出了采用红外激光刻蚀12μm铜厚覆铜板时,在重复频率 f=50kHz、扫描速率 v=1500mm/s、离焦量zf=0mm以及激光扫描次数n=1的条件下,激光能量密度对刻蚀深度和粗糙度影响的曲线;图2b中给出在 f=50kHz,J=91J/cm2,zf=0mm以及n=1的条件下,激光扫描速率对刻蚀深度和粗糙度影响的曲线。由实验结果可知,虽然覆铜板是一种复合型材料,且两种组成材料的物理和化学特性具有很大的差异,但其刻蚀深度曲线与一般非复合型材料的曲线走势一致,即都随着能量密度的增大而增加(见图2a),随着扫描速率的增大而减小(见图2b)。

Fig.2 Effect of infrared laser parameters on the etching depth D and roughness R

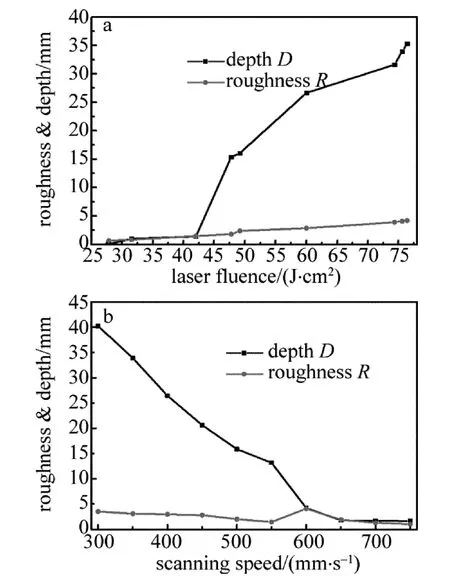

图3为采用紫外激光刻蚀12μm铜厚覆铜板时,激光能量密度(见图3a)和扫描速率(见图3b)对刻蚀深度和粗糙度影响的曲线。图3a中紫外激光刻蚀参量为 f=80kHz,v=500mm/s,zf=0mm,n=1;图3b中的激光刻蚀参量为f=80kHz,J=47.8J/cm2,zf=0mm,n=1。从图3与图2对比可知,两者刻蚀深度曲线走势基本一致,但红外激光去除铜层后加工面的粗糙度的最小值可达0.51μm,而紫外刻蚀最小粗糙度为1.44μm。

Fig.3 Effect of UV laser parameters on the etching depth D and roughness R

2.2 激光波长对刻蚀质量的影响

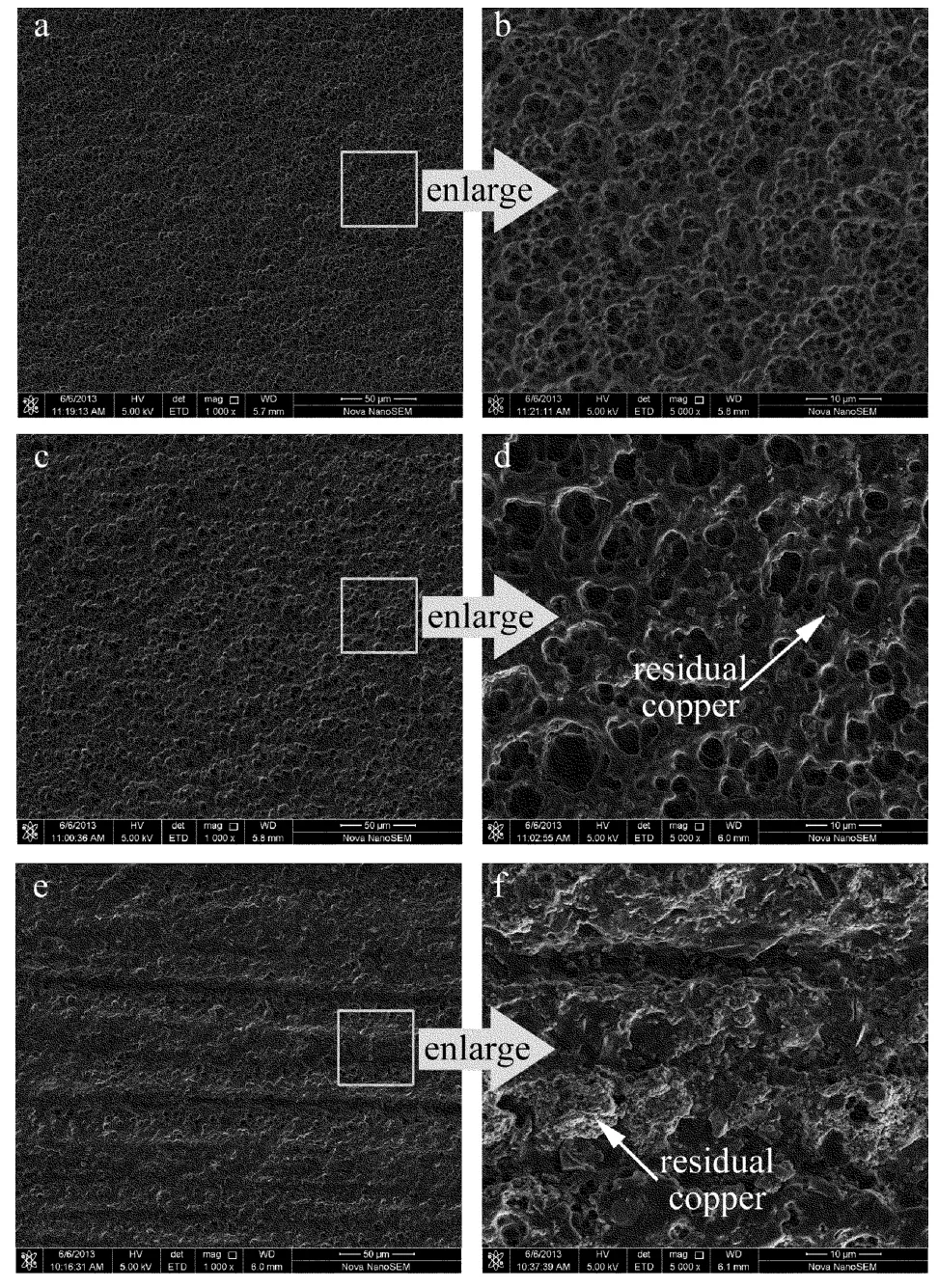

当激光刻蚀深度大于12μm时,表明覆铜板的铜箔层已被完全去除,在此基础上,刻蚀超越12μm的深度越小,则表明激光对环氧树脂基板的损伤越小。为了研究1064nm和355nm激光波长对覆铜板刻蚀质量的影响,分别选出在红外和紫外激光条件下,刻蚀深度略大于且最接近铜层厚度的样品,利用扫描电子显微镜(scanning electron microscope,SEM)对加工区域进行微观形貌观察(见图4c和图4e),并与采用化学腐蚀方法得到的原始环氧树脂基板(粗糙度为0.3μm)进行对比(见图4a)。红外激光刻蚀参量为 f=50kHz,J=127.3J/cm2,v=1500mm/s,zf=0mm,n=1;紫外激光刻蚀参量为f=80kHz,J=47.8J/cm2,v=550mm/s,zf=0mm,n=1,前者的刻蚀速率约为后者的3倍,此外,红外激光光斑直径也是紫外激光的2倍,因此,红外激光刻蚀效率约为紫外激光刻蚀效率的6倍左右。

Fig.4 SEM pictures of CCL with 12μm copper layer etched by infrared laser and ultraviolet laser

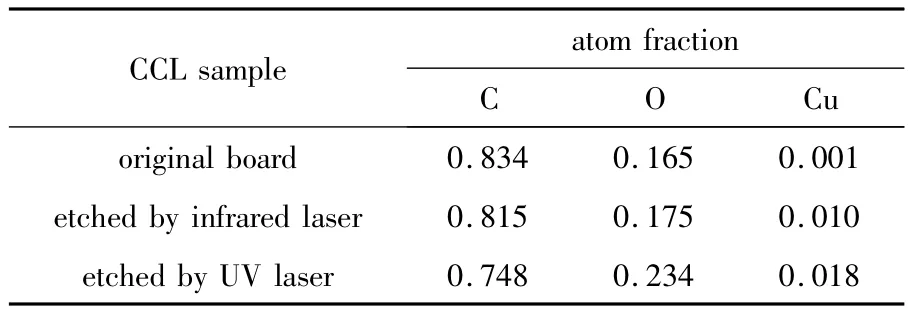

图4a、图4c和图4e分别为去除铜层后基板表面放大1000倍的微观形貌;图4b、图4d和图4f分别为放大5000倍的微观形貌。对比结果表明,红外激光去除铜层后的基板表面,除了有机材料的平均孔径稍有增大外,完整性保持较好,而紫外激光去除铜层后,基板表面则可观察到明显的刻蚀伤痕,两者的刻蚀深度和粗糙度分别为12.13μm,0.51μm和13.17μm,1.44μm。此外,红外激光加工区域的基底表面随机残留的铜金属残渣量极少(见图4d),而紫外激光加工区域的铜残渣则是大量凝聚在基底(见图4f)。利用能谱仪(energy dispersive spectrometer,EDS)对原始基板和红外、紫外激光加工区域进行C,O,Cu这3种元素的分析,其原子数分数测试结果如表2所示。

Table 2 Atoms fraction of C,O,Cu in three groups samples

从表2可以看出,红外、紫外激光加工区域的Cu元素原子数分数都大于原始基板,且后者是前者的2倍。但采用万用表对红外和紫外激光刻蚀样品进行导电性测试结果均不导电。通过对工艺参量进行优化,可以进一步改善铜金属的残留,比如在其它工艺参量不变的条件下增加离焦量,就可将图4e所示样品的Cu元素原子数分数下降为0.0047,但对基板的损伤情况改善不大。再通过对比3组样品的C元素原子数分数,表明红外激光加工区域的C元素含量基本与原始基板保持一致,这说明利用红外激光加工覆铜板时,通过优化工艺参量可控制刻蚀深度,并避免基底在高温下发生炭化。而紫外激光加工区域的C元素含量相比原始基板下降较多,表明烧损较严重。

2.3 铜层厚度对刻蚀质量的影响

铜层厚度的变化对激光刻蚀精度和质量有着较大的影响。在对0.3μm铜厚的覆铜板进行刻蚀实验时,只要设置合适的工艺参量(红外激光刻蚀参量为 f=50kHz,J=11.6J/cm2,v=1500mm/s,zf=0mm,n=1;紫外激光刻蚀参量为 f=100kHz,J=1.6J/cm2,v=1200mm/s,zf=0.3mm,n=1),无论是利用红外激光还是紫外激光作为激光光源,去除铜层后的刻蚀样品基板微观形貌都与图4a所示一致。

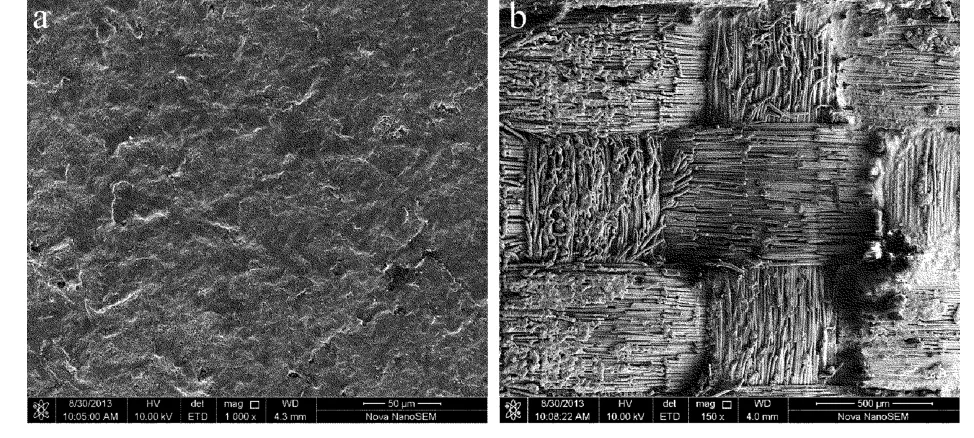

当铜层厚度增加较多时,无论是利用红外激光还是紫外激光,去除铜层后对基板质量影响较大。图5所示为红外、紫外激光刻蚀35μm铜厚覆铜板时,刻蚀深度略大于且最接35μm的样品基板表面形貌。图 5a为红外激光在参量 f=50kHz,J=163.4J/cm2,v=400mm/s,zf=0.2mm,n=1 条件下去除铜层后基板的刻蚀效果,基板的多孔性结构被破坏,环氧树脂材料受热熔化后又重新凝固,其刻蚀深度和加工面粗糙度分别为37.61μm和0.64μm;图5b为紫外激光在 f=30kHz,J=145J/cm2,v=180mm/s,zf=0.3mm,n=1条件下去除铜层后基板的刻蚀效果,有机基板已经严重破损,环氧树脂基板内部的玻纤材料已露出表面,其刻蚀深度和加工面粗糙度分别为45.52μm和5.41μm。

Fig.5 SEM pictures of CCL with 35μm copper layer etched by infrared laser and ultraviolet laser

3 机理分析及实验讨论

实验中采用的覆铜板由铜金属层和玻纤环氧树脂基板构成。常温条件下,铜金属对355nm的紫外激光吸收率为70%,对1064nm红外激光的吸收率不足10%。采用功率计粗略测得在激光功率密度较低的条件下玻纤环氧材料对紫外激光的透过率为13%,对红外激光的透光率为57%,且非金属材料对激光有极低的反射率。由此得知环氧树脂基板对紫外光的吸收率远大于红外激光。但在激光刻蚀过程中,随着加工材料温度的上升,材料自由电子的振动加剧,将导致材料对激光的吸收率不断升高。

利用红外激光去除铜金属的过程,主要是依靠材料的热学特性。在激光与铜金属相互作用的初期,材料中的自由电子通过逆韧致辐射效应,从被吸收的光子获得能量完成受激过程,处于受激状态的电子与声子相互作用,将吸收的能量以向外辐射声子的形式传递给晶格,使加工材料温度上升;当温度上升到一定程度时,能量传递的主要形式不再是依靠受激电子发射声子,而是通过电子与晶格的碰撞和晶格之间的耦合来完成;直到材料中沉积了足够的能量,晶格震动达到极限,从而发生化学键的断裂,材料由固体向液体乃至气态转变,最终通过正常蒸发,汽化反压力造成的熔化物位移或喷溅,甚至爆炸性沸腾完成材料的去除。

因此当红外激光作用于覆铜板上时,单个脉冲时间内的激光首先与上层的铜金属发生光热烧蚀,直到铜金属去除,余下部分的激光才能与下层的环氧树脂发生光热反应。当需要刻蚀的铜层较薄时,铜金属以蒸发汽化为主,而且激光输入能量较低以及激光与材料相互作用过程非常短暂,激光大部分能量迅速被汽化的铜蒸汽带走,避免了向基底材料的热能传递,同时环氧树脂材料对1064nm红外光有较小的吸收系数,剩余部分的激光达不到环氧树脂的损伤阈值,从而保证基板的完整性(见图4c),可获得较好的激光刻蚀质量和精度。随着铜层厚度的增加,使得激光输入能量增加和与材料相互作用延长,同时铜金属以蒸发汽化比例减少,而以熔化去除比例增加,处于极高温状态下的液态铜将热量不断传递到基底材料,基底温度逐渐上升达到其分解温度,环氧树脂基板不可避免的出现溶化,如图5a所示。

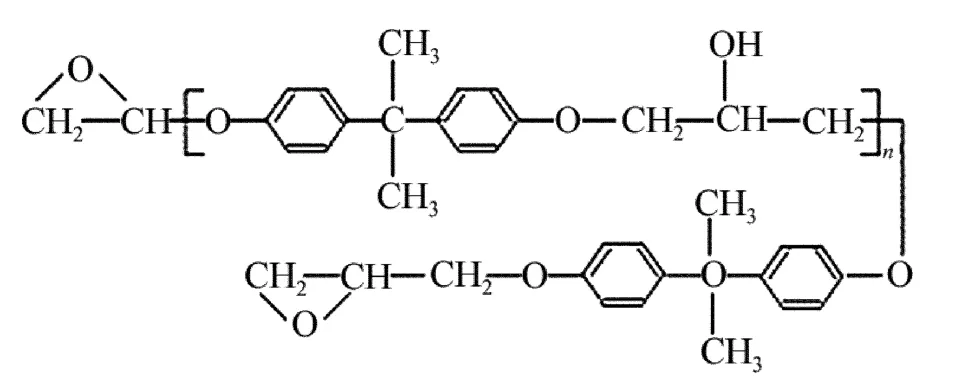

采用紫外激光加工覆铜板时,铜层的去蚀原理基本与红外激光一致,也是光热作用。但对于环氧树脂基板而言,则是光热烧蚀与光化学反应共同作用。根据光子能量公式,单个紫外光光子的能量约为3.49eV,而环氧树脂材料中的 C—C键键能为3.45eV,小于紫外单光子能量,因此紫外激光光子能直接作用于环氧树脂分子(见图6)中的结合键,造成化学键的断裂,最终使被解离的环氧树脂材料以基团小颗粒或气态的方式脱离基材。另外,由于环氧树脂材料对紫外激光的吸收率较高以及与激光相互作用时间较长,即使是低能量密度的激光也容易造成环氧树脂的分解。因此,采用紫外激光刻蚀微米级铜层厚度的覆铜板时,激光对基底材料的损伤难以避免(见图4e)。同时,有机材料中还会形成自由基,当紫外激光与有机材料的反应以光化学作用为主时,这些自由基与空气中的氧活性种结合,使基材中的O原子数量上升,以及C原子数量下降[14],最终导致紫外激光刻蚀样品加工区域C原子数分数含量相比原始基板较低(见表2)。紫外激光只有在刻蚀0.3μm的亚微米级铜厚覆铜板时,由于激光能量密度极低且离焦,使激光能量密度未达到环氧树脂发生光化学作用的损伤阈值,才可获得较好的激光刻蚀质量和精度。

Fig.6 Molecular graph of epoxy resin

4 结论

利用红外光纤激光器和紫外固体激光对覆铜板进行刻蚀实验,详细研究了不同工艺参量以及铜层厚度对刻蚀质量的影响。

(1)无论是1064nm光纤激光还是355nm紫外激光,覆铜板刻蚀深度都随着激光能量密度的增大而增大,随着扫描速率的增大而减小。

(2)由于刻蚀机理的不同,以及覆铜板材料对不同波长激光相异的吸收系数,相比355nm紫外激光,1064nm的红外激光更适宜一般覆铜板材料铜层的去除,并最大限度的保证基板的完整性,同时对比刻蚀效率,红外激光亦更具优势。

(3)覆铜板铜层越厚,需要达到的刻蚀深度越深,加工单位面积需要的激光能量也越多,激光与材料作用时间越长,对基板造成的损伤就越大。

(4)相比紫外激光器,1064nm的红外光纤激光器腔体结构简单,无光学镜片,具有免调节、免维护、高稳定性,及运行成本低、价格较低廉等特点,能适应恶劣的加工环境,有利于覆铜板大规模工业加工的实现。

[1]ZHANG HW.The principle and technology ofmodern printed circuit technology[M].Beijing:China Machine Press,2012:10-16(in Chinese).

[2]HIROGAKIT,AOYAMA E,INOUE H,et al.Laser drilling of blind via holes in aramid and glass/epoxy composites formulti-layer printed wiring boards[J].Applied Science and Manufacturing,2001,32(7):963-968.

[3]WANG X C,LIZ L,CHEN T,etal.355nm DPSSUV laser cutting of FR4 and BT/epoxy-based PCB substrates[J].Optics and Lasers in Engineering,2008,46(5):404-409.

[4]YU X F,HEW,WANG Sh X,etal.Research on blind via drill-ing using UV laser[J].Printed Circuit Information,2011(4):62-66(in Chinese).

[5]ZHANG F,ZENG X Y,LIX Y,et al.Laser etching and cutting printed circuit board by 355nm and 1064nm diode pumped solid state lasers[J].Chinese Journal of Lasers,2008,35(10):1637-1643(in Chinese).

[6]NOWAK M R,ANTOCZAK A J,KOZIOL'P E,et al.Laser prototyping of printed circuit boards[J].Opto-Electronics Review,2013,21(3):320-325.

[7]ZHANG F,DUAN J,ZENG X Y,etal.Study of blind holes drilling on flexible circuit board using 355nm UV laser[J].Chinese Journal of Lasers,2009,36(12):3143-3148(in Chinese).

[8]YAN M Q,ZHU H H,CHEN Z H.Laser microvia process of printed circuit board[J].Optics& Optoelectronic Technology,2007,5(3):37-40(in Chinese).

[9]CAO Y,LIX Y,CAIZh X,et al.Research progress of lasermicro processing in integrated circuits manufacturing[J].Optics &Optoelectronic Technology,2006,4(4):25-28(in Chinese).

[10]MOORHOUSE C J,VILLARREAL F,WENDLAND J J,et al.Enhanced peak power CO2laser processing of PCB materials[J].Photonic Engineering,2005,5827(44):438-445.

[11]YUNG K C,MEISM,YUE TM.A study of the heat affected zone in the UV YAG laser drilling of GFRPmaterials[J].Journal of Materials Processing Technology,2002,122(2/3):278-285.

[12]KONG R Z,LIU JCh,WU Y F,etal.Positioning study in laser corrosion hemisphere platinum resistors[J].Laser Technology,2014,38(3):321-324(in Chinese).

[13]KONG L R,ZHANG F,DUAN J,et al.Research on water-assisted laser etching of alumina ceramics[J].Laser Technology,2014,38(3):330-334(in Chinese).

[14]RYTLEWSKIP,MRÓZW,ENKIEWICZ M,et al.Laser induced surfacemodification ofpolylactide[J].Journal ofMaterials Processing Technology,2012,212(8):1700-1704.