基于FANUC 0i系统的数控铣床的坐标旋转指令的使用研究

2014-07-13刘兴良张军前

刘兴良,张军前

(西安航空学院 机械学院,陕西 西安 710077)

1 引言

坐标旋转用于零件结构位置比较规整,但相对基准轴偏转了一定的角度。为了便于计算,可采用坐标旋转,将轮廓转到适于计算的位置,使编程方便。但对坐标旋转指令的执行过程必须清楚,才能编出正确的程序。

2 指令使用研究

教材《数控加工编程与操作》中叙述的FANUC 0i-MA系统的数控铣床的坐标旋转指令:G68-坐标旋转;G69-取消旋转。指令格式:G68X Y R ; oooooo;G69;其中,X-Y-是坐标系的旋转中心(若要在ZX、YZ平面内旋转坐标,必须用G18、G19指定旋转平面;省略X、Y,当前点为旋转中心)R-旋转角度,G68后第一个程序段,必须用绝对坐标。若用增量坐标,以当前点为旋转中心。上述教材中的例题如图1所示,加工模板零件的四个型腔的内轮廓。

按图1所示位置坐标很难计算,用坐标旋转功能可以简化。方法是先将坐标原点移至第一象限中型腔的中心,再旋转45°,按新的位置计算坐标,简便许多。如图2所示,按新位置设计走刀路线,将这一部分编成子程序,供主程序调用。在主程序中,运用坐标旋转功能,逐个旋转坐标,完成其它型腔加工。程序如下O0007:

图1 模板

在A点下刀,顺铣轮廓,B点建立径向刀补,加工完后,从B点撤销径向刀补至A点。设长度刀补为H01,径向刀补号D01。

图2 旋转坐标后的型腔位置及走刀路线

O0007; 主程序

G17G54G90G00X0Y0;

G43Z100H01S1000M03;

G68X75Y50R45;(坐标原点移至(75,50)点,逆时针旋转45°)

M98P2004;(调用子程序,精铣第一象限型腔内轮廓)

G69;(取消坐标旋转,为防止后续坐标系建立时出错)

G68X-75Y50R-45;(坐标系原点移至(-75,50)点,顺时针旋转45°)

M98P2004;(调用子程序,精铣第二象限内轮廓)

G69;

G68X-75Y-50R45;(坐标系原点移至(-75,-50)点,逆时针旋转45°)

M98P2004;(调用子程序,精铣第三象限内轮廓)

G69;

G68X75Y-50R-45;(坐标系原点移至(75,-50)点,顺时针旋转45°)

M98P2004;(调用子程序,精铣第四象限内轮廓)

G69;

G00G49Z200M05;

M30;

%

O2004;(子程序)

G90G00X25Y0;(设置绝对坐标,快速定位A点)

G01Z5F1000;(中速下刀)

Z-15F200;(慢速下刀至切深)

G01G41X14.3Y16.62D01F100;(建立径向刀补,开始切削)

G02X-14.3R25;(顺时针圆弧插补,进至B点)

G03Y-16.62R-20;(逆时针圆弧插补,进至C点)

G02X14.3R25;(顺时针圆弧插补,进至D点

G03Y16.62R-20;(逆时针圆弧插补,进至E点)

G01G40X25Y0;(撤消径向刀补,刀具返回A点)

Z100F1000;(中速抬刀)

M99;(返回主程序)

图3 00007主程序的仿真加工结果

把上面的程序用VERICUT软件仿真加工,结果显示与图1不符。根据加工过程发现首先加工第四象限,然后加工第三象限,再加工第二象限,最后加工第一象限;各象限的图形与图1不符;由此分析G68指令没有坐标原点平移的功能,是把子程序描述的走刀路线绕旋转中心旋转了要求的角度与方向。

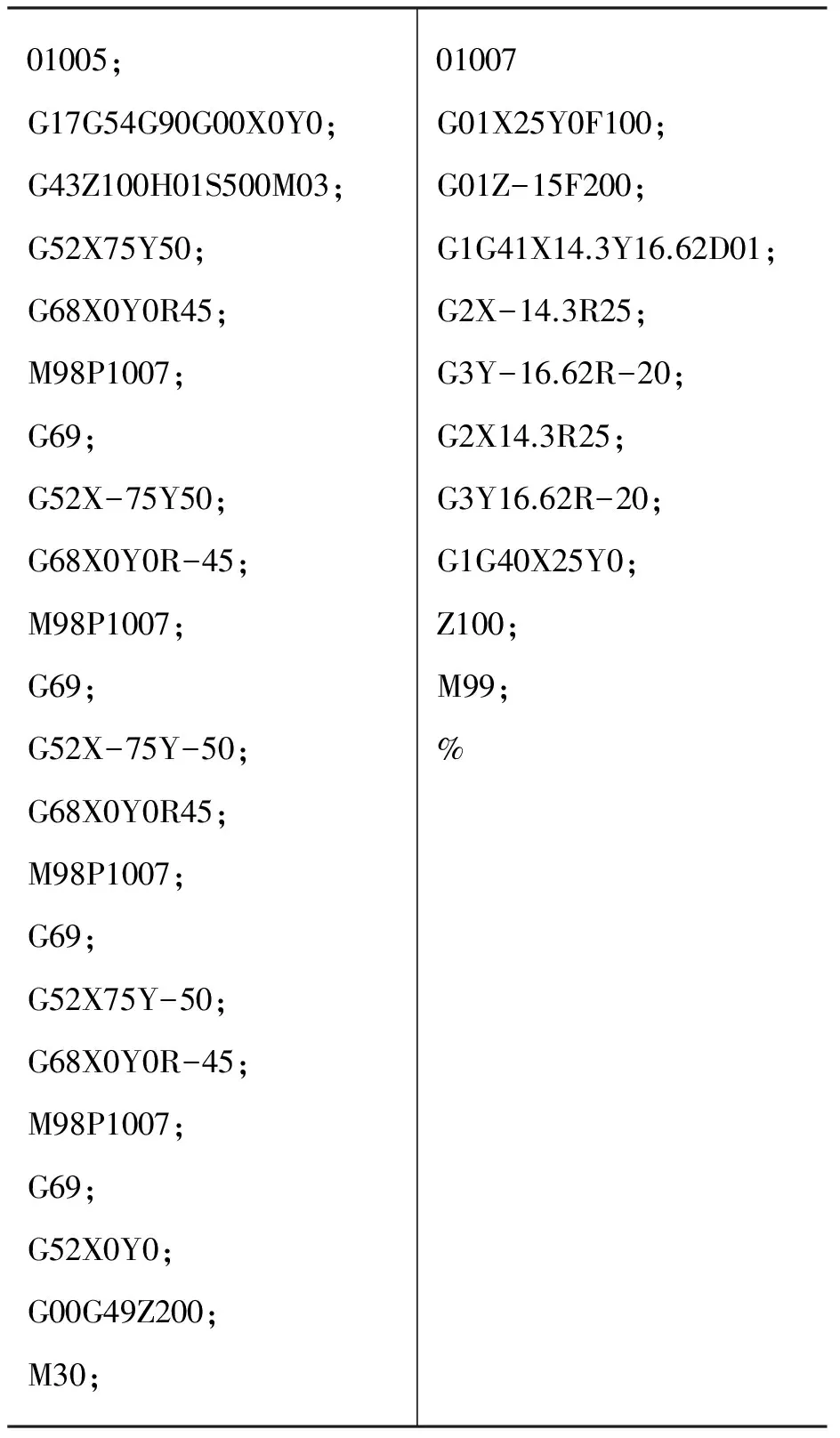

为实现此类零件正确加工,在每次使用坐标旋转指令G68前应先把坐标系原点平移到图形旋转中心在各象限的位置处,即针对图1第一象限的加工使用G52X75Y50程序段,把坐标原点平移到第一象限的X75Y50位置处,再使用G68X0Y0R45程序段,即以坐标原点为旋转中心,把子程序描述的图形绕原点逆时针旋转45°,用类似方法编写的主程序是O1005;子程序O1007,走刀路线为O→A→B→C→D→E→B→A;仿真加工结果如下:与图纸要求符合。

图4 01005主程序的仿真加工结果

01005;G17G54G90G00X0Y0;G43Z100H01S500M03;G52X75Y50;G68X0Y0R45;M98P1007;G69;G52X-75Y50;G68X0Y0R-45;M98P1007;G69;G52X-75Y-50;G68X0Y0R45;M98P1007;G69;G52X75Y-50;G68X0Y0R-45;M98P1007;G69;G52X0Y0;G00G49Z200;M30;01007G01X25Y0F100;G01Z-15F200;G1G41X14.3Y16.62D01;G2X-14.3R25;G3Y-16.62R-20;G2X14.3R25;G3Y16.62R-20;G1G40X25Y0;Z100;M99;%

根据G68的特点:G68使用后,在旋转平面内的第一个程序段,若用增量坐标编程,以当前点为旋转中心。利用上述规律也可以先把刀具移动到各象限的图形旋转中心,把G68后的程序段使用增量值编程,这样刀具所处位置为旋转中心,以增量值描述刀具从旋转中心开始运动的走刀过程,编写的主程序O1000;子程序为O2005,子程序的切入点为E,走刀路线为O→E→B→C→D→E→O:仿真加工结果也是正确的。

图5 01000主程序的仿真加工结果

01000;G17G54G90G00X0Y0;G43Z100H01S500M03;G00X75Y50;G68X75Y50R45;M98P2005;G69;G00X-75Y50;G68X-75Y50R-45;M98P2005;G69;G00X-75Y-50;G68X-75Y-50R45;M98P2005;G69;G00X75Y-50G68X75Y-50R-45;M98P2005;G69;G00G49Z200;M30;02005G90G01Z-15F200;G91G41X14.3Y-16.62D01;G3Y33.24X0R-20;G2X-28.6Y0R25;G3Y-33.24X0R-20;G2X28.6Y0R25;G1G40X-14.3Y16.62;G90G00Z100;M99;%%

3 结语

根据仿真加工,发现了G68不具备坐标原点平移的功能;只是把编程轨迹绕旋转中心旋转规定的方向和角度,为实现此类零件的加工,对使用G68指令可采取两种编程方法。

(1)使用G68前采用坐标原点平移功能。既G52X-Y-;G68X0Y0R-;此时子程序采用绝对坐标编程。

(2)先把刀具移动到旋转中心,再使用G68X-Y-R-;此时子程序采用增量值编程。上述两种方法通过编程与在VERICUT软件中仿真加工,证明都是正确的。为正确使用坐标旋转指令提供了理论与实践依据。

[1] 顾京.数控机床加工程序编制[M].北京:机械工业出版社,2003.

[2] 嵇宁.数控加工编程与操作[M].北京:高等教育出版社,2008.