壳体材料对含铝炸药装药爆炸威力的影响

2014-07-12王淑萍赵省向刁小强黄文斌封雪松

牛 磊,王淑萍,赵省向,刁小强,黄文斌,封雪松

壳体材料对含铝炸药装药爆炸威力的影响

牛 磊,王淑萍,赵省向,刁小强,黄文斌,封雪松

(西安近代化学研究所,陕西 西安,710065)

为了研究壳体材料对高能含铝炸药装药爆炸威力的影响,采用3种壳体材料,利用分步压装工艺装填含铝高能炸药,进行威力对比试验。结果表明:壳体材料的塑性、屈服强度等力学性能对破片速度和有效破片的形成有一定的影响;壳体材料为50SiMnVB的榴弹装药综合威力较高。

含铝炸药;壳体材料;分步压装;威力

为解决大口径榴弹装填高能炸药及发射安全性问题,前苏联于20世纪80年代研究出分步压装工艺,装填对象主要是A-IX-II炸药,用于替代原梯恩梯螺装及铸装装药。A-IX-II炸药是由80%A-IX-I炸药和20%片状铝粉通过机械冷混和热混而成,这种混制方法存在铝粉飞扬和压药密度整体较低的问题。20世纪90年代末我国从乌克兰引进了分步压装设备,随即进行了分步压装工艺研究,同时针对A-IX-II炸药存在的问题开展了分步压装炸药配方和喷雾造粒工艺研究,极大地降低了混药时铝粉飞扬并使分步压装达到了低比压成型,榴弹装药密度有一定提高。在榴弹普遍采用含铝高能炸药装填后如何保证壳体材料与炸药爆炸能量输出的匹配性,提高能量利用率一直是面临解决的问题。本研究对3种壳体材料分步压装含铝高能炸药的威力变化进行分析,从而获得壳体材料与含铝炸药装药爆炸威力的匹配关系。

1 试验

1.1 分步压装装药试验

1.1.1试验用弹体及其材料选择

根据目前炮弹常用材料,分别选择了D60钢、58SiMn、50SiMnVB共3种壳体材料。由于分步压装工艺主要适用于中大口径榴弹,因此选择具有代表性的某榴弹进行装药试验。用以上3种材料分别各加工了2发榴弹壳体,在整体结构不变的情况下,只将弹口直径和形状稍作改进以适应分步压装的要求。

1.1.2炸药样品的制备

制备了与钝黑铝炸药类似炸药样品,装药前测量了造型粉样品的流动速度和堆积密度,与A-IX-II炸药测量结果比较接近,说明造型粉的流散性能够满足分步压装工艺的要求。

1.1.3装药工艺及样弹制备

采用2915型分步压装设备进行装药试验,其中螺杆转速为360转/min,压药螺杆直径为Φ42mm,按照螺杆直径和弹口尺寸,加工了尺寸相匹配的保护套,并调整螺杆的同轴度达到精度要求,目的是控制压药时的进药速度,同时保证装药时的安全性。共进行了6发榴弹装药,采用3种材料的壳体装药,装药压力相同,试验参数及结果见表1。

表1 榴弹分步压装装药结果

1.2 威力试验

1.2.1试验过程

靶场布置见图1,传感器布置见图2所示,以试验弹为中心,在半圆状范围内设置破片分布见证靶来测量破片沿轴线分布。利用断通传感器来测量破片的速度,利用压力传感器来测量超压,根据某榴弹的破片分散角及破片的方向角,将破片主要飞行区域分为5个区域,分别在各个区域的4m、6m处树立串联网靶。为了尽量降低地面反射对爆轰波的叠加影响,将爆心距地面高选定为1.5m,并且各个网靶的中心与爆心处于同一水平面。

图1 靶场示意图

图2 传感器布置示意图

1.2.2试验结果

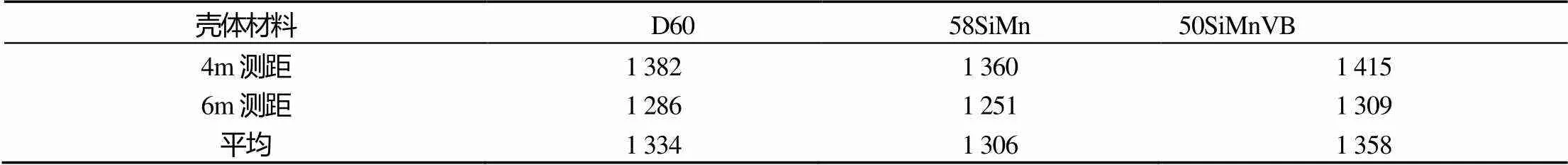

(1)破片速度:共进行了6发榴弹的威力试验,含铝炸药装药的破片速度测试结果统计见表2。

表2 破片速度测试结果 (m·s-1)

Tab.2 The velocity results of fragments

由表2可知,对于含铝炸药装药,距爆心4m处和6m处,壳体材料为50SiMnVB材料的破片速度较高。

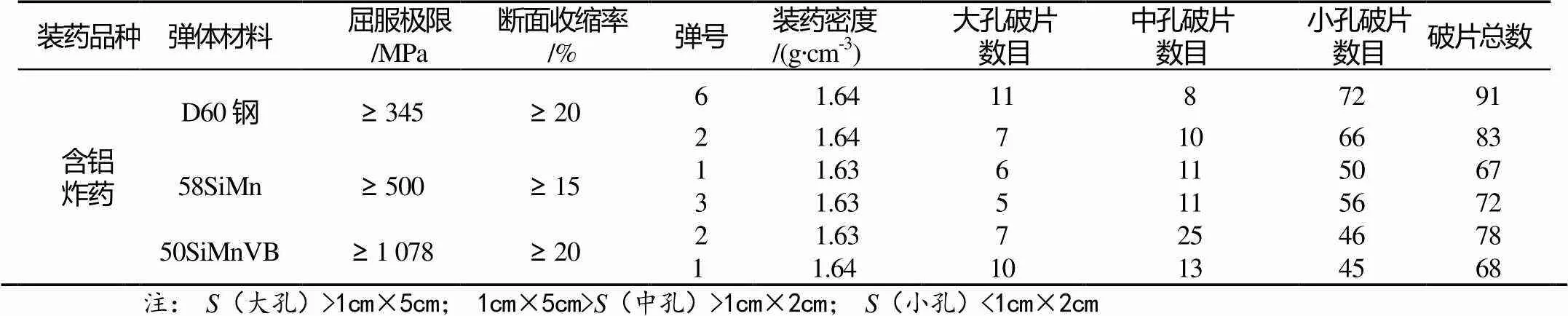

(2)破片数目:装填含铝炸药,介于1cm×2cm和1cm×5cm之间破片数量排序为:50SiMnVB,58SiMn,D60,见表3。

表3 榴弹静爆破片统计

Tab.3 The statistic of static explode fragment

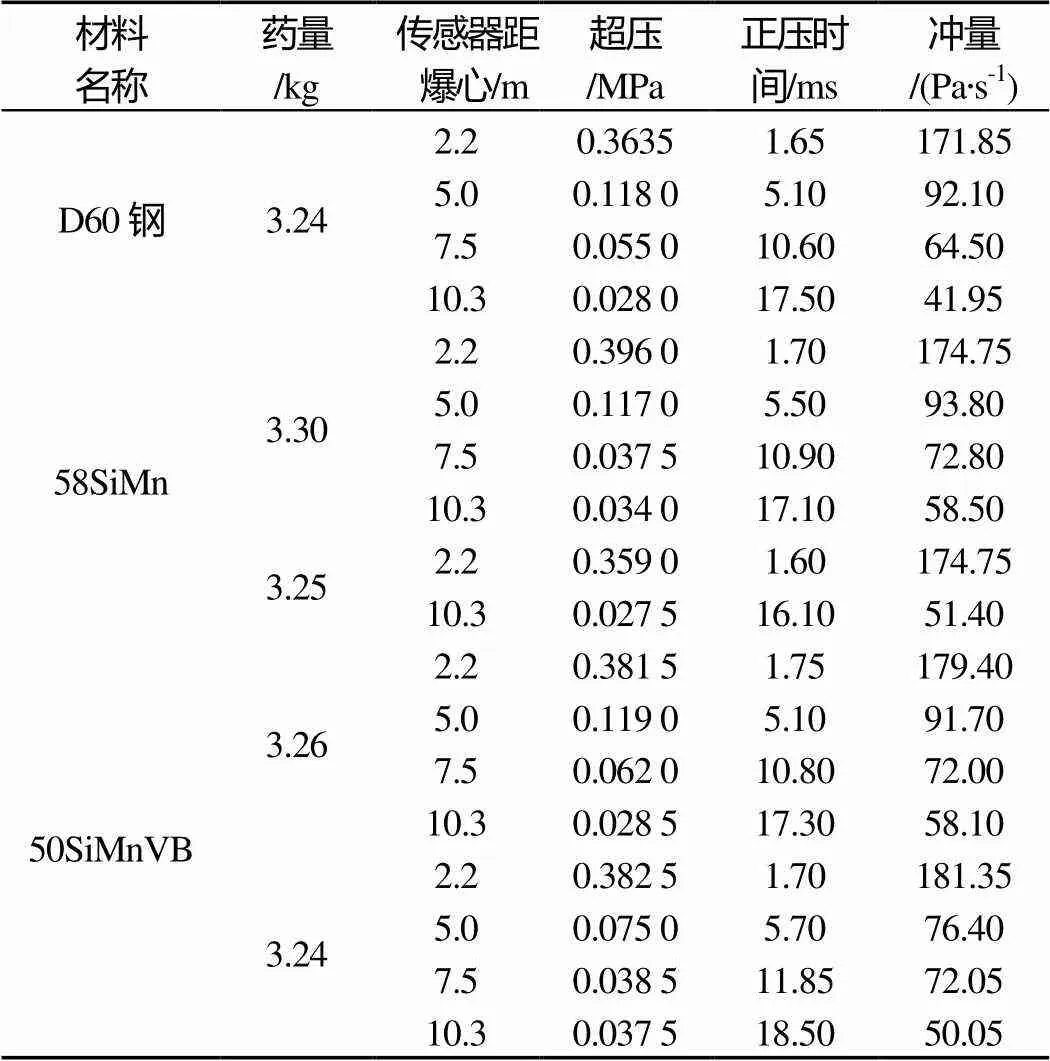

(3)超压和冲量:壳体内装药爆炸时,爆轰产物迅速膨胀压缩周围空气,产生空气冲击波,其强度用空气冲波峰值超压来表征。

表4是装药超压和冲量数据统计结果,可以看出,冲击波超压和冲量随着距离的增大而减少,并随距离的增大减少的速度趋缓。对于含铝炸药装药,壳体材料为50SiMnVB和58SiMn的超压和冲量值略高。

表4 含铝炸药装药超压和冲量数据统计

Tab.4 The data statistic of over-press and impulse with aluminum-containing explosive charge

2 讨论

榴弹是利用炸药爆炸产生的冲击波和高速破片毁伤目标,冲击波为近场毁伤,高速破片为近远场毁伤。冲击波超压主要与炸药的种类、装药质量及破壳时能量损失率有关,本次试验中炸药种类相同,装药质量相差不大,壳体结构一致,所以冲击波超压差异不明显,如表4所示。

破片毁伤方面,壳体材料的力学性能及其与炸药性能的匹配性是影响破片杀伤效果的主要因素。表3数据显示50SiMnVB和D60塑性较58SiMn好,屈服强度大小关系依次为50SiMnVB、58SiMn、D60。不同材料壳体破片速度从大到小排列为50SiMnVB、D60、58SiMn(表2),这可能是由于58SiMn塑性较差,导致其在炸药爆轰时壳体破裂时间较50SiMnVB和D60钢早,破片速度最低;50SiMnVB和D60钢塑性相差不大,50SiMnVB的屈服强度较D60钢高,破片速度最高。不同材料壳体有效破片数从大到小排列为50Si MnVB、58SiMn、D60(表3),与3种材料的屈服强度关系相对应,这可能是由于炸药对壳体的破坏作用与炸药的猛度和壳体强度有直接关系。D60钢屈服强度较低,装填TNT能取得较好的杀伤效果,换装含铝高能炸药后,由于含铝高能炸药猛度较TNT提高不少,导致D60钢形成的无效破片数量较多,而58SiMn、50SiMnVB材料的强度较高,形成有效破片较多,50SiMnVB强度最高,形成的有效破片最多。本次试验结果表明,采用50SiMnVB材料的榴弹壳体分步压装含铝高能炸药,其能量利用率较高,装药与壳体匹配性较好。因此,提高榴弹的毁伤威力不仅要从炸药配方设计角度考虑,而且要考虑炸药装药与弹体材料及结构的匹配关系,以提高榴弹装药毁伤效能。

3 结论

(1)采用分步压装工艺装填含铝高能炸药,榴弹弹体材料为50SiMnVB时能得到最多有效破片。

(2)榴弹分步压装高能含铝炸药时,塑性较好的壳体能获得较高破片速度。

(3)壳体强度和塑性对高能含铝炸药的能量利用率有一定影响,对于某榴弹装填某种含铝炸药,材料为50SiMnVB壳体的综合威力较高,与炸药装药的匹配性较好。

[1] 孙业斌,惠君明,曹欣茂.军用混合炸药[M].北京:兵器工业出版社,1995.

[2] 徐更光.弹药高效毁伤关键技术集成与应用[C]//2004年全国含能材料发展与应用学术研讨会论文集.厦门:中国工程物理研究院、中国兵工学会、北京理工大学、南京理工大学联合主办,2004.

[3] 肖川,胡焕性.弹药分步压装装药技术简介[C]//中国宇航无人飞行器学会战斗部与毁伤效率专业委员会第7届学术年会论文集.西安:西安近代化学研究所,2001.

[4] 任务正,王泽山.火炸药理论与实践[M].北京:中国北方化学工业总公司,2001.

[5] 丁景逸,曹欣茂.高能炸药研制的新进展[C]//火炸药应用与发展学术研究会论文集.北京:中国兵工学会,1986.

The Influence of Shell Material on the Power of Aluminized Explosives

NIU Lei,WANG Shu-ping,ZHAO Sheng-xiang,DIAO Xiao-qiang,HUANG Wen-bin,FENG Xue-song

(Xi’an Modern Chemistry Research Institute, Xi’an, 710065)

To study the influence of shell material on the power of high energy aluminized explosives, three materials were used as shrapnel shell. High energy aluminized explosives was loaded into these shells by using the step-press-loading charge techniques, and the power of these shrapnels were compared. The results showed that mechanical properties of shell material had effective impact on the velocity of fragments and the number of fragments. When the shell material of shrapnel was 50SiMnVB, the integrated power was more powerful.

Aluminized explosives;Shell material;Step-stress-loading;Power

1003-1480(2014)05-0031-03

TQ564

A

2014-03-26

牛磊(1987-),男,助理工程师,从事火炸药研究工作。