基于LS-DYNA对于舰艇舱室焊缝模拟方法

2014-07-12黄雪峰樊壮卿王伟力傅磊姜颖资

黄雪峰,樊壮卿,王伟力,傅磊,姜颖资

(海军航空工程学院a.研究生管理大队;b.兵器科学与技术系,山东烟台264001)

基于LS-DYNA对于舰艇舱室焊缝模拟方法

黄雪峰a,樊壮卿a,王伟力b,傅磊a,姜颖资a

(海军航空工程学院a.研究生管理大队;b.兵器科学与技术系,山东烟台264001)

探讨了3种方法等效模拟焊缝结构:材料赋值法,等效接触法,等效约束法;对比分析了3种方法建模的简便性、计算的耗时性、结果的准确性。材料赋值法可以准确反映舱室焊缝结构最先出现破口的位置以及破口延伸过程;等效接触法建模与网格划分过程简单,计算时间适中,准确度较高;等效约束法网格划分要求节点不重合,计算时间较短,但焊点个数设置不易把握。

舰艇舱室;内爆炸;焊缝;数值仿真

随着现代反舰武器的迅速发展,各种高性能的半穿甲反舰战斗部成为水面舰艇水线以上部分侧舷的主要威胁,其对舰攻击破坏特点是穿透舰艇舷侧外板在舱室内部发生爆炸,大大增加其对舰艇的爆炸毁伤威力。比较靶船结构的破坏模式与敞开环境下加筋板架结构的破坏模式可知,舱内封闭空间中的爆炸冲击载荷远较敞开环境中的爆炸载荷复杂。因此,研究舱内爆炸效应对于舰艇毁伤研究十分重要[1-3]。

美国等军事强国曾多次进行反舰导弹打击退役舰艇的验证试验[4]。然而实弹打击实船试验,对测量技术有很高的要求,花费巨大,试验周期长,试验重复性差。国内研究舱室内爆炸主要通过模型试验与数值仿真分析。侯海量、朱锡等采用典型舱室结构进行了缩比舱内爆炸模型试验,并通过商用有限元软件MSC/DYTRAN仿真分析得出舱内加筋结构的失效模式[5]。魏继峰等[6]建立小体积简化舱室进行了试验应用商用软件仿真分析舱内失效模式。舱室结构上甲板、下甲板、侧舷、扶强梁等结构都是通过焊接方式连接在一起。大部分焊缝结构位于舱室角隅处,由于冲击波在角隅处的汇聚作用及焊缝处残余应力等因素的影响,焊缝处容易出现失效被撕裂破口[7-9]。因此,在舱室内爆炸数值仿真中如何等效模拟焊缝结构是舱室内爆炸数值仿真的关键。

本文以高动态非线性有限元软件LS-DYNA为例,探讨了3种模拟焊缝的方法:材料赋值法,等效接触法,等效约束法。对比分析了3种方法在建模的简便性,计算的耗时性,结果的准确性。

1 模拟方法及失效原理

1.1 材料赋值法

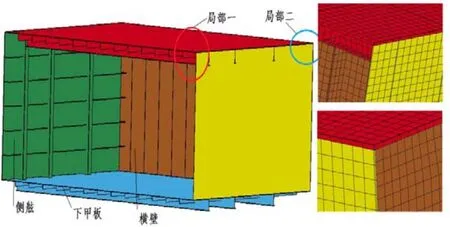

舰艇舱室结构无论采用何种焊接技术,连接处焊接物质的材料特性如密度、屈服强度、断裂强度、弹性模量、泊松比、失效应变等都可以通过实验测得。材料赋值法即是在获得以上材料参数的基础上进行数值仿真分析。运用材料赋值法在建立舱室结构模型时将舱室结构建为一体,在舱壁连接处“切出”2~3 cm的部分,“切出部分”赋予焊缝材料参数,其他部分赋予船用钢材料参数。在数值计算过程中,根据选用的材料模型与状态方程的不同,判别是否失效,若达到失效标准,则单元被删除。图1中,模型采用实体164单元,网格采用映射网格,均为六面体八节点拉格朗日网格,计算精度高,角隅舱壁连接即为预先“切出”的赋值部分。选用的材料模型采用应变率相关和失效相结合的各向同性塑性随动硬化模型:

式(1)~(4)中:σ0为常温下静态屈服强度;σy为不同温度下的屈服强度;σd为不同应变率下材料的动态屈服强度;E为弹性模量;Eh为应变硬化模量;εp为等效塑性应变;ε˙为等效塑性应变率;D、n为材料应变率常数;T为温度。

爆炸冲击波到达角隅处产生汇聚,当强度达到焊缝的失效强度,焊缝材料出现失效,单元被删除,当大面积被删除时,即舱壁角隅产生破口被撕裂。

图1 材料赋值法仿真模型Fig.1 Simulation model of material value assignment method

1.2 等效接触法

等效接触法在模型建立过程中可以将舱室上、下甲板及侧舷、横壁等分开建模,在角隅处接触的地方设定合适的接触类型等效模拟焊接连接。常用的接触类型有面面接触中的固连失效接触(TSTS)类型。舱室内爆炸过程中,炸药爆炸产生冲击波与爆轰产物迅速向舱室内传播,到达舱壁对舱壁作用,使舱室膨胀拉伸在角隅处产生撕裂破口,因而可以将爆炸形成的破坏载荷等效为法向载荷与切向载荷。

图2为采用等效接触法建立的仿真模型,采用实体164单元,均为六面体八节点拉格朗日网格,不要求交界处的网格相互对应,网格较粗的为主面,网格较细的为从面。

图2 等效接触法仿真模型Fig.2 Simulation model of equivalent contact method

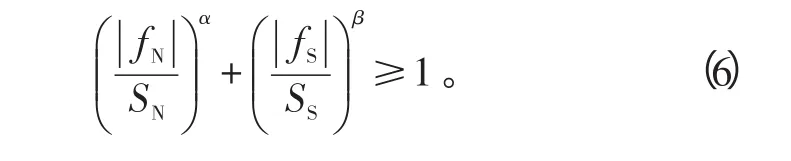

采用固连失效接触,其失效准则符合

式(5)中:FN为法向动态失效应力;FS为切向动态失效应力;σN为法向应力载荷;σS为切向应力载荷。

1.3 等效约束法

等效约束法同等效接触法建模方法类似,其模型与图2类似,区别之处在于通过定义一组点焊约束来等效模拟焊接连接。其原理是将破坏载荷等效为法向载荷与切向载荷。而舱室内爆炸中,舱壁受爆炸载荷作用之后,角隅处的破坏载荷也可等效为法向拉伸载荷与切向剪切载荷共同作用的效果,符合等效约束失效准则。

失效准则可以表达为

式(6)中:fN、fS分别是点焊的动态法向和切向力;SN、SS分别为点焊的法向和切向破坏力;α、β分别为失效准则中法向力和切向力指数,一般情况下取值为2。

点焊要求2部件之间的节点不重合,节点之间的边界是无质量的和刚性的,且除此约束之外没有其他任何约束,因而要求交界面处的网格必须不对应。

2 破坏效果及对比分析

2.1 舱内爆炸描述

炸药在舱内爆炸形成冲击波向周围传播,当冲击波到达舱壁结构后,在舱壁表面形成反射冲击波,部分向爆心汇聚,另一部分沿舱壁传播,当传播到舱室角隅部位时,冲击波汇聚,强度叠加;向爆心汇聚的反射冲击波相互作用形成二次冲击波,对结构产生二次冲击。由于舱室结构限制,爆炸产生的高温、高压气体无法及时向外扩散,以上反射与汇聚反复多次,能量逐渐衰减,舱内流场形成准静态压力。舱室角隅处容易造成冲击波和爆轰产物的汇聚,汇聚作用引起角隅处压力峰值增大,甚至大于初始冲击波波峰,焊缝连接处为舱室结构的角隅处,在爆炸载荷作用下最易发生破裂。

2.2 仿真结果

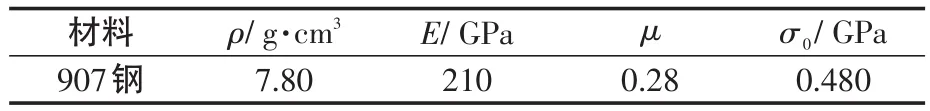

采用上述3种方法模拟舱室内爆炸中舱壁交界处的焊缝,模型均为实体164单元,舱壁所选用的采用塑性随动材料Plastic-Kinematic模型[10-12],材料参数为船用907钢,具体参数见表1。

表1 舱室的材料参数Tab.1 Material parameters of cabin

舱室内炸药均为65 kgTNT裸装药,装药密度为1.54 g/cm3,位于舱室几何中心,炸药质量相等起爆方式为中心起爆;舱壁均采用拉格朗日算法,空气和炸药均采用多物质欧拉算法,对称面施加对称约束,空气四周全部采用透射边界,运用流固耦合算法耦合空气炸药舱壁,在耦合界面上采用罚函数法传递能量;以上条件保证了除焊缝处不同外其他影响因素一致。仿真结果局部放大图如图3所示。

图3 3种方法角隅处焊缝破坏效果Fig.3 Damage effect of deck hatchcorners weld by 3 ways

从图3中可以看出,3种方法表示下的焊缝均不同程度地破损,且破损位置、尺寸基本一致,角隅处的破损与舱内爆炸描述相符,说明了3种等效模拟焊缝的方法是可行的。其中材料赋值法预留的焊缝位于各个舱壁上,随舱壁的厚度不同出现破损的效果不同,在图3中,可以看出较薄的隔舱壁出现了破损而侧舷与甲板尚未破损;在等效接触法中接触面的大小也直接影响了破损情况,这是由于在接触判定过程中面积参与计算的原因;在等效约束法中,焊点个数设置直接影响破损效果,个数较多时焊接强度大。

2.3 对比分析

材料赋值法需要预留焊缝位置,建模时舱室建为一体,网格划分采用映射网格,要求对应份数相同,其复杂程度远远大于后两者;等效接触法采用分开建模,仅在接触面设定接触即可,不要求网格一致,而等效约束法要求网格必须不一致。从建模与网格划分角度分析可知等效接触法较为便捷。

从计算耗时性讲,材料赋值法焊缝破损的原因是焊接材料由于达到失效强度而被删除,耗时大于后两者;接触的判别每运算一步都要判断是否到达失效准则,是否有穿透现象,耗时大于等效约束法。因此,等效约束法计算耗时少,CPU占有量较前两者也较少。

从计算准确度分析,材料赋值法在知道焊接材料参数的基础上真实反映了焊缝处的结构和失效过程;等效接触法与等效约束法都是将破坏载荷等效为法向载荷和切向载荷,是实际情况的简化,但不要求知道焊缝材料的具体材料参数;而等效约束法对焊点个数设置要求适当,焊点个数较少时约束强度不够,较多时不符合实际情况,个数设置不易把握,需要大量的仿真实验;等效接触法仿真结果与材料赋值法最为接近,较为真实地反映了焊缝处的破损情况。

综合分析,3种方法等效模拟焊缝的原理不同,但都可以不同程度地反映舱室内爆炸角隅处焊缝结构的失效效果,若准确掌握焊缝材料参数,要求全面观察焊缝处破损过程,可采用等效材料法,其单元失效之后删除过程是逐步完成的,可以详细观察舱室角隅最先破损的部分以及破损之后破口延伸过程;若焊缝材料参数掌握不全或完全不知的情况下,则可以选择等效接触法与等效约束法,其中等效约束法计算时间较短,但准确度不易把握;在具体仿真过程中应根据实际情况选择较为便捷且有效反映毁伤效果的方法。

3 结论

舱室内爆炸属于高度非线性大变形载荷,影响因素复杂,在实际工程案例中,可根据需要选择合适的等效方法。各个非线性动态有限元仿真软件虽然操作方法不同,但基本原理相似,本文以LS-DYNA为例,给出3种参考方法并得到如下结论。

1)材料赋值法的实效原理是炸药破坏载荷达到焊接材料失效强度时,焊接材料单元被自动删除出现破口;等效接触法的原理是将爆炸毁伤载荷等效为法向载荷与切向载荷,当满足实效准则公式时,接触实效产生破口;等效约束法是通过定义多个点焊约束,当法向载荷与切向载荷到达约束实效准则时,约束实效产生破口。

2)3种等效模拟舱室内爆炸焊缝结构的方法虽然原理不同,但均可以有效模拟舱室内爆炸过程中角隅处的破损情况,且破损结果近似。

3)材料赋值法较为准确地反映焊缝破损的最先出现位置及破损过程,但建模与网格划分较为复杂;等效接触法建模过程简单,网格划分无特殊要求,网格较粗的可以为主面,较细的为从面;等效约束法建模过程与等效接触法类似,当网格划分要求节点不重合。计算时间上等效约束法占用CPU与计算时间最短,但焊点个数设置不易把握,需要大量的仿真实验。

[1] 侯海量,朱锡,李伟,等.舱室内爆炸载荷特性实验研究[J].船舶力学,2010,14(8):901-908. HOU HAILIANG,ZHU XI,LI WEI,et al.Experimental studies on characteristics of blast loading when explodedinside ship cabin[J].Journal of Ship Mechanics,2010,14(8):901-908.(in Chinese)

[2] 孔祥韶,吴卫国,李俊,等.角隅结构对舱内爆炸载荷影响的实验研究[J].中国造船,2012,53(3):40-48. KONG XIANGSHAO,WU WEIGUO,LI JUN,et al.Experimental research of influence of corner structure on blast loading under inner explosion[J].Ship Building of China,2012,53(3):40-48.(in Chinese)

[3] 王建民,朱锡,刘润泉.爆炸焊接界面波形参数的影响因素[J].北京科技大学学报,2008,30(6):636-639. WANG JIANMIN,ZHU XI,LIU RUNQUAN.Influencing factors of wave parameters for the explosive welded bonding interface[J].Journal of University of Science and Technology Beijing,2008,30(6):636-639.(in Chinese)

[4] STOFFEL M,SCHMIDT R,WEICHERT D.Shock wave loaded plates[J].International Journal of Solids and Structures,2011,38:7659-7680.

[5] 侯海量,朱锡,梅志远.舱内爆炸载荷及舱室板架结构的失效模式分析[J].爆炸与冲击,2007,27(2):151-158. HOU HAILIANG,ZHU XI,MEI ZHIYUAN.Study on the blast load and failure mode of ship structure subject to internal explosion[J].Explosion and Shock Waves,2007,27(2):151-158.(in Chinese)

[6] 魏继峰,戴文喜,徐豫新,等.反舰导弹对舰船侵彻及内爆炸毁伤研究[J].振动与冲击,2012,31(20):162-165. WEI JIFENG,DAI WENXI,XU YUXIN,et al.Anti-warship missile penetrating to a warship and ship's inner-explosion damage[J].Journal of Vibration and Shock,2012,31(20):162-165.(in Chinese)

[7] 朱建方,王伟力,曾亮.舰艇舱室内爆毁伤的建模与仿真分析[J].系统仿真学报,2009,21(22):7066-7072. ZHU JIANFANG,WAGN WEILI,ZENG LIANG.Modeling and simulation of damage effect of ship cabin subject to internal explosion[J].Journal of System Simulation,2009,21(22):7066-7072.(in Chinese)

[8] 朱建方,王伟力.反舰导弹战斗部的侵爆毁伤效应研究[J].兵工学报,2010,31(S1):190-194. ZHU JIANFANG,WANG WEILI.Research on penetration and explosion damage effects of anti-ship missile warhead[J].Acta Armamentarii,2010,31(S1):190-194.(in Chinese)

[9] 吕进,王树有,王伟力,等.多种材料双层EFP数值仿真对比研究[J].海军航空工程学院学报,2013,28(6):669-673. LV JIN,WANG SHUYOU,WANG WEILI,et al.Com ination research on double EFP of manifold material simulation[J].Journal of Naval Aeronautical and Astronautical University,2013,28(6):669-673.(in Chinese)

[10] 王礼立.应力波基础[M].2版.北京:国防工业出版社,2005:112-114. WANG LILI.Foundation of stress waves[M].2nd ed.Beijing:National Defense Industry Press,2005:112-114.(in Chinese)

[11] 刘燕红,朱锡.舰用907A钢结构高频疲劳裂纹扩展实验研究[J].船海工程,2006(6):3-7. LIU YANHONG,ZHU XI.Experimental research on fatigue crack grow th rate of 907Asteel[J].Engineer of Ship,2006(6):3-7.(in Chinese)

[12] LSTC.LS-DYNA keyword user's manual[K].Version 971.California:Livermore Software Technology Corporation,2007:292-293.

Simulation Method of Ship Cabin Weld Based on LS-DYNA

HUANG Xue-fenga,FAN Zhuang-qinga,WANG Wei-lib,FU Leia,JIANG Ying-zia

(Naval Aeronautical and Astronautical University a.Graduate Students'Brigade; b.Department of Ordnance Science and Technology,Yantai Shandong 264001,China)

Three kinds of equivalent simulation method of weld was discussed such as material assignment method,equivalent contact method,equivalent constraint method.And then the three methods were comparative analyzed on the simplicity of modeling,the calculation of time,the accuracy of the results.The material assignment method reflect accurately the cabin weld appears first bread position and the break elongation process.By using the equivalent contact method,modeling and meshing process was simple,calculation time is proper,and calculation result is accurate.The calculation process was short,but the equivalent constraint method required non-coincide nodes,and handling the number of spot inside weld was difficult.

warship cabin;internal explosion;weld;numerical simulation

TJ410.3

A

1673-1522(2014)04-0365-04

10.7682/j.issn.1673-1522.2014.04.014

2014-02-28;

2014-04-23

黄雪峰(1983-),男,博士生。