一种新型转架式钢管吹吸灰设备的研制

2014-07-11谯正武李秀全胡三恩刘玲

谯正武 ,李秀全 ,胡三恩,刘玲

(1.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070;2.上海蓝滨石化设备有限责任公司,上海 201518)

钢管吹吸灰设备主要用于钢管预精整生产线,或钢管热处理生产线上,针对钢管内壁氧化皮、粉尘等杂质进行清除处理。目前,大多数钢管生产厂在清除钢管内壁氧化皮方面的工艺水平较低[1-2],设备落后,经常是钢管内壁氧化皮清除不干净,影响下一道探伤工序的准确性。 吹出的氧化皮及浮尘等杂质收集困难, 排放不达标,造成工厂环境污染严重。 另外,生产中经常出现同一台设备无法适应钢管直径大小不同的问题,严重影响了钢管处理效率。 为此,笔者总结国内现役吸灰设备的缺陷,设计开发了一种新型转架式钢管吹吸灰设备, 极大地提高了钢管处理效率。采用吹、吸相结合的技术,能够彻底清除钢管内表面的氧化铁皮及杂质。先进的除尘工艺保证排放达标, 消除了环境污染。 本文以处理钢管φ140~φ340 mm 的转架式钢管吹吸灰设备为背景,(以下简称φ340 mm 的钢管吹吸灰设备)详细介绍该新型设备的结构、工作原理及除尘工艺流程,为今后我国钢管热处理线及钢管预精整线吹吸灰设备的设计探索了一个新的发展方向。

1 设计要求

φ340 mm 钢管吹吸灰设备将钢管内表面的铁屑、氧化皮及灰尘清除干净,并且具有收集铁屑及氧化铁皮的功能, 保持生产车间内不受污染,排放后的烟尘要达标。

1.1 待处理钢管的主要技术参数

外 径 φ140~φ340 mm

壁 厚 6.0~35.0 mm

长 度 4000~13500 mm

钢管状态 热轧、矫直、锯切(预精整线)

淬火回火、矫直、冷却(热处理线)

1.2 生产能力与排放要求

钢管最大处理量 不小于120 根/h

烟尘处理后排放浓度 ≤20 mg/Nm3

2 设备总体结构及组成

钢管吹吸灰设备安装在钢管热处理线冷床,或预精整线定尺切管机后,用于对热处理后的钢管进行吹灰和吸灰处理, 清除钢管内表面的铁屑、氧化铁皮及灰尘。

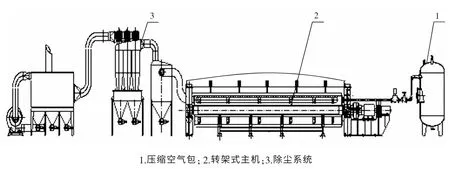

钢管吹吸灰设备主要由压缩空气包、转架式主机、除尘系统及电控系统等组成。 机械总体结构如图1 所示。

图1 转架式钢管吹吸灰设备机械总体结构

3 主要机械结构及工作原理

3.1 压缩空气包

主要由空压机、 储气罐和控制阀门等组成,主要作用是为吹吸灰设备提供吹气气源及辅助动力[4]。

3.2 转架式主机

转架式主机是钢管吹吸灰设备的核心部件,与传统及同类型设备相比主要差异如下:

(1)采用带制动的变频制动电机驱动转架旋转,可根据生产状况调节变频电机转速来改变钢管处理效率;

(2) 在变频制动电机和转架中间增设制动器,采用制动器和变频电机自带制动器双重制动可精确锁定钢管预停留位置;

(3)采用手轮调节式吹气头结构,使吹气头中心与待处理钢管中心对中,更利于形成强大的文丘里效应,增强钢管处理效果;

(4)采用周向6 个等分U 型腔室布置,并在每个腔室布置根据适应一定管径范围相切的包络线设计的U 型聚氨酯托架, 外加可调舱盖和密封薄橡胶板,不仅可消除钢管进入转架时碰撞的噪声, 也能适应处理管径大范围变化的钢管,同时可将待处理钢管置于密闭空间, 有效避免吹、吸灰时浮尘泄漏,引起生产车间污染。

(5)吸灰头总成采用伸缩式结构,安装在除尘系统的吸入口上,钢管到达吸灰位置时,伸缩式吸灰头伸出将钢管端部封住,利于吸灰,同时避免灰尘泄露。

(6) 采用在6 个U 型腔室周向布置径向滚轮系统,使整个转架由支撑架扶正,确保在转动过程中平稳可靠,避免了处理大管径钢管时由于钢管过重引起转架弯曲变形,转动不灵活。

新型转架式主机结构组成如图2、 图3 所示。

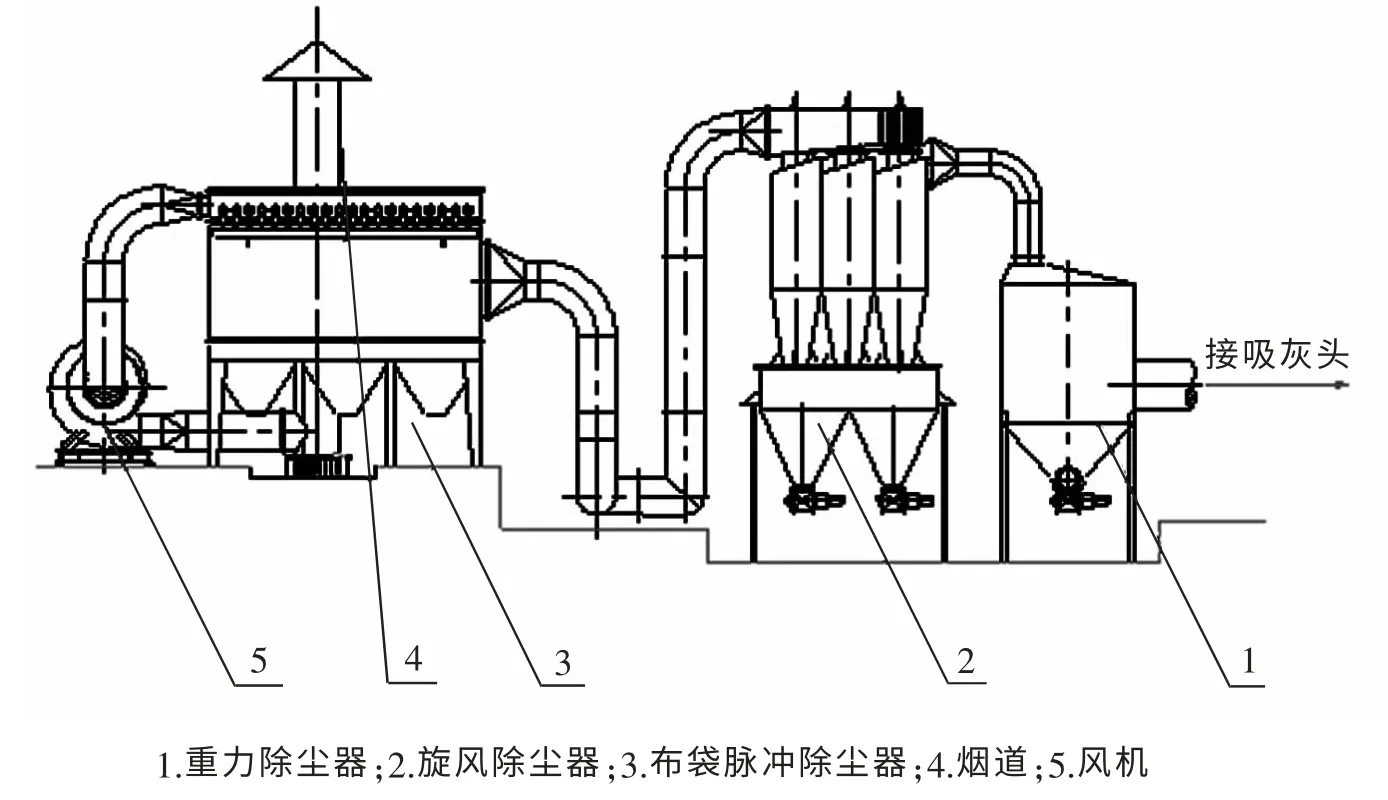

3.3 除尘系统

针对钢管热处理线及钢管预精整线上现役的吹吸灰设备排放达不到环保标准这一现状,新型转架式吹吸灰设备除尘系统采用重力除尘设备、旋风除尘器及布袋脉冲式除尘三级除尘的先进工艺设计。 其机械结构如图4 所示。

除尘工艺流程: 吸灰头→重力除尘设备→旋风除尘器→引风机→烟道排出。

(1)重力除尘器。 在伸缩式吸灰头后部串联布置一套重力预除尘器,用来捕集大于40 μm 的粉尘,重力除尘装置下部安装有自动卸料器。

(2)旋风除尘器。 钢管内的粉尘经过旋风除尘器,较大的颗粒分离进入下部灰斗内,安装在下部的自动卸料器定期清除,较小颗粒粉尘进入布袋脉冲除尘器再次分离。

(3)布袋除尘系统。 布袋脉冲除尘系统选择脉冲式袋除尘器。 由于高压逆气流的反吹作用,使滤袋外壁上的粉尘落入下部灰斗内,通过自动卸料器排出机体。 脉冲阀由PLC 清灰程序控制器自动控制,脉冲时间和脉冲间隔根据含尘量能够进行调整。在除尘装置出风口处设置引风机一台,以提高系统的排风效率。

3.4 电控系统

电控系统完成钢管的吹、吸灰控制、旋转式转架主机的运动控制,通过PLC、现场检测元件和人机界面完成钢管的上料、下料、吹灰、吸灰的自动控制[5-6]。 PLC 选用西门子公司S7-300系列。 配两块DP/DP COUPLER, 一块以太网卡。 具有与其他设备通讯功能。 具有自动和手动控制功能。

3.5 新型转架式吹吸灰设备工作原理

以处理单根钢管为例,其工作原理可简化描述为:钢管经进料架上料时,检测开关元件检测到后,发出指令,可调节吹气头就位,变频制动电机转动,带动转架旋转,钢管经进料架进入转架的U 型腔室内并被置于U 型聚氨酯托架上, 随着转架旋转钢管到达A-A 剖面中最顶端,位置检测元件发出指令,变频制动电机停止工作,并利用自带的制动系统进行预制动,达到系统设定延迟时间后,控制系统发出指令,制动器制动,转架停止转动,钢管位置被精确锁定在A-A 剖面中最顶端, 钢管中心与可调节吹气头中心对中。 控制系统发出指令,压缩空气包打开开关, 压缩空气快速通过钢管内壁,并产生强大的文丘里效应,将钢管内壁氧化皮及粉尘带走,并经过吸灰头、重力除尘器、旋风除尘器、布袋除尘器三级过滤后,达到排放标准,排出厂外。钢管吹吸灰处理结束。此时,控制系统发出指令,制动器制动松开复位,变频制动电机复位开始转动,下一根钢管进料架上料,刚被处理的钢管由于自重将通过出料架出料。 如此循环作业,设备利用率较高,大大提高了生产效率。

4 现场运行工业考核结果

适应钢管规格 φ 140 ~φ 340 mm

图3 转架式主机端面图

图4 除尘系统

适应钢管长度 7 000 ~13 500 mm

处理钢管能力 150 根/h

供气量 18 000 m3/h

气压 6 500 Pa

总装机功率 45 kW

处理后粉尘浓度 <15 g/m3

设备现场运行表明, 在钢管热处理生产线中使用该新型旋转式吹吸灰设备能有效提高钢管处理效率, 同时大大降低了工厂环境污染,达到了真正的节能减排。

5 结论

(1)研制开发的φ 340 mm 钢管吹吸灰设备,已成功应用在建龙某无缝管厂,经过半年多的生产证明,具有生产效率高和钢管内壁除尘效果好的优点,排放的烟尘颗粒度小于15 g/m3,完全达到了环保标准。

(2)在生产过程中发现,虽然采用可伸缩式吸灰头设计,但当处理钢管长度较短时容易因伸缩式吸灰头适应困难,需清理积灰,从而降低了设备的生产效率, 这是生产过程中遇到的新问题,也是下一步需要革新的一项新技术——自动适应管径变化的吸灰头。

(3) 本设备创造性地集成了三项新技术:吹气和吸气相结合的新技术;重力、旋风及脉冲式布袋三级除尘新工艺;吹灰头自动适应钢管长度和管径变化的新技术。彻底清除了钢管内表面氧化皮等杂质,成功地解决了钢管在吸灰过程中存在环境污染的难题,有效提高了钢管热处理线和精整线的生产效率,为我国钢管热处理生产线吹吸灰设备研究探索了一个发展方向。

[1]高波.无缝钢管厂精整线除尘系统概述[J].黑龙江冶金,2002(4):25-26.

[2]朱甲兵,樊桂林.冷拔钢管内表面除灰装置的设计与应用[J].钢管,2010,39(3):34-36.

[3]李秀全,谯正武,胡三恩.新型φ 340 mm 钢管吹吸灰设备研制[J].石油矿场机械,2013,42(12):1-6.

[4]成大先.机械设计手册[K].北京:化学工业出版社,2004.

[5]程波,潘汶,张明灿.新型钢管除灰装置的设计[J].新设备,2004,33(4):36-38.

[6]陈明,刘小虎,李秀全等.散装物料干混装置风力系统设计计算[J].石油矿场机械,2005,34(1):107-108.

[7]解庆,马永刚,何宏伟,等.油套管生产线设计[J].石油矿场机械,2010,39(9):45-48.

[8]钟文,朱世飞,曹崇辉,等. 石油矿场机械[J],2008,37(2):43-45.