海洋石油钻井平台用自带刹车气动马达的研制

2014-07-11柳水清

柳水清

(烟台市石油机械有限公司,山东 烟台 264001)

防喷器气动吊移装置是保障海洋石油钻井平台或油田钻井装备生产安全的关键设备。中国石油天然气公司、中国海洋石油总公司使用的钻井平台,在执行海外石油钻井合同时,防喷器气动吊移装置已成为钻井平台上必须的标配。而该种设备多从美国英格索兰等国外公司进口。为掌握关键设备核心技术、 实现进口设备的替代,以节约成本缩短配套周期,增强民族工业产业竞争力,必须及时研发该吊移装置的核心部件——作为动力源使用的自带刹车气动马达。

1 自带刹车气动马达的结构

海洋石油钻井平台用自带刹车气动马达应实现以下特定的要求:(1) 由于海洋石油钻井平台的工作空间十分有限,且对安全性能有很高的要求,因此用于自锁的控制机构,必须在满足尺寸要求的前提下,能够具有高可靠性。(2)必须具有在动力源失效时,马达能够实现自动锁定。(3)防喷器负荷大,有的达60 吨,而且负荷的悬停有精确的位置要求,因此马达应满足在高起重负荷与频繁启停时的灵敏性与性能稳定性。

为实现气动吊移装置对马达的特殊要求,本公司在借鉴为高气压潜孔钻机配套的行走减速器产品结构的基础上,制定了如下设计方案:

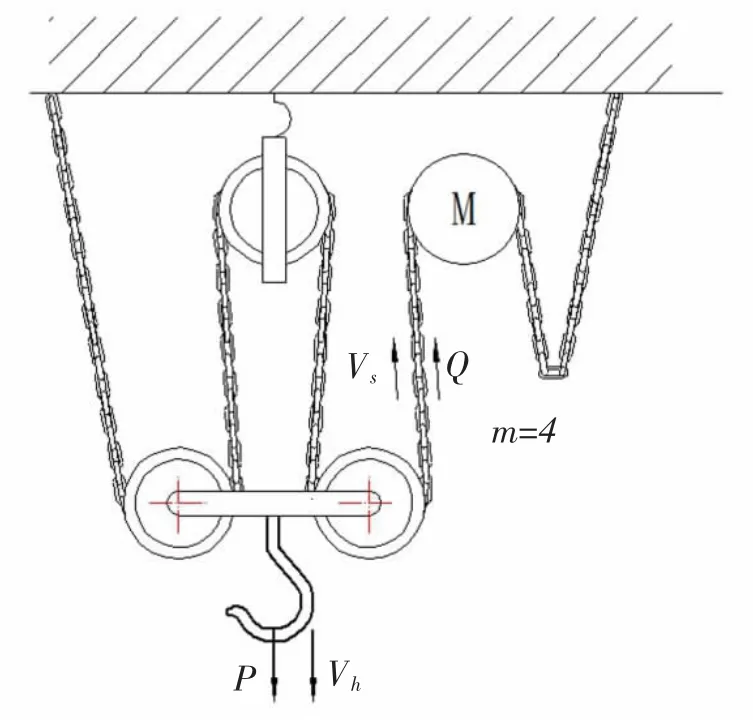

如图 1 所示,1 为马达动力部分,2 为压板,3为刹车弹簧,4 为刹车静片,5 为刹车动片,6 为刹车活塞,7 为压盖,8 为隔离套,9 为主轴,10 为刹车壳体。

图1

2 气动马达刹车机构的工作原理

压缩空气自图1 的进气口A 进入刹车控制室右侧,推动刹车活塞克服弹簧3 的弹力,移至刹车控制室的左端极限位置,从而使刹车静片4和刹车动片5 脱开, 解除刹车片对输出轴的制动。这时马达可根据压缩空气的供给情况按要求的旋转方向实现动力输出。 如进气口A 的压缩空气被释放, 刹车活塞在弹簧3 的弹力作用下,推至刹车控制室的右端极限位置,从而使刹车静片4 和刹车动片5 贴合而产生摩擦力,实现刹车片对输出轴的制动。

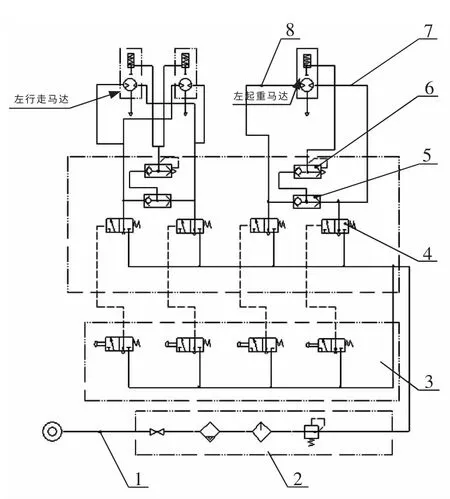

该马达的自动刹车特性通过与其配套的气动系统来实现。 气动系统的原理如图2 所示。 以左起重马达为例,气源通过进气管路1 进入气动三联件2,然后分成两路,一路进入气动控制主阀的进气端,一路进入按钮盒3 的进气端。 如没有按下按钮阀,主阀的进气与出气口处于截止状态,马达没有动力输入,而且刹车活塞在弹簧的作用下使马达主轴被刹车机构制动,这时马达处于刹车状态。 当按钮盒的按钮阀被按下时,通过按钮阀输出的先导控制气体使主阀的阀芯换位,主阀的进气与出气口被接通, 压缩空气分为两路,一路进入起重马达一端的进气口驱动马达产生旋转动力;另一路通过梭阀5、快排阀6,使马达刹车机构解除对主轴的制动,马达主轴此时便在压气的作用下按控制要求的方向旋转。

当按钮阀松开后, 控制主阀的阀芯换位,主阀进气口的压缩空气被关闭,马达一方面失去驱动力,另一方面进入刹车控制腔的压缩空气通过快排阀6 被迅速排空,刹车活塞在弹簧的作用下立即实现制动, 起重马达即刻处于刹车状态,从而使起重负载实现按要求的位置悬停。

图2

图3

3 马达刹车机构的设计

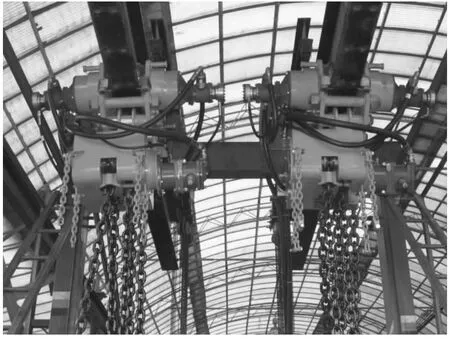

马达的实际工况如图3 所示。起重马达用螺栓通过法兰盘联接到减速箱体上,减速箱体内有两级减速机构。 通过该减速机构,马达的回转扭矩得以驱动链轮通过图4 所示的滑轮组机构,实现负载的提升。

刹车机构的设计,是根据客户的负载提升要求,即负载提升速度、负载重量,以及与马达相配套的减速机构的具体配置,计算出马达输出端所需要的转速及扭矩,根据这两个参数,以及马达刹车片所采用的材质情况,计算出刹车片、刹车弹簧、刹车活塞的结构尺寸,进而完成相应马达刹车机构的设计。 现以FQ60 型起重吊移装置为例,将其设计步骤简述如下:

已知:

负载起重速度Vh≥0.5 m/min

负载重量P=60 t=588 000 N

驱动链轮的节圆周长c=0.54 m

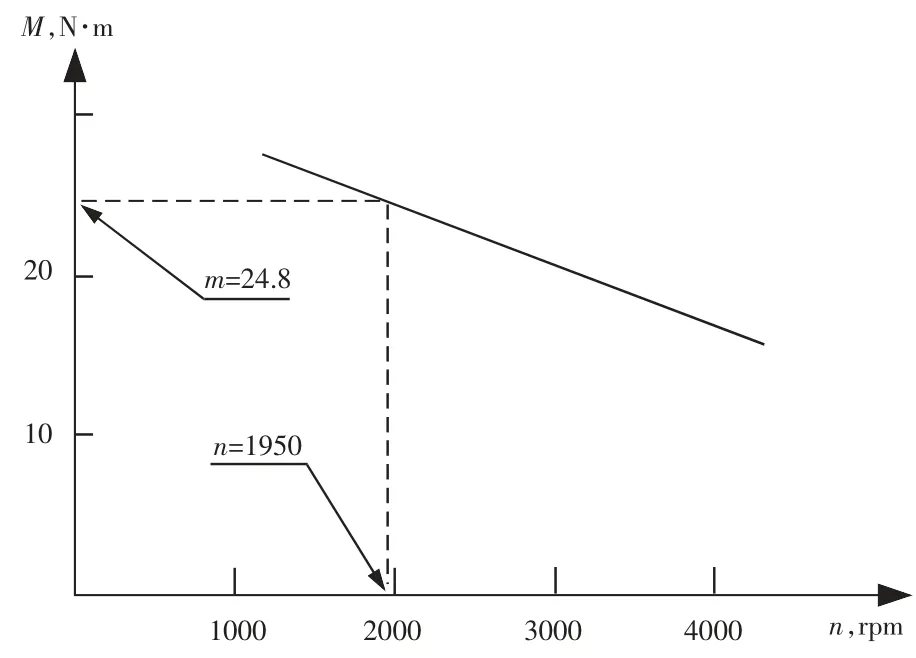

滑轮组的结构如图3 所示。根据滑轮组的原理,单联滑轮组[1]:

m=n(设计手册上册2 P1368)

式中

m——滑联组倍率

n——悬挂物品挠性件分支数。 本结构中n=4。

驱动链轮通过两级减速器与气动马达相联接。

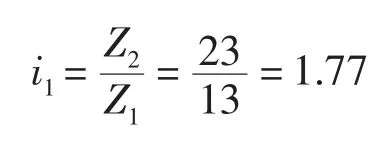

第1 级减速器为一对直齿减速:

Z1=13,Z2=23

则第1 级减速器的传动比为:

第2 级减速器为三对直齿减速。三对齿轮的组合情况如表1:

则第2 级减速器的传动比为:

表1

设马达的额定转速为n, 额定输出扭矩为M,驱动链轮的转速为n′,驱动链轮的输出扭矩为M′, 驱动链轮的直径为D, 链条的线速度为vs,链条的张力为Q,根据图3 所示滑轮机构的工作原理,得出:

(设计手册上册2 P1368)

式中vh负载起重速度, 亦即动滑轮组的速度

式中 n′—— 驱动链轮的转速

c —— 驱动链轮的节圆周长

式中 n——马达的速度

i1——第1 级减速器的减速比

i2——第2 级减速器的减速比

综合公式(1)、(2)、(3),得

图4

经计算,n ≥1 882.8 r/min

(设计手册上册2 P 1368)

式中 P——链条的张力,亦即挠性件自由端牵引力

Q——负载的重力,亦即起重量

式中 M——驱动链轮的输出扭矩

D——驱动链轮的节圆直径

式中 D——驱动链轮的节圆直径

C——驱动链轮的节圆周长

式中 M——马达的输出扭矩

M′——驱动链轮的输出扭矩

i1——第1 级减速器的减速比

i2——第2 级减速器的减速比

综合公式(5)、(6)、(7)、(8),得

根据摩擦离合器的计算公式

式中 S——刹车活塞施加给刹车片组合的轴向力

Mn——许用传递扭矩。 Mn≥M=24.8 N·m

k——工作情况系数。 查表得,k =2.5

i——摩擦片的对数。 本刹车机构根据安装尺寸要求,设计i =6

f——摩擦系数。 查表得, f=0.2~0.3,取0.25

Dp——摩擦片工作面的平均直径。 由于结构尺寸限制,Dp=102.5 mm

代入公式(10),得 S≥806.5 N

本刹车机构使用6 根圆柱螺旋压缩弹簧。根据弹簧的自由高度、压缩长度、工作负荷,设计出弹簧尺寸为

D2=12,d=2,H0=30,n1=8 (设计计算过程略)

4 马达动力部分的确定

为提高产品通用性,马达的动力部分采用本公司常规产品TMY 系列叶片式气动马达结构。马达动力部分选型过程简述如下:

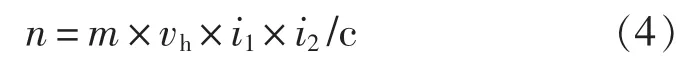

仍以FQ60 产品为例。 根据本公司生产的功率相近的马达性能曲线,在曲线图上根据吊移装置在起重负载时,马达应输出的扭矩,找出对应的马达转速。 其转速满足n≥1882.8 r/min 要求的功率最小的马达, 即可作为本产品的动力部分。

图5

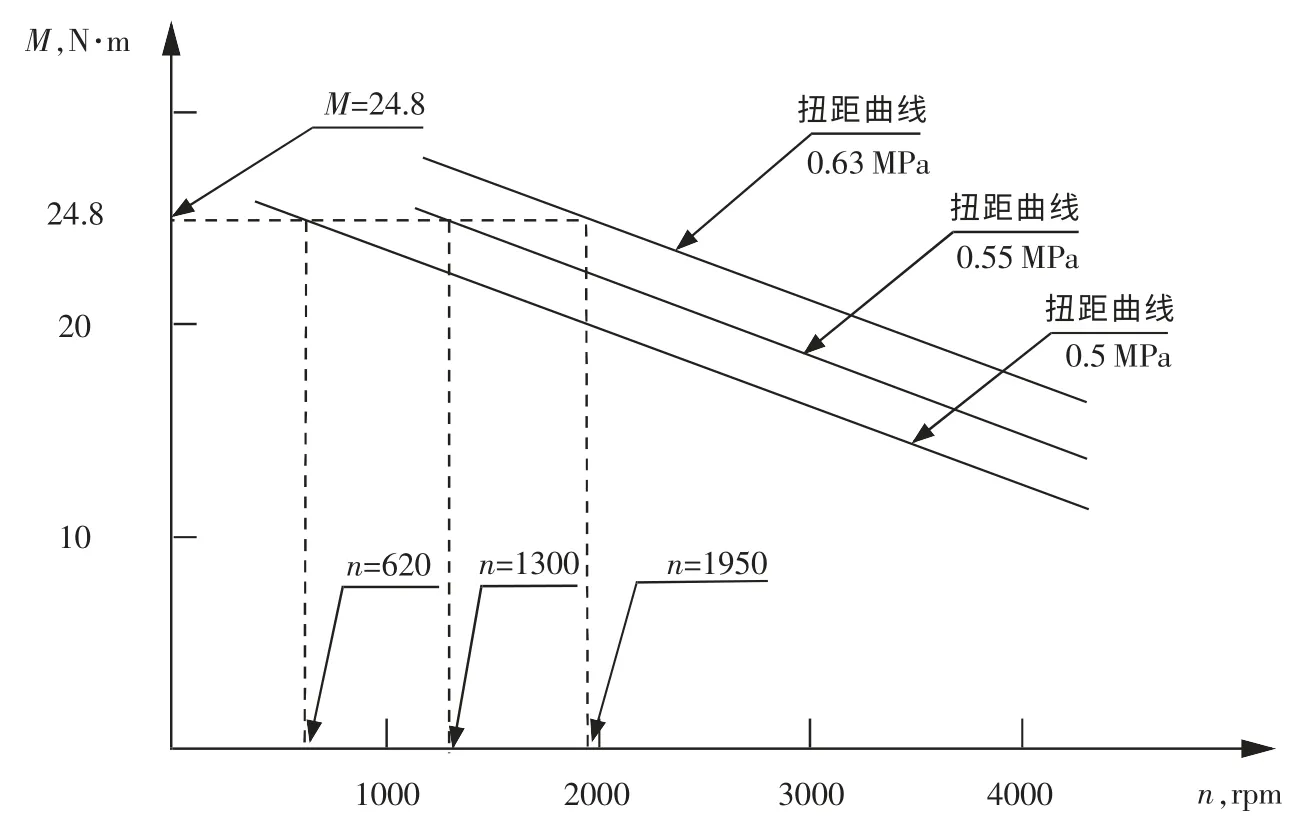

经过反复比较, 动力部分选定本公司产品TMY6 马达结构。该马达在气压0.63 MPa 时的性能曲线见图4。 通过性能曲线马达输出扭矩在24.8 N·m 时,转速为 1950,符合 n≥1 882.8 r/min的要求。

5 生产及使用中出现的主要问题解决的方法

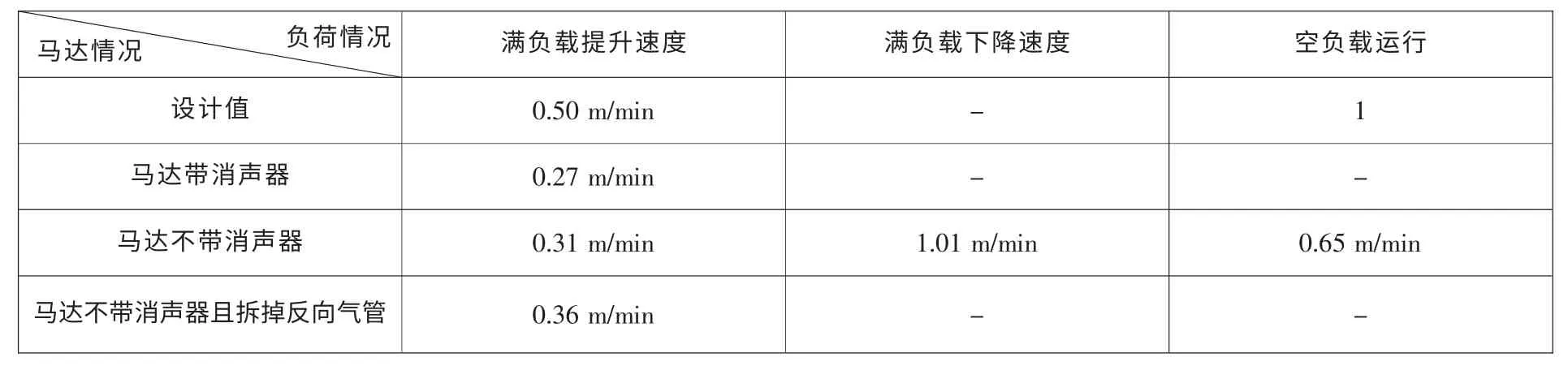

(1) 在实际工作中起升速度达不到设计要求。 设计值与实际工作状态下的数据情况见表2。

通过表2 可以看出,实际状态下满负载的提升速度与设计值相差较大。产品是根据马达在试验台上实际测得的性能曲线而进行提升速度的设计,不应存在如此大的误差。经仔细分析,断定问题出在马达进气口处的实际气压过低。马达在试验台上检测时,储气罐由3 米的气管与马达相接,而在实际工作中,如图2 所示,气源首先通过10 米的气管连到气动三联件上,其次再由20 米的气管连到主控制箱上,而后压缩空气经过主阀后再由2 米的气管连接马达。因此,实际工况下,马达进气已远达不到0.63 MPa, 而只有0.50~0.55 MPa 左右。 压力损失的概算参见《长气管空气流量的计算》 一文[2]。 根据在试验台上0.55 MPa、0.50 MPa 气压下测得的气马达性能曲线,其提升速度的分析见图6。

表2

通过图6 的分析可以看出, 在满负荷起重时,0.55 MPa 气压下,马达输出转速为1300 rpm,而在0.50 MPa 气压下,马达输出转速为620 rpm。通过公式(4)进行反算,此时负载提升速度分别为 0.35 m/min、0.16 m/min。

针对实际工作中存在的问题,本公司采取了四个方面的解决办法:(1) 原来的夹布胶管全部换成钢丝缠绕的高压胶管,避免夹布胶管刚性太低,容易在实际使用中打死弯,造成压力过度损失的问题,并适度增加了胶管通径;(2)将气管接头一律改为液压管接头, 进一步改善了节流问题;(3) 在马达排气口, 用排气更加通畅的消声罩,取代了原来排气阻力相对较大的金属烧结式消声罩。(4)对气源的供气压力提高了要求。通过以上措施,很好地解决了马达提升速度不够的问题。

图6

(2)负载行走速度过快。 负载的移位通过行走马达驱动钢轨上的钢轮来实现。由于行走阻力很小,加之气动马达具有软特性[3],造成行走速度过快。 采取的措施是在行走马达进气接头上安装可调式节流阀, 从而限制马达的输出速度。

(3)马达刹车的控制不够灵敏。 在实际使用过程中,马达的制动与按钮阀的操作指令间存在明显的延迟,影响了对负载悬停位置的控制精度。 经分析,判定是由于驱动马达刹车机构的压气排气速度跟不上引起的。 在驱动刹车活塞打开刹车的压气换向后,残余气体要通过刹车进气管路、梭阀、马达进气管路(此时处于排气状态)、主阀的排气口来排放,在压力降至足够低前,马达是不能实现刹车的。 为此,在梭阀前加装了快排阀, 可保证解除刹车气压后,残余气体通过快排阀迅速释放,从而保证了刹车机构的灵敏性。 改进后的系统,很好的满足了起重装置刹车灵敏性的要求。

(4)马达长时间停用后,存在有的刹车打不开,造成马达无法启动的现象。 经过多次现场分析,最终将问题锁定在马达刹车活塞的密封结构上。 由于压缩空气中难免带有微量的尘土及水汽, 停用后受到现场光照及温度的影响,造成密封圈老化失去弹性,造成压气推不开活塞。 改进后采用组合式密封结构,成功的解决了马达无法启动的问题。

6 优缺点及改进的意见

气动马达作为动力输出装置,具有动力单一、体积小巧、安全可靠、输出扭矩大、易实现无级调速、抗污染及水汽能力强、具备软特性等优点,适于负载变化剧烈、反复启停、频繁换向的工况,以及易燃、易爆、高温、潮湿、粉尘等恶劣工作环境。 本公司研发的自带刹车气动马达,集成了自动刹车保护机构,结构紧凑、尺寸小巧、性能稳定,不仅适于海洋石油钻井平台、油田钻机等石油开采部门,作为防喷器吊移装置动力源使用,也可广泛应用于化工、煤炭、基建等行业高危场合下作为提升装置的动力源使用。

该马达以压缩空气为动力,也必然具有气动产品自身的一些缺点:噪声高、振动大、动力线路与电动装置相比难以布置等。 此外气动马达的软特性也有不利的一面:动力输出波动幅度较大。 反映在运行速度上,在低载荷工况下运行速度过快等情况,容易超出操作人员预判而引发不必要的危险等。 为进一步提高产品的适用性、安全性,应对其存在的缺陷进行改进。对于产品噪声,除了应选择性能良好的配套元件外,还应在产品主机设计阶段应予考虑。 对于振动、线路布置问题,应增强相应夹持机构的设计,并采用重量轻、性能好的高新配套产品。 对于运行速度波动大的问题,除采取相应的节流阻尼措施外, 还应建立模拟实验装置,尽可能将问题消灭在出厂阶段。

[1]机械设计手册(上册 第二分册)(第二版)[K].北京:化学工业出版社,1987.12,1097、1219~1221.

[2]曹元彪.长气管空气流量的计算[J].凿岩机械气动工具,1991(1),25~26.

[3]www.China-airmotors.com/Article/jg/4474.html[EB].