一字型钎头一次成型工艺及模具设计

2014-07-11王富华

王富华

(天水风动机械有限责任公司 技术中心,甘肃 天水 741020)

0 前言

图1 所示一字型钎头,由于损耗大、用量多,是钎具行业量大面广的产品。过去钎头的生产主要采用圆棒料经车、铣等切削工艺加工,因外形复杂,机械加工难度大,材料利用率低,导致生产成本居高不下。 目前普遍采用挤压成型,根据成型温度的不同可以分为冷挤压、温挤压、热挤压。冷挤压时,零件精度高,但变形抗力大且必须采用后续退火工序,从而加大了生产成本;温挤压成型时将毛坯加热到某个适当温度(在结晶温度以下),其特点是成型压力低,尺寸精度接近或相当于冷挤压零件,且可连续生产,但模具存在严重的早期失效现象,模具寿命短;热挤压可降低变形抗力, 但零件的表面质量和尺寸精度下降,而生产成本较低。根据情况我公司采用热挤压成型。

图1

1 热挤压成型模具的结构及工作原理

因钎头形状为上小下大, 为了顺利脱模,故采图2 的结构,其工作过程如下。

首先把模具安装在压力机上,使模具处于开启状态。 把加热到预定温度的毛坯放入凹模型腔,压力机下行,带动冲头进入型腔,金属坯料在冲头作用下发生塑性变形,并充满型腔。 成型结束后,冲头上行,然后启动顶出气缸,凹模拼块在顶杆的作用下向上运动,同时凹模拼块受预应力圈的限制,产生横向开模,当开模距离大于工件直径后,钎头即可取出。

2 模具主要零件的设计

2.1 凹模锥度的确定

图2

图3

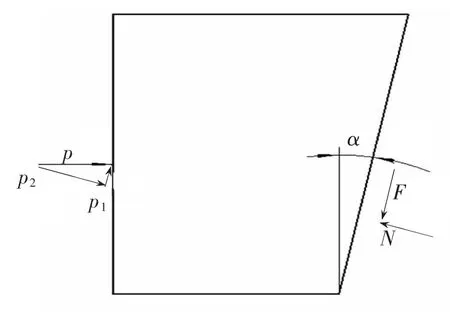

钎头挤压成型模具中, 受钎头形状的限制,凹模必须采用半模拼块结构,才能保证脱模。 在此结构中凹模拼块与预应力圈的配合锥度α 十分重要。 成型时凹模拼块受力如图3 所示,p 为预应力圈作用在凹模拼块上的胀模力。

垂直于配合面的分力p2=p cosα=N

平行于配合面的分力p1=p sinα

F=f× N=f× p cosα

当 p1< F 即 tgα < f 时,凹模自锁,凹模拼块不会上浮。

当 α 增大,当 tgα > f 即 p1> f,此时,凹模拼块就会上浮,使凹模拼块分开,因而产生飞边,钎头尺寸也会发生变化。

当凹模为圆锥面时,凹模拼块上浮后,凹模与预应力圈之间的锥面接触变成线接触,凹模拼块在胀模力产生的弯矩作用下极易断裂,因此从凹模受力来考虑,角度α 不能取得太大。

查得滑动摩擦系数 f=0.15~0.3, 则 α=9°~17°。考虑成型设备的顶出行程和模具的强度,经试验,取α=13°,这样可以保证顺利脱模。

2.2 冲头

图4

为了满足产品形状的要求, 且便于装卸,冲头采用图4 所示的整体式结构。冲头经过特殊工序处理,以提高冲头的寿命。

3 止动装置的设计

图5

挤压成型结束后,冲头上行时,钎头对冲头的抱紧力过大,就会将凹模拼块提起,凹模拼块自动分型,钎头就抱在冲头上不能分开。 这样不但降低工作效率,有时还会让冲头报废,为此我们专门设计了止动装置(见图5),凹模上行时四个止动销限制了凹模拼块的横向开模,依靠下面拉紧块,凹模不能向上运动。 这样凹模就能够与工件有效地分开,然后利用顶出装置将工件从型腔中顶出。

4 钎头热挤压过程

钎头热挤压成型过程如下:

(1)下料。 采用与钎头圆柱部分直径相同的圆形棒料作为毛坯,坯料的长度根据零件的体积确定。

(2)加热。 将毛坯在中频炉里加热到1050±50 ℃。

(3)清除氧化皮。 由于在这个温度下毛坯表面氧化皮严重,需清除掉毛坯表面氧化皮。

(4) 润滑。 在冲头和凹模拼块上涂抹润滑剂。

(5)成型并取出钎头。 毛坯放入凹模后,压力机下行,带动冲头,挤压一次成型,自动延迟几秒后冲头上行。 顶出气缸动作,凹模拼块在顶杆的作用下向上运动,因凹模拼块受预应力圈的限制而产生横向开模, 当开模距离大于工件直径后,取出钎头。

5 润滑剂的选择

良好的润滑能降低变形抗力、降低压力机设备吨位,减少模具的磨损,提高表面质量。热挤压由于温度过高,润滑剂首先应具有足够的热稳定性,在高温下具有良好润滑效果,其次还应有良好的粘附性,在高温下能均匀粘附在坯料或型腔的表面,不形成堆积。

目前热挤压成型所用的润滑剂种类较多,运用在钎头生产中有的润滑效果不好,有的使用不方便[1]。通过多次试验比较,我们配制了一种适合于此类热挤压下的润滑剂。 本润滑剂系胶体状,采用高纯度石墨微粉,以水为载体,加入适宜的粘结剂、分散剂、悬浮稳定剂及涂膜增强剂。在成型前涂刷在冲头和型腔表面,可以取得良好的润滑效果,提高模具的寿命。

6 结束语

本文中介绍的钎头热挤压成型技术已在我公司投入使用,实现了批量生产,生产效率和材料利用率都有了显著的提高, 取得了可观的效益。

[1]吕炎.锻压成型理论与工艺[M].北京:机械工业出版社,1991 年:295~298,488~493.