汽车12.5 m 纵梁封板成型模具的铸造工艺设计与生产实践

2014-07-11李章新郑建斌张志清

李章新,郑建斌,张 祥,张志清

(福建兴航机械铸造有限公司,福建长乐 350203)

纵梁封板成型模具是用于生产车辆底盘纵梁封板,要求相对不高的民用载重汽车的纵梁封板成型模具制作多采用分块制作,组装拼接而成。但军用特种载重汽车对车辆底盘纵梁封板要求极高,军用12.5m纵梁封板成型模具是目前国内第一家独立设计制造的、最长的、整体压制的模具,压力机吨位达6300t.其使用状况决定了纵梁封板成型模具不但需要有很高的机械性能,而且需要有较高的冲击性能和反复使用性能。因此,纵梁封板成型模具铸件组织必须致密,整体有良好的铸造内在质量,无铸造缺陷,铸件必须符合JB/T5000.14-2007Ⅱ级磁粉探伤及超声波探伤检测标准的质量要求。

根据产品结构工艺性及技术要求入手,通过工艺方案的确定,工艺参数的选取,生产过程的质量控制等方面对纵梁封板成型模具的工艺技术、过程控制进行了探索性研究和针对性实践,取得良好效果,为类似铸件的生产,积累了一些新的工艺参数和生产技术经验。

1 技术条件及结构工艺性

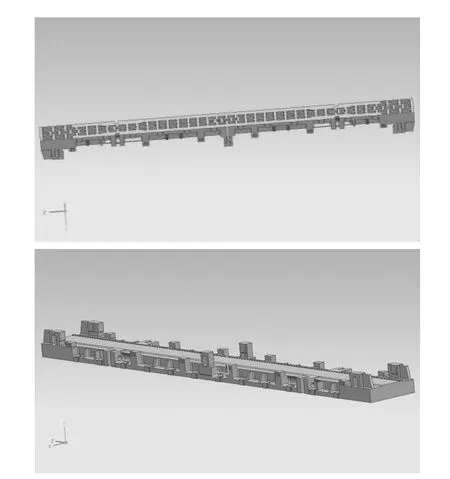

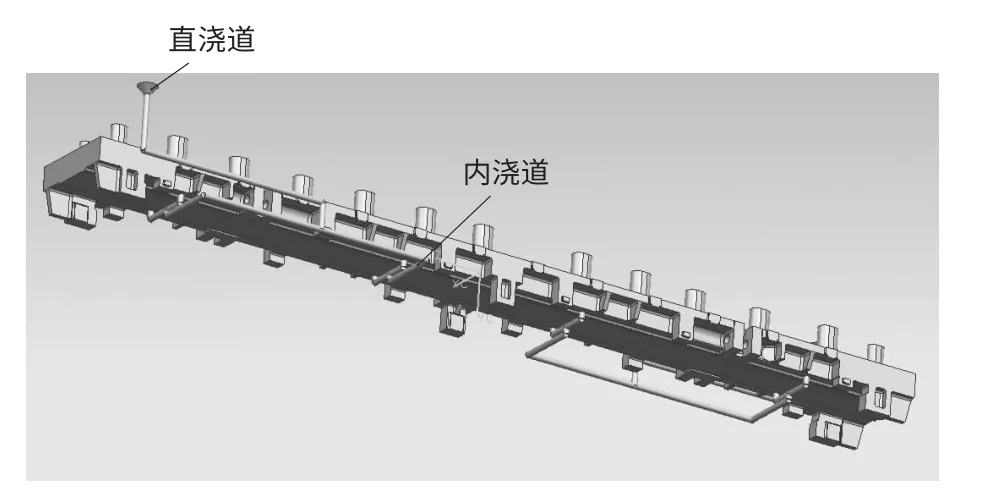

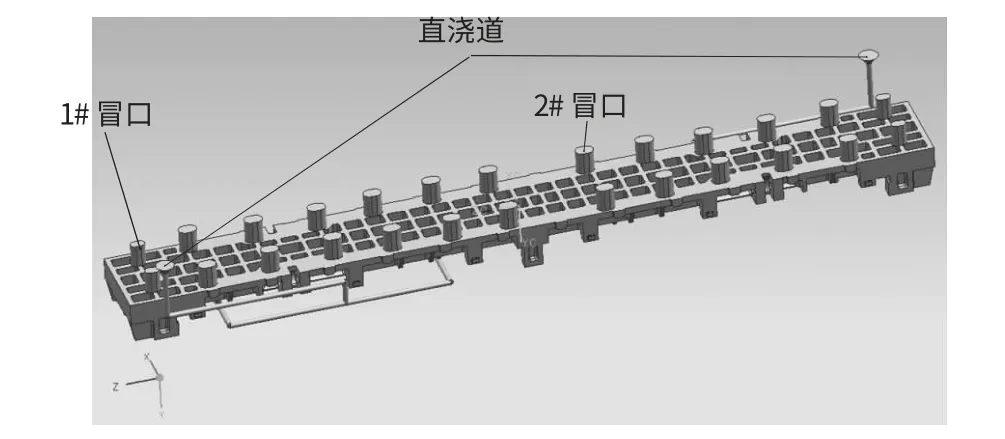

铸件结构简图如图1所示。

1.1 轮廓尺寸、化学成分及机械性能

长度12500mm、宽度1380mm、高度580mm,工作面12500mm×720mm×280mm,结构左右对称、前后对称。模具材质为ZG270-500,毛重约42t.主要化学成分及机械性能如表1、表2所示。

1.2 主要技术要求

1)纵梁封板成型模具必须整体铸造成型,机械性能应满足国标GB/T33522—2009要求。

2) 工作表面按机械行业标准(JB/T5000.14-2007)进行磁粉探伤检查,探伤等级Ⅱ级,所有位置均按机械行业标准(JB/T5000.14-2007)进行超声波探伤检查,探伤等级Ⅱ级。

图1 纵梁封板成型模具结构简图

表1 主要化学成分 (质量分数,%)

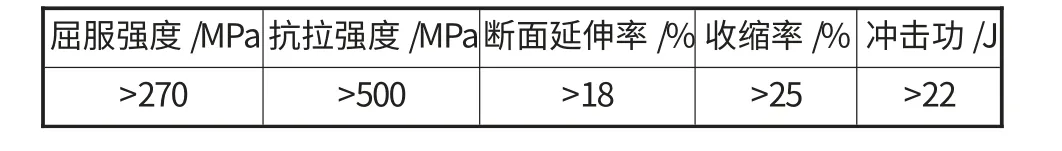

表2 主要机械性能

3)铸件应充分考虑其收缩量,铸件所有加工面均需放置加工余量,铸造公差按JB/T5000.6-2007 CT14级执行。

4)铸件应进行热处理,消除应力,消除魏氏组织,改善晶粒组织结构。

1.3 铸造工艺性分析

纵梁封板成型模具铸件具有四个显著特点:

1)长度特别长,达12.5m,是我公司成立以来承制生产的最长铸件;

2)质量要求特别高,纵梁封板成型模具工作中要承受6300t较大工作载荷,因此铸件不能有裂纹、砂眼、气孔、缩孔等缺陷,需进行磁粉和超声波探伤检查;

3)泥芯特别多,成型模具不仅自身泥芯多,而且造型方式主要以组芯造型为主;

4)重量特别重,铸件净重达42t,钢水重量达66t.

这4个特点,给铸造工艺设计与生产组织带来了以下3个方面难题:

1)铸件尺寸及形状控制难度大。由于成型模具长度长,长度方向铸件阻碍较大,而且存在较多可能影响铸件变形因素。

2)容易出现铸造缺陷。由于模具又长又重,而且泥芯又多,凝固收缩阻碍较大,冷却过程应力大,浇注过程中伴随有大量气体产生等。铸造生产过程控制不到位,就容易产生裂纹、掉砂、浇不足、气孔、夹砂等铸造缺陷。

3)纵梁成型模具铸件长宽之比达9,属于超长、轮廓较复杂类铸件,铸件结构的铸造工艺性较差,局部位置的壁厚差别悬殊,厚大部位容易产生缩孔,联接部位就易出现缩松、裂纹缺陷,并将严重影响模具的的整体强度和使用寿命。

这些都是12.5m纵梁封板成型模具铸件生产难点所在,必须在工艺设计时事先予以考虑,在铸件生产过程中加强控制。

2 铸造工艺方案的确定

2.1 确定浇注位置及分型面

浇注位置的确定是铸造工艺设计的重要环节,关系到铸件内在质量及尺寸精度。在综合分析了纵梁封板成型模具的结构特点及公司现场生产实际情况,选取工作面及受力面放入底部和侧面的工艺方案。其优点在于:

1)成型模具工作面是处于朝下浇注位置,防止重要面上产生砂眼、气孔、夹渣等铸造缺陷,有利于保证该处内在质量要求;

2)便于制模、造型、下芯操作;

3)便于合箱时检查尺寸;

4)节省工装设备投入,节能降耗。

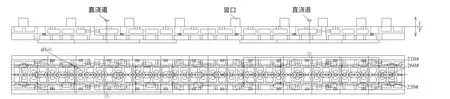

浇注位置确定后,选择非工作面的上平面作为分型面与分模面,见图2.

图2 纵梁封板成型模具工艺简图

2.2 确定工艺参数

1)铸造收缩率。铸件的铸造收缩率包括自由收缩和受阻收缩,一般铸件大都是受阻收缩,铸件的收缩率不仅与铸件的材质、结构特点、造型材料有关,还与铸件各部分在凝固过程中所遇到的受阻情况有着密切的关系[1]。纵梁成型模具收缩率的选择影响很大,由于该件特别长,泥芯多,故长、宽方向收缩阻碍较大,收缩率选为1.7%,而高度方向收缩阻力较小,近于自由收缩,收缩率选为2.0%.

2)加工余量。上表面加工余量定为25mm,下表面加工余量定为15mm,长度方向侧面加工余量定为30mm,其余定为20mm.

3)分型负数。根据我公司的生产实际,纵梁封板成型模具的分型负数选定为3mm.

2.3 浇注系统设计

12.5m纵梁成型模具铸件如何防止其变形是铸造工艺设计的重点环节。防止变形的工艺措施较多,如设置反变形量、设计防变形拉筋等。但防止铸件变形核心在于如何减少或消除铸造应力[2]。因此,纵梁封板成型模具铸件工艺设计中最关键的也是首先考虑的问题是如何控制铸件的凝固方式。对于材质为ZG270-500铸钢件为中间凝固方式,通过采取合理浇注系统与冒口、冷铁等工艺措施,控制成型模铸件整体趋向同时凝固,局部仍为顺利凝固。铸件同时凝固的最大优点是铸件不容易产生热裂、应力和变形。如果能实现同时凝固,这种变形将会小得多[4]。

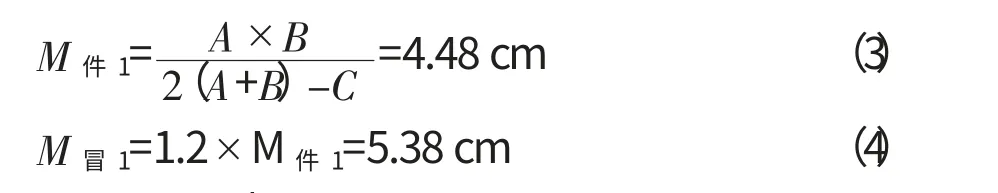

因此选择开放式底注浇注系统,采用两浇包浇注工艺,两直浇道从纵梁封板成型模具两侧分别浇入,内浇口避开铸件厚壁厚大部位,从较薄壁的筋板处引入,同时增加内浇道数目,将钢水分散引入。

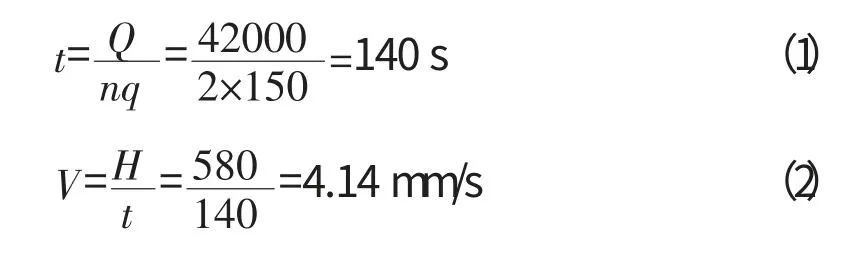

浇注时间与浇注速度的验算[3]:

这样的浇注系统,能够保证充型快速、平稳、顺畅,有利于夹杂物等杂质的上浮,充满型腔的时间较为适宜,能获得轮廓完整、清晰的铸件,可调节铸型内的温度分布,有利于纵梁封板成型模具铸件实现同时凝固,有利于减少铸造应力,防止铸件出现变形、裂纹等缺陷。浇注系统简图见图3.

图3 纵梁封板成型模浇注系统简图

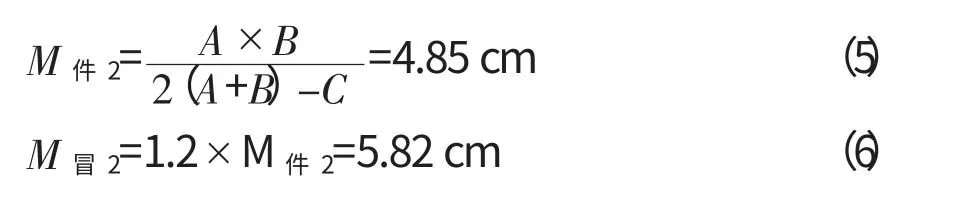

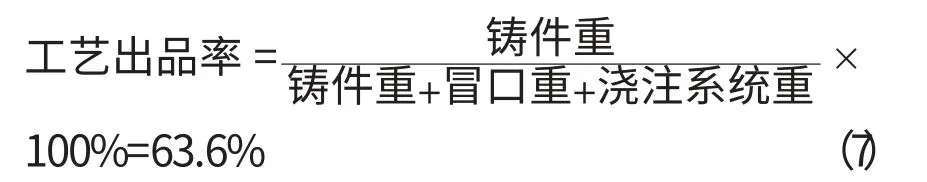

2.4 冒口的设计

此件结构复杂,上平面较大,而且热节点较多,壁厚存在较大差距。考虑采用明保温冒口,加设外冷铁方式,以达到良好的补缩效果。纵梁封板成型模具冒口工艺简图如图4.冒口计算方法采用模数法计算,具体的计算方法如下:

1#冒口的选取[1]

1#冒口尺寸200mm×300mm×400mm

数量:4个,分布在两端。

2#冒口的选取[1]

2#冒口尺寸220mm×330mm×400mm.

数量:22个。

除有冒口进行补缩外,还有外冷铁配合补缩。因此,从计算结果来看,铸件工艺出品率符合大件铸钢件生产的要求,说明冒口尺寸和数量的选择是合适的。

图4 纵梁封板成型模具冒口工艺简图

2.5 外冷铁的使用

1)在局部厚壁处放置外冷铁,增强冒口补缩[5]。

2)在筋壁“T”字形、“十”字形交接处下方放置外冷铁,防止裂纹[5]。

3 生产过程质量控制

3.1 模样制作

由于纵梁封板成型模较长,生产数量仅2件,如果做成实样木模将浪费大量木料,增加成本。考虑成型模存在前后、左右对称,可以制作成半边实样模加上组芯、盖板泥芯盒、局部泡沫等方式制模。这种综合方式不存在拔模斜度,既能满足铸件尺寸精度要求,又节约钢水、木材和木模工时,适宜单件小批量造型,而且造型方法简单,型腔质量也能得到良好保证。

3.2 造型材料及过程控制

铸件的型砂、芯砂均采用CO2硬化水玻璃砂,热节圆角部位放15mm~30mm厚铬铁矿砂。铬铁矿砂具有更高的耐热性,而且热导率比硅砂大几倍,所以在热节较大处覆铬铁矿砂有利于防止粘砂及裂纹缺陷的产生,有利于提高铸件质量。

成型模采用地坑手工造型,要求先打好一平砂床,平底砂床中间预埋设槽钢或工字钢加固砂床,保证砂床强度。用水平仪检查砂床平整度;然后根据工艺尺寸要求进行划线,根据墨线位置摆放模样,舂制外型。考虑纵梁成型模铸件特别长,如果采用砂箱方式制作上箱砂型,对砂箱强度、刚度要求很高,需增加工装投入,而且在吊运、合箱过程上箱铸型容易发生变形,从而导致铸件变形。因此,上箱型腔的制作选择盖板泥芯方式。

浇道用陶瓷型浇管,内浇口附近用铬铁矿砂,增加砂型耐火度及强度。由于纵梁封板成型模铸件形状复杂,为防止浇注过程中造成粘砂,提高型腔、泥芯的抗粘砂能力,在型、芯表面均匀涂刷与型砂性质相匹配的、耐火度较高的醇基锆英粉涂料,涂料厚度不小于1.0mm.

压铁重量要足够,放置时注意对称、均匀、稳固。

3.3 冶炼浇注

熔炼设备为5t、10t、15t中频炉及20t保温炉,钢水需66t,钢水经LF精炼炉精炼后,钢液脱氧、杂质去除干净彻底,钢液中磷、硫成份控制到较低限,防止纵梁封板成型模具铸件的冷、热裂纹倾向。

纵梁封板成型模具浇注温度设为1530℃,浇注时2个包孔同时打开,使钢液快速平稳地充满型腔,保证钢水低温快浇,减轻高温金属液对铸型顶部长时间烘烤,有效防止铸件产生铸造缺陷。

当钢液恰好上升到冒口300mm左右时,将钢液包从冒口上部进行点浇冒口,点浇进行一次后,将冒口保温覆盖剂放入冒口内,将冒口表面覆盖好。这样钢液消耗少,补缩效率高,且保证铸件的化学成份不容易变化。

3.4 热处理

由于纵梁封板成型模性能要求高,因此铸件热处理工艺采用正火+回火处理,用以消除铸造应力,使内部组织达到机械性能要求。热处理操作时要注意装炉时要垫平、垫实,防止变形;加热冷却时要保证各处均匀。其热处理工艺曲线见图5.

图5 正、回火热处理工艺

3.5 铸件清理

铸件浇注后在砂箱中的保温时间须达到100h以上才能开箱,为防止铸件产生裂纹、变形,浇注24h后必须对称、逐步去掉压铁,松动砂型、砂芯,以减少铸件收缩的阻碍,防止铸件变形及产生裂纹。

4 结束语

清理完铸件后经检验,铸件组织致密,无铸造缺陷。粗加工和表面精整后作超声波及磁粉探伤检测,达到产品技术要求。纵梁封板成型模具是汽车行业使用的重要模具之一,各行业应用广泛。通过该铸件的成功生产,摸索出了特长、高要求、9m~12.5m类似模具铸件的工艺参数及经验数据,为拓展国内外市场打下一个坚实基础,必将成为我公司一个新的经济增长点。

[1]中国机械工程学会铸造专业学会.铸造手册第5卷,铸造工艺[M].北京:机械工业出版社,2003.

[2]李魁盛.铸造工艺设计基础[M].北京:机械工业出版社,1981.

[3]铸钢手册编写组.铸钢手册[M].北京:机械工业出版社,1973.

[4]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,1998.

[5]李魁盛,马顺龙,王怀林.典型铸件工艺设计实例[M].北京:机械工业出版社,2008.