提高Z148E 造型机生产效率的一种工艺方法

2014-07-11顾厚军钟晓斌

顾厚军,董 琪,钟晓斌

(江苏万力机械股份有限公司铸造公司,江苏 海安 226611)

Z148E造型机是一种机械化程度较低的造型设备。随着机械化和自动化程度的日新月异,Z148E造型机的生产节奏和生产效率明显滞后,一般规模企业必将其纳入淘汰或准淘汰系列。对于中小型企业,一方面面临设备滞后,另一方面又面临资金紧张的情况时,只有通过暂时的设备提升和工艺改进来达到提高生产效率的目的。

本文仅以我公司某产品为切入点,研究通过改进铸造工艺,从而不仅能充分利用了现有Z148E造型机的设备资源,避免较大数额的资金投入,还能大幅度提高生产效率,满足市场需求。

1 产品简介及初始工艺介绍

该转动轮产品,为底盘驱动桥关键零件,外观不允许有明显砂孔等缺陷,内部不允许有缩松、疏松缺陷。外轮廓尺寸290mm,关键尺寸180mm(滚齿部位)(如图1所示),铸件重量:10.2kg.

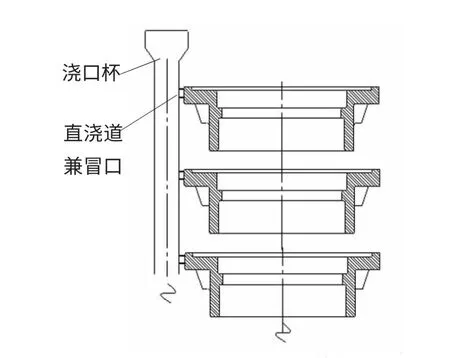

由于初始订单量较小,故原工艺设计为组芯叠芯造型(如图2所示),根据生产实际情况,最多可叠加至8层,但冷隔、皮下气孔、铁豆、夹渣等缺陷较多,废品率高达25%以上,工艺出品率55.1%。

图1 产品简图

通过减少叠芯层数,提高浇注温度和浇注速度等,虽然一定程度上能减少废品,但其生产效率大大降低,体现不出叠芯造型工艺的优越性。同时,由于订单量的追加,兼之考虑充分利用闲置的Z148E造型机。调整工艺在Z148E造型机上生产。

2 Z148E 型板原工艺

由于公司是专业生产曲轴的企业,大部分使用铁型覆砂工艺。湿砂造型仅限于部分订单量少、新产品开发及自需件等产品的生产,故Z148E造型机基本处于闲置状态。

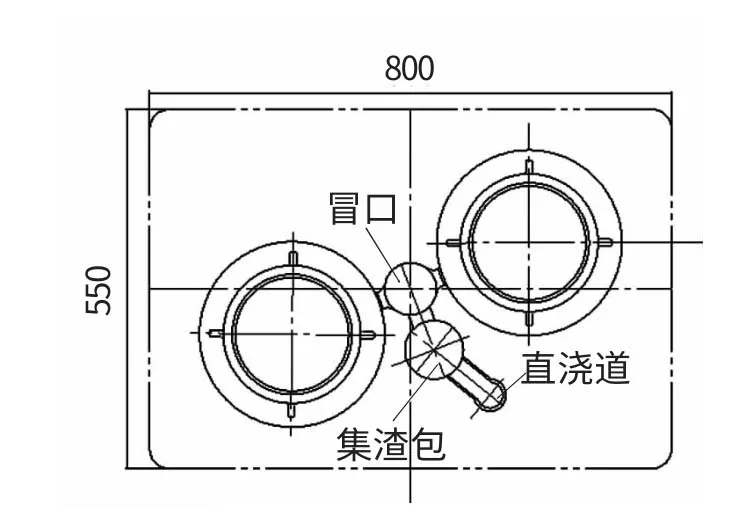

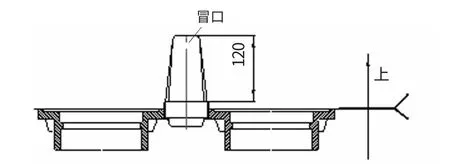

转动轮产品用Z148E造型机生产,由于Z148E造型机砂箱内档尺寸550mm×800mm的限制,为保证四周吃砂量,只能布置2只/型(如图3所示)。采用曲面分型,上箱自带,无需泥芯,如图4所示。

图2 初始工艺简图

图3 型板布置图

用该工艺生产的铸件,能有效地控制废品率在2%以内,冷隔、铁豆、皮下气孔等废品大幅减少。但工艺出品率39.8%.按此工艺生产,由于每箱重量只有50kg,每包次只能浇注14箱(为确保球化效果,按浇注时间8min计算),即每包次重量只有700kg,铁水温度保证方面需要花较大精力。且每班最多能生产120箱共240件,远不能满足市场需求。

3 工艺改进

鉴于工艺出品率及生产效率低,考虑生产实际操作方便,保证后期铁水浇注温度,在此工艺基础上进行1型4只工艺试制。即:在上型也放置2只铸件,上、下型之间用泥芯隔开,增加热芯盒1付,泥芯重量2.8kg.工艺简图如图5所示。

图4 1 型2 只工艺简图

图5 1 型4 件工艺简图

用1型4只工艺生产转动轮产品后,工艺出品率能提高到60%.每箱铁水重量增加到70kg,同样每包次浇注14箱,每包次铁水重量980kg,铁水温度完全可以保证,使得内废率可以控制在1.5%,冷隔、皮下气孔等缺陷得到更好的控制。增加下芯工序后,每班最多能生产100箱,即400件,生产效率比原工艺提高66.7%,完全能满足市场需求。

4 结束语

通过Z148E造型机1型4只工艺的试制,可以推广至其他造型机,如Z1410等,甚至可以推广至自动化生产线。尽管该方法能极大地提高生产效率,有较大的发展空间,但在生产过程中仍需注意以下方面:

1)上、下箱合箱必须精确,防止串箱等;

2)浇注时应注意浇注速度的控制,防止浇注产生冷隔废品;

3)工艺设计时,需注意上型铸件高度,同比增加冒口高度。