环保抗湿型自硬呋喃树脂的研发及应用

2014-07-11马文,何龙,韩文

马 文,何 龙,韩 文

(宁夏共享化工有限公司,宁夏银川 750021)

50年代后期,呋喃树脂开始出现并应用于铸造业,形成呋喃树脂自硬砂工艺。呋喃树脂一般以糠醇为主要组分,通过脲醛、酚醛等组分的单一或复合改性,最终合成性能较为优良的铸造用树脂[1]。

尽管呋喃树脂具有诸多优良特性,但在铸造过程中产生的甲醛毒害及烟气污染却一直困扰着铸造行业。甲醛在呋喃树脂中以两种形态存在,一种是游离甲醛,即便控制在很低的范围,因树脂砂量大,造型过程中的甲醛总的释放量也是惊人的;另外的甲醛则以次甲基的形式存在于树脂链中,部分在混砂时因分子结构变化转化为甲醛,部分在铁水浇铸时受热分解产生甲醛[2]。

传统呋喃树脂受湿度、温度影响较大,应用于南方高湿度环境条件下出现型砂硬化速度慢、起模时间长等问题,严重影响了铸造效率与铸件质量。

随着全球石资源的日益开采,依托于传统石化工业的化工原料日趋减少。在部分化工原料(比如苯酚)稀缺的现状下,如何发掘农业资源,尤其是从中提炼出与现有化学品相类似的植物提取物以代替现有化学物质,成为各行业争先研究的重点。在铸造行业,树脂消耗量大、不可重复使用,更需要可再生、能大量廉价获得的原料替代物。

糠醛,学名α-呋喃甲醛,由玉米芯等农副产品中的戊糖经水解而来,其化学性质活泼,可以通过氧化、缩合等反应制取众多的衍生物;腰果酚,学名间十五烷基酚,主要来源于腰果壳油精炼。

从原材料成本上看,腰果酚在7000 元/t 左右,糠醛价格在7000 元/t 左右较苯酚11000 元/t 和较甲醛(净含量)4100 元/t 更具有成本优势。

本实验通过使用取自农作物的糠醛、腰果酚作为部分原料,代替原有的甲醛、苯酚等传统化工材料,同时引入丙酮与糠醛形成酮醛组分,在降低了糠醇含量的基础上,合成一种环保、经济的新型呋喃树脂。在此基础上,通过对呋喃树脂抗湿性的研究,添加了几种改性剂,在一定程度上改善了呋喃树脂的抗湿性[3-4]。

1 新型树脂的合成

1.1 试验材料

1)试剂:腰果酚、糠醛、糠醇、尿素、丙酮、二甲苯、浓硫酸、甲醇、乙醇、有机酸、无机碱、金属催化剂、硅化合物。

2)仪器:恒温油浴锅、电动搅拌器、三口瓶、蛇形冷凝管、温度计、PH 计、电子秤、旋转式黏度测定仪、烘箱、发气量测定仪、强度机、循环真空水泵等。

1.2 试验方案

1.2.1 醛酮缩合

按原料配比将糠醛投入带有温度计、回流冷凝管的500 ml 三口烧瓶中,用一定浓度的无机碱溶液调至PH 为9.5~10.0,加入丙酮,开启电磁油浴锅,搅拌加热至90 ℃~95 ℃,保温1 h,备用。

1.2.2 脲醛缩合

按原料配比将糠醛投入带有温度计、回流冷凝管的500 ml 三口烧瓶中,用一定浓度的无机碱溶液调至PH 为9.5~10.0,加入计量的尿素,开启电磁油浴锅,搅拌加热至60 ℃~65 ℃,保温40 min,备用。

1.2.3 酚醛缩合

按原料配比将糠醛、腰果酚投入带有温度计、回流冷凝管的500 ml 三口瓶,用一定浓度的无机碱溶液调PH 为10.0~10.5,开启电磁油浴锅,搅拌加热至98 ℃,保温1 h,补加部分碱液,保温30 min.备用。

1.2.4 树脂合成

将上述3 种反应产物按比例投入500 ml 三口瓶,加入计量的糠醇,用有机酸调PH 为4.0~4.5,开启电磁油浴锅,搅拌加热至95 ℃,保温90 min,降温至65 ℃,用碱液调PH 至7.0~7.5,真空脱水2 h,降温至40 ℃,放料。

1.3 实验产品检测[5]

1.3.1 黏度测定

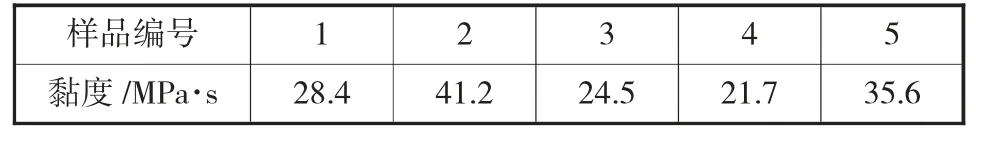

使用旋转黏度计,测定树脂黏度,如表1 所示。

表1 黏度测定

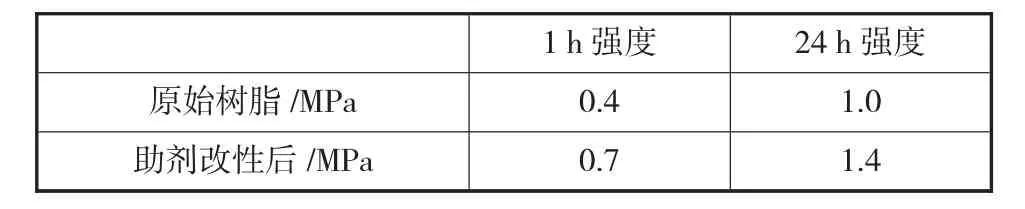

1.3.2 抗拉强度测定

制做8 字型试块,做24 h 强度测定(树脂加入量1.0%,固化剂为70%对甲苯磺酸水溶液,加入量为树脂的30%,温度25 ℃):

表2 抗拉强度测定

2 树脂抗湿性的改进

2.1 呋喃树脂固化过程中的水分变化

普遍认为,呋喃树脂的固化是在强酸的作用下,呋喃环打开进行再交联,同时失水。但在高湿度条件下,砂型中的水分向空气中的扩散速度很慢,一方面阻碍交联反应的进行,导致型砂硬化速度慢,起模困难,初始强度低;另一方面积累过多的水分子会破坏已成型的树脂分子链,导致终强度下降,在90%湿度时,终强度下降40%~50%.

2.2 常规提升抗湿性的方法

普通的增强抗湿性的措施有:减少树脂中脲醛组分的比重,因为脲醛胶具有很强的亲水作用,终强度降低,但适当的脲醛比例对初始强度有利;适当保持一定的游离甲醛量,游离甲醛一方面可与水分子反应形成甲二醇及其二聚体或多聚体,另一方面游离甲醛能参与、加速树脂固化反应,但应控制在国家标准之内;添加硅烷,比如KH550,密度在0.2%~0.4%之间,但由于KH550 在一周以后效果衰减明显;在生产中,增加树脂脱水时间,控制树脂水分<3%。另外,在造型现场,要确保铸造砂水分质量分数<0.1%[6].

2.3 实验树脂抗湿性改进

2.3.1 助剂A:2,5-二羟甲基呋喃

2,5-二羟甲基呋喃对呋喃树脂的硬化速度及初始强度有很明显的促进作用,实验室制得2,5-二羟甲基呋喃及其聚合物,在树脂组分中添加量为5%~10%,对高湿度下树脂初强度及硬化速度提升明显。

2.3.2 助剂B:硅酸乙酯

硅酸乙酯可与水发生水解反应,生成硅溶胶,起到类似于硅烷的作用,能增强树脂与沙粒表面的黏结作用,同时水解放出热量,促进树脂硬化反应的进行。实验表明,加入量3%左右即可达到良好的抗湿效果。

2.3.3 助剂C:DOP

DOP 是一种增塑剂,同时也兼具有防潮效果,实验表明,加入量5%~10%左右抗湿较为明显。

2.3.4 其他

本实验使用了腰果酚,腰果酚本身具有长的分子支链,憎水作用较强。

另外,考虑到普通磺酸固化剂水分含量较高,带入砂型中的水分较多,因此另外合成了醇基苯磺酸固化剂,适合高湿度条件下使用。

2.4 抗湿性验证

在恒温恒湿箱中,验证8 字试块的抗拉强度。测定结果如表3 所示。

表3 抗湿抗拉强度测定

条件:树脂质量1.0%,固化剂为醇基苯磺酸,加入质量分数为树脂的30%,温度10℃,湿度80%.

3 实验树脂的初步应用

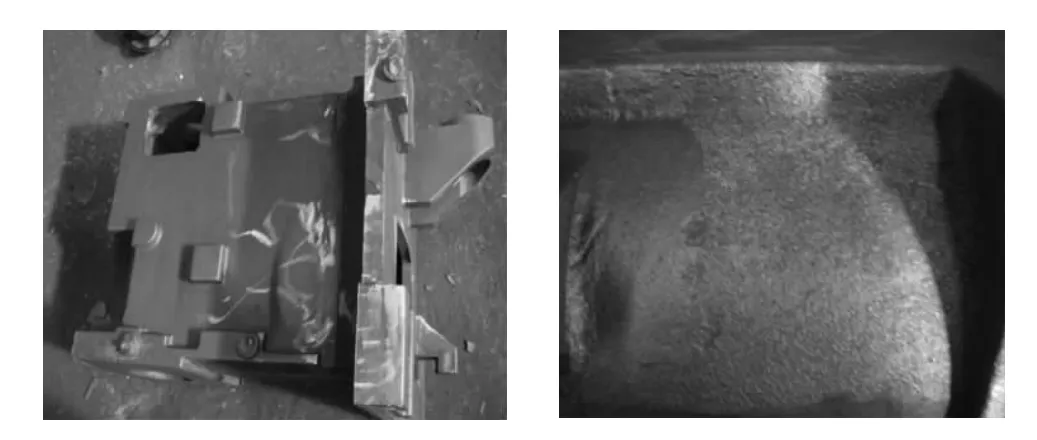

实验树脂在放大中试后,在共享装备进行了铸件试用,使用效果良好,现场无甲醛味,尤其是浇铸时型砂刺激性气体大为减少。图1 为应用环保抗湿树脂制作出的铸件。

图1 应用环保抗湿树脂制作出的铸件

将经抗湿方法改性后的树脂样寄至重庆某铸造企业试用,反映良好,当时当地温度为10 ℃,湿度达到90%,在使用醇基固化剂的情况下,树脂砂起模顺利。同时,铸件在打箱后清理容易,铸件无瑕疵且表面光滑。主要是腰果酚的长链结构提高了型砂的稳定性,易于在高温溃散后集中脱落。

经厂家对树脂砂的再生性进行的考察,与普通呋喃树脂一致,可完全机械再生,回用率>90%.

4 总 结

实验采用含呋喃环、醛基的糠醛代替甲醛,以及腰果酚代替苯酚,通过先合成脲醛、酮醛、酚醛组分,再与糠醇进行复合改性,期间加入几种助剂改性,研制出一种新型环保抗湿型树脂。

由于特殊原材料和改性助剂的选用,树脂具有优良的韧性和一定的热塑性,所生产铸件具有表面质量高的特点。通过抗湿方法改性后的树脂经南方低温高湿度条件下试用,满足高湿度下铸造要求。

项目使用的糠醛与腰果酚来源广泛,易于生产,具有很好的环境效益,以及长远的经济效益,应用前景广阔。

[1]谢明师,蒋乃隆.呋喃树脂自硬砂实用技术[M].北京:机械工业出版,1995:2-3.

[2]胡彭生.型砂[M].上海:上海科学技术出版社,1994:368-369.

[3]肯·K·常.呋喃自硬铸造黏结剂:中国,01805943[P].2004.

[4]邢军. 酮脲醛呋喃树脂的合成[J]. 化学工程师,1999(02):12-14.

[5]全国铸造标准化技术委员会.JB/T7526-2008 铸造用自硬呋喃树脂性能检测方法[S].北京:机械工业出版社,2008.

[6]候良义,张永年.呋喃树脂自硬砂抗湿性的研究[J].铸造,1989(5):12-16.