我国破碎机锤头质量控制及使用经验(续前)

2014-11-18李茂林

李茂林

(合肥水泥研究设计院,安徽 合肥 230000)

3 锤头双金属复合铸造的质量控制

3.1 镶铸-机械复合铸造

1)铸造的锤柄

镶铸- 机械复合铸造的锤柄采用35、45 铸钢及低碳合金钢,结合部位镂空并作成适当的锥度及反燕尾型,以保证结合强度。锤柄采用消失模铸造,表面光滑复合性能好。普通铸造的锤柄,必须打模光滑,浇注高铬铸铁前,锤柄要预热到200 ℃以上,以便良好复合。部分锤柄的形状如图9.

2)复合锤头的化学成分设计(与双液双金属相同)

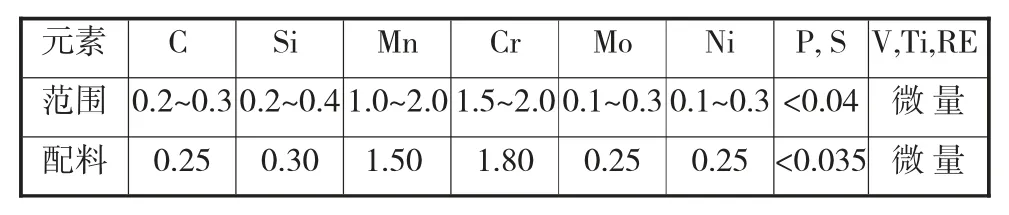

化学成分设计范围如表4.

3)锤头的磨损部位

机械复合铸造锤头的磨损部位采用Cr15 或Cr18 高铬铸铁。锤柄起内冷铁作用,并有效的降低高铬铸铁加入量,提高出品率,降低成本(图10).

镶铸-机械复合铸造的锤头,适合50 kg 以下的各类锤头,使用寿命是高锰钢的3 倍以上,生产方法比较简单,效率高,成本较低。许多单位在生产。但工艺操作要细心,避免使用中脱落及开裂[5,11]。

表4 复合锤头化学成分设计范围(质量分数,%)

图10 镶铸复合锤头

3.2 双液双金属复合铸造的质量控制

3.2.1 双液双金属复合铸造基本原理

双液双金属复合铸造是采用两个炉体,分别熔炼合金钢及耐磨高铬铸铁,铸型开设两套浇注系统,分别定量先浇入合金钢,后浇耐磨高铬铸铁,并加保温冒口补缩为保证结合面为冶金结合,要控制好浇注温度,结合面大的要加入防氧化剂。两种材料的化学成分如表5.

3.2.2 金属双液复合铸造

金属双液复合铸造示意图如图11.

图11 复合铸造工艺图

这种工艺在上世纪90年代,由沈阳铸造所的科技人员在山东临沂与山东临沂市特钢厂首先研制成功,近年来临沂旭龙,圣龙,天阔等厂进一步发展,目前在河南,河北,浙江,黑龙江等地多有生产。中小锤头使用可靠,使用寿命是高锰钢的三倍以上;120 kg 以上的大锤头,要根据使用的工况条件合理使用,才能保证使用安全可靠。

3.2.3 双液双金属复合铸造实际工艺质量控制

双液双金属复合铸造实际生产工艺在基本原理的基础上,已经发展有多种形式,图12 为一个厂的生产工艺; 图13 为双液双金属复合铸造锤头产品。

图12 生产工艺

图13 复合大锤头及熟料锤头

3.2.4 化学成分设计

化学成分严格按照表4 执行。

3.2.5 锤柄合金钢熔炼工艺1)炉底加入炉料2%的熟石灰及0.04%的莹石,前期脱磷,加入莹石稀释炉渣;

2)加料顺序:先加废钢,铬铁中、后期分批加入;作为沉淀脱氧剂高碳锰铁出钢前10 min 加入;硅铁出钢前7 min 加入;

3)在钢熔清后深插铝0.15%预脱氧,用硅钙终脱氧,另0.05%铝放在浇包中;出钢温度1620 ℃~1650 ℃;

4)钢包用慢火烘烤到700 ℃左右;钛铁、稀土和硼等破碎成3 mm~5 mm 小块,用废纸包好放在浇包中,加入量分别为0.25%~0.30%,冲入法熔入钢水中;浇注温度1520 ℃~1580 ℃.

3.2.6 锤头高铬铸铁熔炼工艺

1)按照设计成分认真配料;主要元素的相对收得率(质量分数,%):C:95%,Cr:90%~95%,Mn:70%~85%,废钢、铁合金都要准确秤重。

2)装料熔化前要认真检查炉衬使用情况,发现炉衬损伤、缺陷应进行修补,然后再装料熔化,损伤、缺陷严重应停止装料,更换炉衬。

3)装料顺序一般为大块物料应该装在靠近炉子坩埚壁,小块炉料装在炉底和中间;炉底可先加入少量碎玻璃再加回炉浇冒口等小块料,大块炉料的空隙必须用小块炉料充填。炉料装的紧密,则熔化快,耗电量少。装料时必须停电操作,以免发生人身事故。

4)炉料应无锈、无油污;铬铁应中后期分批加入,锰铁在出水前7 min~10 min 加入;硅铁在出水前4 min~6 min 加入;稀土等微量元素变质剂放在包内,采用冲入法。

5)随着炉料的不断熔化,应及时捣料,防止炉料搭接及液面结壳,一旦液面结壳,可将炉体倾斜一定角度,用已经熔化的铁水将 表层结壳熔化。

6)全部熔化后取样化验C,Cr ;根据化验结果调整成分,铁水出炉温度为1520 ℃~1560 ℃,浇注温度为1430 ℃~1460 ℃.

7)浇注时要保持铁水温度,做好挡渣、引气等工作。

3.2.7 双液双金属复合锤头热处理工艺1)均化预处理

(1)升温速度:从150 ℃开始以80 ℃/h~100 ℃/h的升温速度,升到680℃保温1h~2h,然后以120 ℃/h~150 ℃/h 的速度升温(或随炉升温)到980 ℃±10 ℃;

(2)均化预处理温度:在980 ℃±10 ℃保温3 h~4 h,按铸件厚度每25 mm 保温1 h 计算,根据装炉情况适当延长保温时间;

(3)出炉:炉内冷至600 ℃,出炉空冷。

2)淬火热处理

(1)升温速度:从150 ℃开始以每小时80 ℃~100 ℃的升温速度,升到680 ℃保温1 h~2 h,然后以每小时120 ℃~150 ℃的速度升温(或随炉升温)到1020 ℃;

(2)淬火温度:在1030 ℃±10 ℃,0 ℃保温3 h~4 h,按铸件厚度每25 mm 保温1 h 计算,根据装炉情况适当延长保温时间;

(3)淬火介质:采用喷雾风冷,喷雾1 min~2 min,风冷18 min~20 min,铸件200 ℃以下停风,装炉立即回火;

(4)采用轴流风机,风量:2万m3/h;风压:>300kPa;转速:2940 r/min;功率:2.5/3.0 kW。

3)回火热处理

(1)当淬火硬度HRC>62 时,采取温度280 ℃~300 ℃保温4 h~5 h 空冷回火;当淬火硬度HRC<62时,采取温度480 ℃~520 ℃保温4 h~5 h 空冷回火;

(2)低温回火组织为回火马氏体加碳化物及残余奥氏体,高温度回火可使残余奥氏体转变成马氏体,提高硬度和韧性。

(3)各阶段低温升温速度一定要缓慢,避免铸件开裂;淬火温度范围980 ℃~1030 ℃,实践中根据化学成分及铸件厚度确定。

3.2.8 双液复合质量差使用不当破碎的锤头

双金属锤头在河北禹州灵威使用的断裂情况见图14.

据操作工人说:锤头能用2~3 个月,但经常出现断的、烂块的现象。

图14 锤头断裂情况

双液双金属复合铸造锤头,生产中要严格按照操作工艺执行,确保产品质量;

该锤头在中小锤头使用可靠,使用寿命是高锰钢的3 倍以上;但对于120 kg 以上大锤头,由于破碎的物料大,冲击力大高铬铸铁易掉块剥落断裂。如果破碎的物料块度适宜,水分较大,黏土含量较多,采用双液双金属复合铸造锤头,使用效果好。

需要供销人员深入矿山了解矿石的具体情况在确定提供那种锤头。

4 其他生产方法的破碎机锤头

4.1 锤头磨损部位堆焊耐磨合金

国内锤头多采用高锰钢(ZGMn13Cr2)或超高锰钢(ZGMn18Cr2)铸造。在新锤头端面和侧面(打击面)先堆焊3 mm~5 mm 的高合金耐磨堆焊材料,如TM55 焊条或MD501 耐磨堆焊药芯焊丝,提高使用寿命30%-100%。对已经磨损的高锰钢锤头一般采用高锰钢类耐磨堆焊材料或耐磨堆焊焊条及相应的焊接工艺进行堆焊[5]。

前些年有的单位在锤头磨损部位堆焊高耐磨合金。对于破碎中小粒径矿石效果明显,对于破碎大块硬质物料,易将堆焊部分打掉,使用效果不明显。近年很少应用。

同时堆焊是否牢固,耐磨性能是否优异,与焊接工艺及采用的焊料都有很大关系。

4.2 离心复合铸造锤头

1)主要特点:

(1)先离心定量浇注高铬铸铁锤头部分,再离心定量浇注合金钢锤柄部分;

(2)两个炉体在轨道上可以来回移动;

(3)浇注压头高,可强力补缩;

(4)离心机转动时生产振动,对细化晶粒有利。

2)生产设备及部分产品

离心复合铸造锤头目前已经小批量生产,值得关注。图15 为其生产设备及部分产品。

图15 离心复合铸造锤头设备及产品

离心复合铸造锤头目前在试生产中,工艺在完善,在中小锤头已经效果明显,期待有进一步发展。

4.3 低碳合金耐磨钢的大锤头

2005年由北京科技大学材料学院赵爱民教授研制的低碳低合金耐磨钢的大型锤头[10]。出口美国用于粉碎废旧汽车,单个锤头重212 kg,厚度120 mm,长度约600 mm.

1)化学成分设计

化学成分设计如表5.

表5 低碳合金耐磨钢的大锤头化学成分设计(质量分数,%)

2)砂型铸造工艺如图16.

图16 低碳低合金耐磨钢锤头砂型铸造工艺图

3)效果分析

低合金耐磨钢经淬火+回火热处理后,其组织为马氏体或马氏体/下贝氏体的复相组织。锤头工作部位具有高的硬度HRC>48、足够的冲击韧性ak>40 J/cm2和较好的延伸率δ>8%以及抗拉强度σb>1500 MPa,耐磨性是普通高锰钢的1.55 倍以上[10]。

低合金耐磨钢的合金加入量较少,经济合算;采用特殊的水玻璃淬火液,安全实用易于推广和应用,具有明显的经济与社会效益。

近年来有些单位在生产低碳低合金钢120 kg的大锤头,但推广力度不大,其安全可靠性不如高锰钢。

4.4 组合式锤头

国外组合式锤头锤柄采用高韧性合金钢,使用安全可靠,锤头为高铬铸铁或高合金耐磨材料,用耐磨螺栓固定。锤头磨损后可以更换。安装更换方便。前些年多有报道。但国内很少采用。

国内三合一组合锤头,锤柄为铸造合金钢,锤头为高铬铸铁,中间楔块上堆焊硬质合金,用螺栓固定,成为三合一组合锤头。锤头与锤柄的连接方式更为合理。许多新型的细碎机,反机锤式破碎机都在采用。整套锤头使用寿命可大幅提高。

多年来生产实践证明三合一组合锤头使用安全可靠,使用寿命成数倍增长,类似结构的组合锤头,许多单位在生产,在使用,有广阔的发展空间。

5 结 语

1)根据锤头的使用工况条件,进行磨损失效分析,是合理选择锤头的耐磨材料和正确选择锤头的生产方法的前提。

2)125 kg 以上大锤头由于受冲击力大以冲击凿削磨损为主,应该选择高锰钢生产,以韧性好,安全可靠,同时能够充分发挥加工硬化性能,耐磨性能好。但是一定要严格按生产工艺执行。化学成分碳w(Mn)/w(C)要大于10;含磷(P)量要小于0.045%;加入2.0%左右的铬,提高屈服强度,加入钒,钛稀土硼等孕育剂变质剂,细化晶粒,提高耐磨性。

热处理由于加入一些合金元素,淬火温度有提高到1080 ℃~1100 ℃,铸型工艺根据自身生产条件选择合适的工艺。

3)砂型铸造及V 法铸造采用保温发热冒口放在锤头顶部,底部及磨损部位周围放成型外冷铁的生产工艺,既有利于补缩,又细化磨损部位的晶粒,提高耐磨性。值得广范应用。

4)锤头磨损部位堆焊高耐磨合金。对于破碎中小粒径矿石效果明显,对于破碎大块硬质物料,易将堆焊部分打掉,使用效果不明显。工艺比较简单,但每个锤头磨损面都要进行堆焊,焊后要及时回火,消除焊接应力,操作比较复杂。

同时堆焊是否牢固,耐磨性能是否优异,与焊接工艺及采用的焊料都有很大关系;又与使用的工况条件有关,近年很少应用。

5)锤头磨损部位铸滲金属陶瓷新工艺,该工艺可大幅度提高磨损部位的耐磨性能;由于金属陶瓷价格较低,可节约合金费用,是今后耐磨材料发展的一个方向。目前在研发试用阶段,今后还有许多工作要做。期待发展越快越好。

6)高锰钢或合金钢镶铸硬质合金柱的工艺,合金柱的加入相当植入内冷铁,细化晶粒,特别是合金柱是磨损部位的硬质点大大提高耐磨性,使用寿命会大幅度提高。使用安全可靠,许多单位在生产,125 kg 大锤头都在采用,该工艺有一定发展空间。

7)消失模生产锤头生产效率高,外观质量好,但存在表面增碳,易产生夹渣等弊端,为确保内在质量好要采取相应工艺措施,如先烧后浇,加合金柱,加内冷铁等。许多企业采取相应措施已确保内在质量完好,今后会有进一步发展。

8)采用V 法生产大锤头效率高,外观质量好,浇冒口设计可与砂型铸造相同,为解决干砂冷却慢的问题,可采用加合金柱等内冷铁;采用加入孕育剂变质剂方法细化晶粒;采用悬浮铸造等方法均化细化晶粒,进一步提高耐磨性能。是一种有发展前途的生产方法。

9)镶铸-机械复合铸造的锤头,适合50 kg以下的各类锤头,使用寿命是高锰钢的3 倍以上,生产方法比较简单,效率高,成本较低。但工艺操作要细心,锤柄要采用中,低碳合金钢,与锤头结合部分要打磨光滑,浇铸高铬耐磨铸铁前要充分预热,以便结合良好,避免使用中脱落及开裂。

10)双液双金属复合铸造锤头,在中小锤头使用可靠,使用寿命是高锰钢的3 倍以上;但对于120 kg以上大锤头,高铬铸铁易剥落,掉块,断裂。如果破碎的物料块度适宜,水分较大,黏土含量较多,采用双液双金属复合铸造锤头,使用效果好。使用单位要根据自己破碎矿石的具体工况条件选择合适的锤头。

11)离心复合铸造锤头目前在试生产中。

12)低碳低合金钢120 kg 的大锤头,近年来有些单位在生产,使用合金量少,成本较低,但其安全可靠性不如高锰钢。

13)生产实践证明三合一组合锤头使用安全可靠,使用寿命成倍增长。

6 建 议

1)10 kg 以下细碎机小锤头可以采用合金钢或低碳高韧型高铬铸铁,用各种方法整体铸造都可以。

2)10 kg~50 kg 中碎机中小锤头采用镶铸-机械复合铸造,双液双金属复合铸造均可以;50 kg~120 kg采用双液双金属复合铸造锤头,一定要根据矿石的工况条件是合理选择锤头铸造工艺。

3)120 kg 以上大锤头建议选择高锰钢镶铸硬质合金柱生产的锤头。锤头磨损部位铸滲金属陶瓷新工艺的发展,是大锤头选用的一个重要方向,也是今后耐磨材料发展的一个方向。

(续完)

[1]于兴敏.新型干法水泥实用技术全书[M].北京:中国建筑工业出版社,2006:653.

[2]磨损失效分析案例编委会.磨损失效分析案例汇集[M].北京:机械工业出版社,1985:76.

[3]周立刚.化学成分对大型高锰钢锤头组织和性能的影响[G]//2008全国耐磨材料暨水泥矿山应用技术交流会论文集.

[4]李茂林. 大型锤式破碎机锰钢大锤头生产制造现状浅析[G]//第三届水泥耐磨会论文集.

[5]吴振卿,卢广玺,汤文伯.高铬铸铁-铸钢双金属复合锤头的研制[J].铸造设备研究,2000(5):18-19.

[6]王起,程红晓,王祥东,等.高铬铁-铸钢锤头的镶铸[J].铸造设备研究,2004(2):18-21.

[7]吴振卿,宫红亮,高华,等.高铬铸铁堆焊锤柄双金属复合锤头的开发研究[J].铸造设备与工艺,2013(2):2-9.

[8]陈光辉.耐磨材料应用手册[M].第2 版,北京:机械工业出版社,2012:620,639.

[9]郑开宏.新型陶瓷-金属基复合材料制备技术及其产业化应用[M].2011.

[10]李茂林.我国用消失模生产耐磨铸件评介[G]//第三届耐磨铸件年会论文集,2012:53.

[11]李茂林.我国用V 法生产耐磨铸件评介[G]//第三届耐磨铸件年会论文集,2012:42.

[12]李茂林.破碎机锤头耐磨材料选择和生产工艺探讨[G]//第十一届全国耐磨材料论文集,2006:346.

[13]赵爱民.低合金耐磨钢大型锤头的研制[G]//鞍山耐磨会议,2005.