薄壁类汽车离合器壳消失模铸造变形缺陷的控制

2014-07-11刘永其郑国威周杰敏晁伟兵

刘永其,郑国威,周杰敏,晁伟兵

(金华万里扬机械制造有限公司,浙江金华 321000)

薄壁类离合器壳646L 为我公司批量生产的产品如图1 所示,其中平均壁厚在6 mm 左右,重量为18 kg,大圆直径在450 mm 左右,从开始试产到大批量生产,主要的质量问题是变形。根据公司设备和产品的实际情况,总结出了一套适合生产该类薄壁离合器壳的工艺方法,其中笔者认为影响此类产品变形的最关键工序是在埋箱造型工序,下面简单阐述以供各同行参考交流

1 铸件结构设计优化

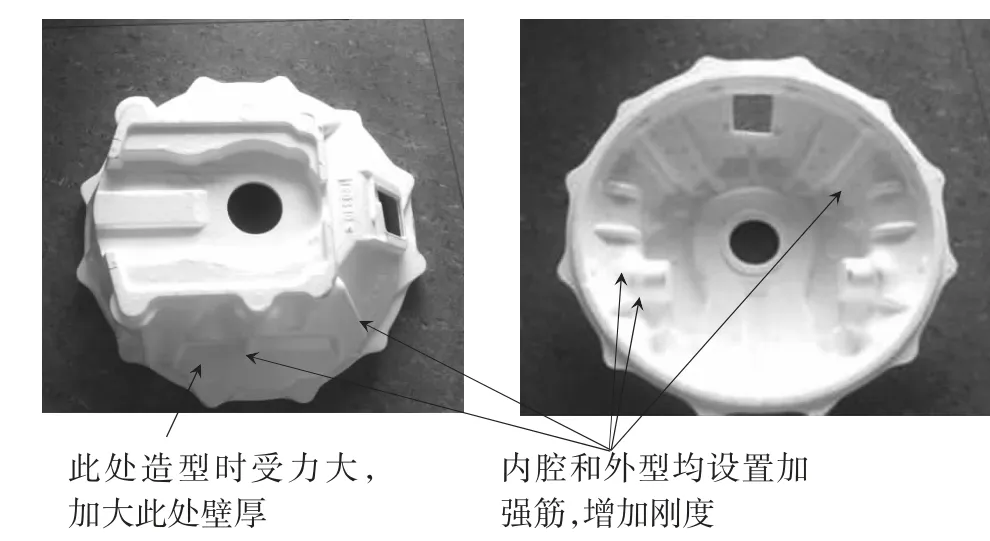

薄壁类离合器壳铸件塑料模片在成型、刷涂料、搬运、填充、振实、抽真空过程中,容易变形,因此要求铸件结构应尽可能紧凑、刚度好。在进行铸件结构设计的时候,除考虑传统铸造结构要求外,最重要一点就是重点考虑消失模铸造工艺易变形的特殊性,在不影响性能的前提下,适当增加涂料厚度、增加造型埋箱过程中受力部位壁厚、工艺补贴及设计反变形量,有利于防止因变形而影响铸件尺寸。同时铸件结构设计还应考虑成型发泡的泡塑珠粒可填料性及造型振实过程的干砂可填充性,防止因进料不足影响强度以及因填砂不均匀而造成变形。图2 所示为设置加强筋和加大受力部位壁厚以增加模片刚度的示例。

图1 薄壁类离合器壳646L

图3 为设置工艺补贴的示例,其中模片直径AB 方向因在造型过程中A 处有一个窗口,此处受力小,直径CD 方向受力大,经实践证明,往往铸件在直径AB 方向比直径CD 方向小2 mm ~4 mm,导致在机加工车止口面时直径AB 方向车不出而报废,因此在直径AB 方向附近的外圆壁厚可适当加大2 mm ~4 mm,以减少因止口车不出而报废。

图2 设置加强筋和加大受力部位壁厚以增加模片刚度

图3 直径AB 方向附近外圆壁厚可适当增加2 mm~4 mm

2 铸造工艺设计

2.1 成型工艺设计

成型时取模片要双手均匀用力拿取,不可单手拿取,如图4 所示。

图4 成型时取模片要双手均匀用力拿取

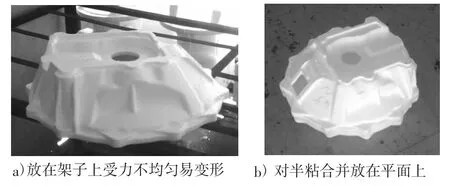

成型后的摆放和烘干也会对模片变形有影响,成型后的模片处于收缩期,弹性较大,放在架子上如果受力不均匀易变形,为了防止变形,成型后的摆放和烘干的摆放用胶带纸把两个产品对半黏合并放在平面上,如图5 所示。

图5 成型后的摆放和烘干对模片变形影响

2.2 粘模工艺设计

影响此类产品变形的关键工序在埋箱造型工序,但往往是通过在粘模工序采取有效的工艺措施来控制变形,在粘模工序通过采用工装和设置防变形拉筋,以增加模片刚强度,用来抵抗在埋箱造型带来的影响。如图6 和图7 所示。

图6 用来矫正和固定的工装

图7 设置多个三角形拉筋增加刚强度,固定木片厚度8 mm

2.3 检验控制

在模片成型后到粘模前需经过两道检验,均采用将模片放在平板上进行检验,如图8 所示,变形超过2 mm 的报废,小于2 mm 的流入下道工序。

图8 用来检验模片变形的平台

2.4 涂料及烘烤工艺

薄壁类离合器壳铸件容易变形,为保证泡沫塑料模在运输、填砂、振动时不变形、不破坏,涂料就应该具备较高的室温强度;因复杂箱体类铸件需较高的浇注温度,金属液浇注和成形过程中涂层易破裂,造成塌箱、粘砂等缺陷,同时涂料应具有较高的高温强度。涂料的这两个强度指标是至关重要的。另外薄壁复杂箱体挂涂料后烘烤过程的控制是保证铸件尺寸的关键环节之一。烘烤温度不宜过高,受热应均匀,防止局部脱水过快而变形。同时采用合理支撑,用压块等工装限制易变形部位。

3 结 论

通过铸件设计结构优化可以增加模片刚度,减少变形;通过合理的成型工艺和粘模工艺设计辅以合适的检验方法可有效减少铸件变形;保证涂料的强度对控制变形有明显作用;我公司现在此类产品变形能控制在0.5%以下。

[1]梁光泽.实型铸造论文汇编[G].上海:上海科学技术情报研究所,2008.

[2]章舟.消失模铸造生产实用手册[M].北京:化学工业出版社,2010.

[3]叶升平.消失模薄壁箱体铸件变形的防止措施[J].铸造技术,2000(6):27-29.