圆弧钣金件折弯工艺探索

2014-07-10中国电子科技集团公司第48研究所湖南长沙410111舒勇东

中国电子科技集团公司第48研究所 (湖南长沙 410111) 舒勇东 唐 超

1. 概述

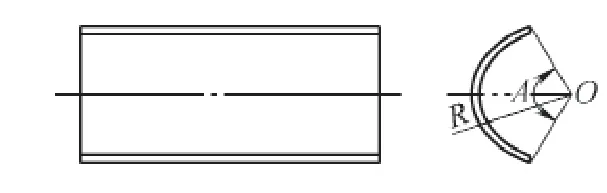

在钣金加工中,常会遇到一些如图1所示圆弧零件的折弯加工,这类圆弧零件R的大小是随着零件结构的不同而有所不同。通常类似该类零件的折弯方法一般都是采用成形模具折弯而成,即根据待折弯成形零件的圆弧R大小来选择合适的圆弧模具来折弯成形而成。

图 1

这种利用成形模具来折弯圆弧R的方法简单、快捷。但在实际折弯过程中,由于金属变形反弹,会导致成形零件圆弧R精度不高。同时一套成形圆弧模具一般只能加工比自己圆弧尺寸大的圆弧零件,且只有两者尺寸越接近时,零件成形效果才越好。成形模具通用性差、加工范围狭窄、成本高,这也常限制了设计人员在零件设计过程中对零件弯圆弧R大小的选用,甚至有时不得不改变结构,放弃对圆弧零件的选用。为了找到一种较好通用的类似圆弧的折弯加工方法,我们运用“以直代曲”的方法,突破了折弯模具限制,很好地解决了这类工件的折弯问题,本文将对该类零件折弯工艺的改进进行分析。

2. 折弯工艺方案

“以直代曲”的方法是微积分的思想,就是当圆弧所对应的圆周角度无限小时,其弦长就等于弧长,也即直线长度等于曲线长度。我们就是利用这种方法,把折弯成形后的圆弧细分为可加工的若干段,当曲线每小段分得足够小时,就可以认为直线长度等于曲线长度。这样把对圆弧R折弯分解为圆弧一小段一小段的直线段折弯组合而成,具体工艺方案如下。

(1)第一步确定圆弧等分段数目n 为了便于折弯,一般选择从圆弧中心起分两边对称,把圆弧R中性层所在圆弧等分成n段(一般n取偶数),n越大弧长越接近于弦长。在实际加工过程中,考虑到加工性,一般取弦长为2~3mm来等分圆弧以确定n值和进行折弯加工,既能简化加工,又能保证加工后零件圆弧效果。

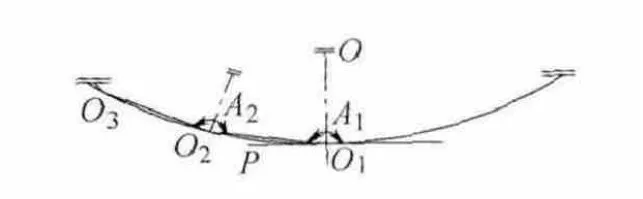

(2)第二步确定每一段弦长折弯角度 根据第一步已确定的圆弧等分段数n,第二步是要确定每一段弦长折弯角度,如图2所示。

图 2

假设圆弧是从中间位置O1处进行两边等分,左右两边对称各分为n段,由于是对称划分,现选取左半部分来分析研究,设等分点分别为O2,O3,O4,……,On, 图中设O1P是过O1点的切线,设第一段弦长O1O2折弯角度为A1,第二段弦长O2O3折弯角度为A2……,第n段弦长OnOn+1折弯角度为An,通过分析可知每一小段圆弧折弯角度大小都相等,即

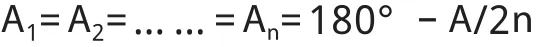

式中A是圆弧零件周角大小。

(3)第三步确定折弯定位问题 每一段弦长折弯角度已计算出来,现在要解决的是折弯定位问题,如图3所示。

图 3

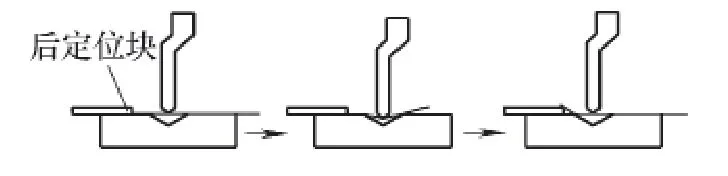

除在进行第一步折弯是直线边定位外,其他段所有弦长折弯都是以前一段折弯后的弦长斜面定位,无法进行精确定位。要想保证折弯加工精准,必须始终保证每一次折弯时都是以直线边定位。为此进行以下加工工艺改进, 如图4所示。

图 4

即在加工待成形圆弧零件展开料时,分别在展开料两边通过微连接各预留一块和圆弧展开料长度相等的长度,宽度为20mm左右的定位连接件。圆弧零件折弯时,定位连接件始终不被折弯,只是用来作为每一步定位以折弯待成形圆弧零件,定位连接件每一次折弯定位尺寸的大小都等于圆弧零件均分的每一段弦长长度,这样就可以保证圆弧零件的每一次折弯都是直线边定位,定位精确。同时,当圆弧零件折弯成形后,很容易就可以把定位连接件去掉。

(4)第四步折弯模具选用和折弯顺序确定 折弯上模可选用分段直颈形模具,折弯上模长度不得超过待折弯圆弧零件折弯宽度。折弯时,首先从待折弯工件的中心点O1折弯第一步,为保证折弯零件对称性,第一步折弯角度大小一般为A1~180°之间,尽量以接近180°左右为最好,目的是得出一条折弯线以把零件均分为两半,然后按顺序分别折弯角度An,An-1,……,A2,待左右两半部分都折弯完成后,最后一步再在第一步折弯点O1处折弯成形,折弯角度A1=180°– A/2n。

3. 结语

通过对圆弧钣金零件折弯方法的改进,运用以直代曲和预留定位连接件的方法,化曲为直,解决了圆弧钣金件的折弯加工问题,保证了设计和加工衔接的连续性,提高了零件的加工质量。