同步电机轮毂辐板裂纹原因及修复措施

2014-07-10徐化林庄小云

徐化林 庄小云

(华强化工集团股份有限公司 湖北当阳444105)

0 前言

华强化工集团股份有限公司有8台6M32型和1台6M50型氢氮气压缩机,6M32型压缩机由 TK3200-16/2600型同步电机(2007年投运,机组编号0#)驱动。合成氨系统经数次扩能改造,目前氨醇年生产能力达600 kt,为确保压缩机安全长周期稳定运行,对各压缩机的主机、电机均设置了振动在线监测系统。

1 第1次故障

2013年11月10日,0#机组同步电机主轴瓦6个测点、电机轴瓦2个测点振动监测数值均出现明显上升,电机轴承座振动速度达21.0 mm/s。经紧急停机检查,发现电机转子轮毂辐板中部沿圆周方向产生了4条裂纹。

裂纹原因分析:该压缩机机组处于长期超负荷生产状态,同时还存在带液现象,频繁大扭矩起动,影响整个转子运行的平衡性能,产生较大应力,导致电机转子轮毂辐板产生疲劳。

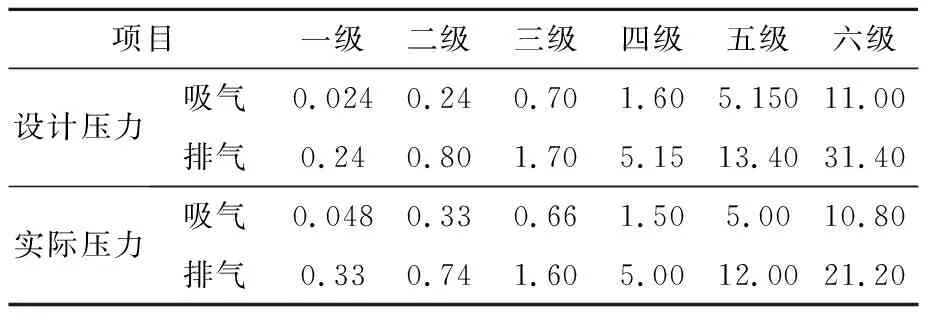

6M32型压缩机机组设计压力与实际运行压力对比见表1。

表1 6M32型压缩机机组设计压力与 实际运行压力对比 MPa

项目一级二级三级四级五级六级设计压力吸气0.0240.240.701.605.15011.00排气0.240.801.705.1513.4031.40实际压力吸气0.0480.330.661.505.0010.80排气0.330.741.605.0012.0021.20

采取措施:如果外购新电机转子需3个月时间,为减少对生产的影响,决定采用焊接工艺修复该电机转子。查资料得知,该轮毂符合16Mn化学成分,属于16Mn锻件。焊接时用碳弧气刨将电机转子裂纹部分刨出双U形坡口,然后打磨、清洗、去除油污;焊接部位预热至300~350 ℃,采用J507焊条对坡口进行焊接修复,在焊接过程中,采用锤击法消除应力;同时,在裂纹部位增设加强筋板,提高抗扭强度。焊接完毕后,立即对焊接部位进行局部保温,实施自然冷却。

2 第2次故障

经第1次修复裂纹的电机转子投运初期,各测点振动速度均正常,一般控制在5.0 mm/s。随着开机时间的延长,各测点振动速度再次出现缓慢增大现象。运行10 h后,电机测点振动速度上升至11.0 mm/s。再次停机,对辐板采用着色探伤检查,发现在焊缝部位出现了众多细小裂纹。

裂纹原因分析:第1次修复裂纹的焊接工艺只采用锤击消除应力,未进行全面退火处理,焊接应力消除不完全,轮毂辐板单侧焊接加强筋板致使转子动平衡失效、振动偏大、应力增加,导致形成第2次裂纹。

采取措施:①取消单侧加强板,在辐板圆孔内侧增加圆环形加强板,将圆孔孔径由Φ360 mm缩小至Φ200 mm,增加了轮毂辐板的整体强度。②对裂纹再次进行气刨、打磨焊接。③焊接后,对整个转子进行退火,即采用电阻丝缠绕轮毂、外覆盖保温石棉,通过调节电流控制升温速率;严格按照16Mn材质焊接退火工艺进行加热、保温、冷却;即将工件加热至620 ℃并保温2 h,保温结束后按2.5 ℃/min的速率降温至300 ℃(2 h),再自然冷却至常温。

3 第3次故障

电机转子修复投运1 h后,振动速度仍出现缓慢增大情况。运行24 h之后,振动速度达到10.8 mm/s,被迫再次停车检查,发现是转子轮毂与轴配合松动。

轮子轮毂与轴配合松动原因分析:转子整体焊接退火后,毂孔发生膨胀变形,降温后未能恢复至原有尺寸,造成与轴配合出现间隙而松动。

处理措施:用压力机拆出轮毂,对内孔实施预热、堆焊加工,利用机加工手段重新使轮毂与轴之间配合恢复至原有过盈配合尺寸(0.25~0.30 mm)。

4 效果

电机转子经过第3次修复回装后,压缩机自2013年11月开车已连续稳定运行3个月,未发生故障,电机轴承座振动正常。