浅析氢回收装置的运行及存在问题处理

2014-07-10黎海新张松林

黎海新 张松林 王 磊

(塔西南勘探开发公司 新疆泽普844804)

近年来,由于石油化工行业对廉价高纯度氢气的需求量日益增加,除了天然气蒸汽转化精制取得高纯度氢气外,还可从各种合成氨弛放气和尾气中,经变压吸附(以下简称PSA)脱除各种杂质取得高纯度氢气。塔西南勘探开发公司(以下简称塔西南公司)合成氨装置的PSA制氢装置是从氨罐弛放气和合成氨吹除气中提取纯度高达 98.50%~99.90%(体积分数,下同)氢气。该套装置于1995年 10月底投产,采用四塔二均PSA工艺,处理能力 1 000 m3/h(标态)。近3年以来,由于氨合成系统高负荷正常运行时氨罐弛放气和合成塔排放的吹除气气量较少,进入PSA制氢装置的原料气气量较少,装置完全处于低负荷运行状态,各项指标难以控制,较难制得高纯度氢气;有时由于原料气气量少而停运;另外,还存在设计、设备、操作等问题,影响装置的正常运行。

1 氨回收装置和氢回收装置原料气组成

氨回收装置和氢回收装置原料气的组成如表1所示。

表1 氨回收装置和氢回收装置的原料气的组成

项 目氨回收装置氢回收装置φ(H2)/%48.6058.73φ(N2)/%16.0519.40φ(CH4+Ar)/%18.0021.87φ(NH3)/%17.25<0.10

注:液氨纯度≥99.8%(质量分数),产品氢纯度99.0%。

2 PSA装置工艺流程及特点

合成氨弛放气经减压至2.2 MPa后进入氨回收装置的氨吸收塔,用除盐水吸收原料气中的氨,制成氨水或将氨水经蒸馏塔蒸馏为成品液氨;被吸除氨后的气体送至氢回收装置,首先进入气液分离器,分离气体中的游离水,然后进入4台吸附塔进行变压吸附,提纯后的氢气进入产品气缓冲罐,再经管道送至生产系统;解吸气进入解吸气缓冲罐,经管道送一段炉作为燃烧气。

PSA装置特点:①工艺流程简单,占地面积小;②采用DCS集散系统,6台吸附塔10个步骤周期循环工作过程中,38只阀门频繁开关实现自动控制,自动化程度高;③所配置的仪表、阀门等器件质量好、精度高,运行1年多来未发生故障;④调节范围广,可处理弛放气300~6 300 m3/h;⑤产品纯度高,液氨纯度≥99.8%(质量分数),产品氢纯度可达100%;⑥吸附剂寿命长,可连续使用5年以上;⑦易于操作,开、停车迅速,可随时在主控室利用微机停车,开车过程可在1~2 h内完成。

3 优化 PSA 工艺操作及条件

塔西南公司PSA 制氢装置投用以来,分子筛更换次数较多,特别是在使用后期,分子筛粉化增多,导致程控阀堵塞、仪表引压管堵塞、仪表使用寿命缩短、压力表显示误差,使程控阀长期处于内漏状态;另外,设计缺陷所引起的原料气带水和带氨等问题也严重影响装置的正常运行,氢气纯度达不到 80%以上。

3.1 吸附剂粉化

3.1.1 设计问题

(1)吸附塔内装填的吸附剂顶部没有加装丝网或用瓷球压实,气体流速大时会导致顶部吸附剂呈流动状态,反复碰撞塔顶大盖,造成吸附剂粉化。

(2)由于本装置采用四塔吸附工艺,吸附塔较少,吸附压力较高,势必造成均压压差较大(达0.75 MPa),而选用的程控阀均为两位阀(油压驱动),在程序运行时阀门切换速度过快,导致升降压速率过快,最终导致吸附塔内气体流速过快,吸附剂在塔内流动,加快了粉化速度。

3.1.2 操作问题

(1)操作人员缺乏经验,没有重视装置开车时的引气流速。在装置首次引气时,进口气体流速超过设计流速,过高的流速会造成吸附剂在塔内流动,是造成吸附剂粉化的原因之一。

(2)进口气体指标不合格。该装置设计进口气体中φ(H2)为60%~75%,才能保证装置产出合格产品氢气;因前工序负荷低,合成气中氮含量较高,合成弛放气中氮的累积效应造成φ(N2)达20%,弛放气中φ(H2)下降了25%~30%。为获取优质产品氢气,将吸附时间缩至最短,远远偏离设计值,尽管如此,产品氢气出口压力低、流量低,氢气纯度在60%~80%波动,造成大量废气从装置解吸管线流出,提高了流速,引发吸附剂在塔内流动,是造成吸附剂粉化的主要原因。

3.1.3 处理措施

(1)拆开吸附塔封头检查丝网,更换损坏的丝网;在吸附塔顶部将吸附剂填实,防止系统流速大时吸附剂在塔内流动,从而起到减少吸附剂粉化作用。

(2)装置进口、吸附塔进口和出口管线、均压管线都安装限流孔板,防止程控阀快速开启时造成系统内流速过大,保证吸附剂不在塔内流动。

(3)优化系统进口气体成分,在气体成分不达标情况下,尽量不开或少开装置,或者限制进口气体流量,减负荷生产。

(4)修改操作规程,强化操作人员对进塔流速的控制,保证不超出设计指标。

3.2 原料气带水、带氨

3.2.1 原料气分离器分离效果不好

因为分子筛有很强的吸水性,且与水有很强的亲合力,在常温操作条件下几乎无法脱除,故在装置前设置1台原料气分离器,分离原料气中的水。如果原料气分离器分离效果不好,造成原料气带水,分子筛吸水后,抗压强度大幅下降,在PSA 制氢装置频繁均压过程中极易损坏分子筛,影响分子筛的使用寿命。

3.2.2 氨回收装置尾气中氨含量超标

合成塔排出的吹除气和氨罐弛放气同时进入氨吸收塔,经洗氨后进入PSA 制氢装置。为了洗氨彻底、改善氨吸收塔的操作条件、提高蒸汽冷凝液质量及氨吸收塔填料层畅通无阻,应加强机泵管理和预防循环水进入冷凝液后在吸收塔内生成铵盐而引起氨吸收塔堵塞,造成 PSA 制氢装置严重带氨、带水;保证向氨吸收塔供冷凝液的柱塞泵正常运行,同时氨吸收塔出口尾气中φ(NH3)必须严格控制在≤200×10-6,避免造成分子筛中毒和缩短其使用寿命。

3.2.3 处理措施

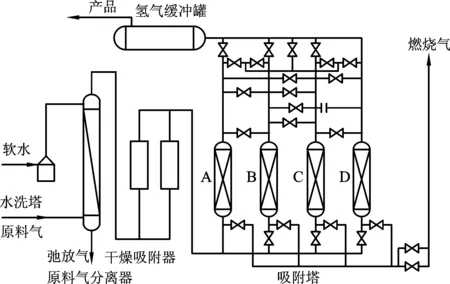

建议增设水洗塔和干燥吸附器各1台,氨回收装置尾气先经高压水除氨,进一步降低入吸附塔气体中氨含量后,然后经过硅胶干燥吸附脱水并除去微量氨后,再进入PSA 制氢装置。利用尾气中各组分在加压和减压时吸附量的差值,实现了混合气体的分离,有效地控制了原料气带水、带氨,保护吸附剂。改造后PSA 制氢装置工艺流程见图1。

图1 改造后PSA 制氢装置工艺流程

3.3 PSA 制氢装置对氢气质量的影响及处理

3.3.1 氢气吸附时间

吸附时间越长,吸附剂所吸附的杂质就越多。吸附前沿抵达吸附塔上部时,可能导致杂质污染产品氢气。氢气质量下降时,可适当缩短PSA 制氢装置的氢气吸附时间。因为吸附时间越短,进入吸附剂中的杂质量越少。但吸附时间缩短,吸附塔工作的周期时间也相应缩短,从而增加吸附剂的再生次数,造成氢气的收率下降。

3.3.2 解吸气逆放压力

逆放压力越低,越有利于吸附剂中所吸附的杂质解吸彻底。如果发现氢气质量有恶化的趋势,可适当降低逆放压力。但为了安全起见,应避免逆放压力过低,以免造成系统负压,导致空气进入可燃气体管道而引发安全事故。

3.3.3 程控阀内漏

程控阀内漏意味着需要阀门关闭时却无法及时关闭,使各吸附塔之间的气体发生互窜,直接影响氢气产量和质量;严重时,可能导致PSA 制氢装置操作紊乱。可通过分析变压吸附塔压力曲线来判断阀门是否有内漏,若程控阀有内漏,应立即将与内漏程控阀相连的吸附塔切除,及时检修。

4 结语

变压吸附制氢是个系统工程,各工艺过程必须结合起来综合考虑才能达到高效运行的目的。在氢气质量下降的情况下,可视具体情况采取缩短吸附时间、降低逆放压力等措施来解决。此外,还应结合PSA 制氢装置的运行情况,对非正常状态的参数进行详细分析,找出问题的根源,以免因局部故障或效率低下而影响整套装置的运行。