ⅢJD- 3000型DN 2 400 mm氨合成系统运行总结

2014-07-10山西天泽煤化工集团股份公司山西晋城048026

王 翔(山西天泽煤化工集团股份公司 山西晋城048026)

ⅢJD- 3000型DN 2 400 mm氨合成系统运行总结

王 翔

(山西天泽煤化工集团股份公司 山西晋城048026)

0 前言

山西天泽煤化工集团股份公司的500 kt/a氨醇、400 kt/a尿素装置于2008年10月投产。造气系统采用常压固定层间歇气化工艺;后序系统采用单系统无饱和热水塔段间喷水增湿全低温变换、湿式栲胶脱硫、碳丙脱碳、JTL- 4精脱硫3.3 MPa 等压净化工艺;湖南安淳高新技术有限公司的13.0 MPa醇烃化原料气精制及26.0 MPa、ⅢJD- 3000型氨合成塔节能工艺;尿素装置采用CO2汽提工艺、大直径塔式造粒;主要工艺过程全部DCS微机集中控制,设备全部国产化。

1 工艺流程与主要设备

1.1 工艺流程

气体分2股进塔,一股40%~45%(体积分数)的气体直接进入冷管束(段间冷却器)。这股气体由两部分组成:①由循环机出口油分离器来的约15%(体积分数)的冷气从合成塔下部环隙进入,再由塔顶引出;②塔外热交换器加热的30%~35%(体积分数)的热气;两部分气体在塔顶汇合引进冷管束,冷管束出来的气体进入催化剂床表面。

另一股约50%~55%(体积分数)的气体为经塔外热交换器加热的循环气,进入塔内换热器的下部换热器管间,与出塔气体换热后进上部换热器管内,再与出混合分布器的气体换热;然后流经换热器与中心管之间的环隙、从下部进入中心管,经中心管进入催化剂表面与冷管束出来的气体汇合,在上绝热层反应。反应后的气体在气体混合分布器中与塔外引入的约5%(体积分数)的冷气混合,进入塔内换热器的上部换热器管间,与进塔气体换热后,从上部换热器的壳程出去,从圆心向圆周方向、经过径向绝热段催化剂层,径向通过段间冷却器。受支架套筒的作用,从中部径向筐出来的气体沿径向筐与内筒的环隙向下,由圆周方向通过下绝热层流向径向筐中心的换热器,从换热器壳程进入下部换热器管内,由上而下与进塔气体换热后温度降至350~370 ℃,再出塔。

出塔气直接进废热锅炉,降温后进热交换器管内(上进下出),与管间冷气换热后并联进入第1水冷器、第2水冷器,从2台水冷器出来的气体进冷交换器的管间(上进上出),再与管内冷气换热并分离液氨,然后依次进入第1级氨冷器、第2级氨冷器,出第2级氨冷器的气体与补气油分离器出来的补充气一起进入卧式氨分离器分离液氨,然后进冷交换器管内(下进上出)冷却管间的热气体,温度提高至20 ℃以上进入循环机,开始新的一轮循环。

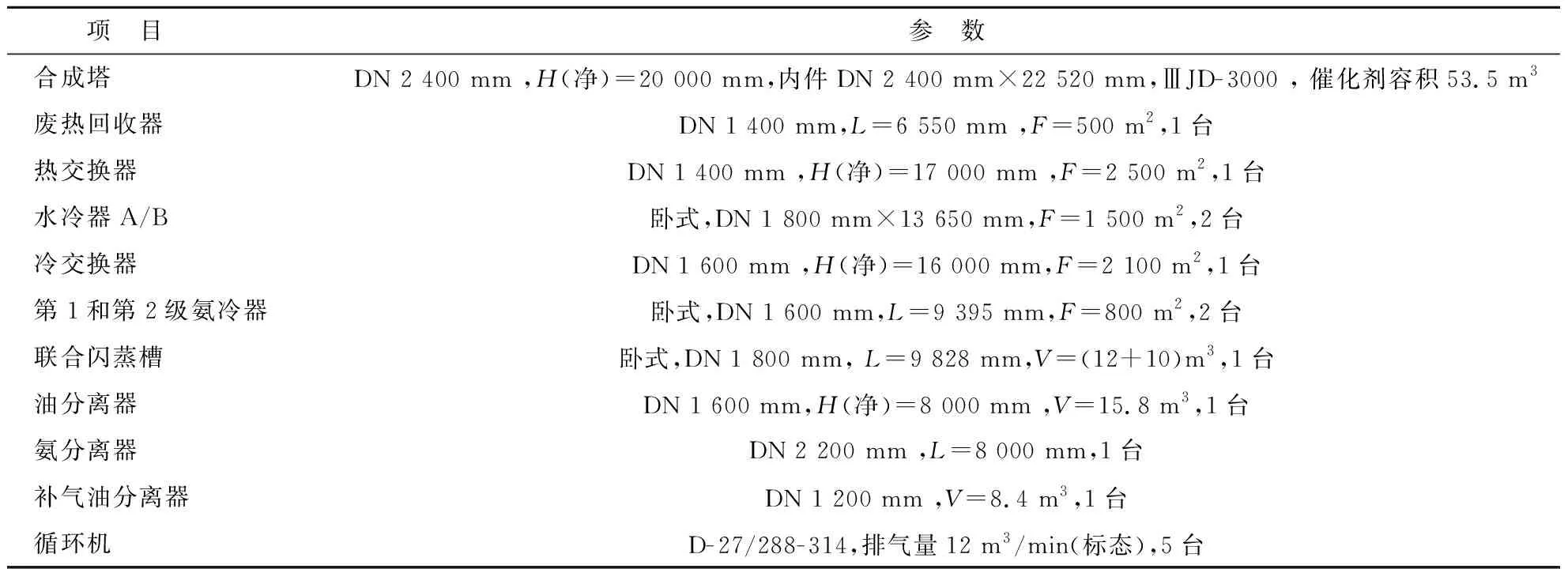

1.2 主要设备

主要设备参数见表1。

1.3 工艺流程特点

(1)采用塔锅一体直连结构,产生2.5~3.9 MPa 中压蒸汽,反应气出塔温度<400 ℃,塔后序设备和管道无需采用特殊的耐高温抗氢材料(10MoWVNb),可减少法兰连接的静密封点,节省管道投资。

(2)采用两级氨冷,第1级氨冷器出口气体温度为3 ℃;第2级氨冷器出口气体温度为-11 ℃。采用两级氨冷比一级氨冷可节约冷冻量40%以上。

(3)在第2级氨冷器之后补充新鲜气,使进塔气体中氨体积分数降至2.2%~2.3%,即氨冷系统出口气体温度只要降温至-11 ℃,就可使进塔气体中氨体积分数降至2.2%,对氨合成反应有利。

表1 主要设备参数

(4)25%~30%(体积分数)的未反应冷气经过内外筒环隙,使外筒处于低温工况下运行,安全可靠。

2 运行情况及存在的问题

2.1 运行情况

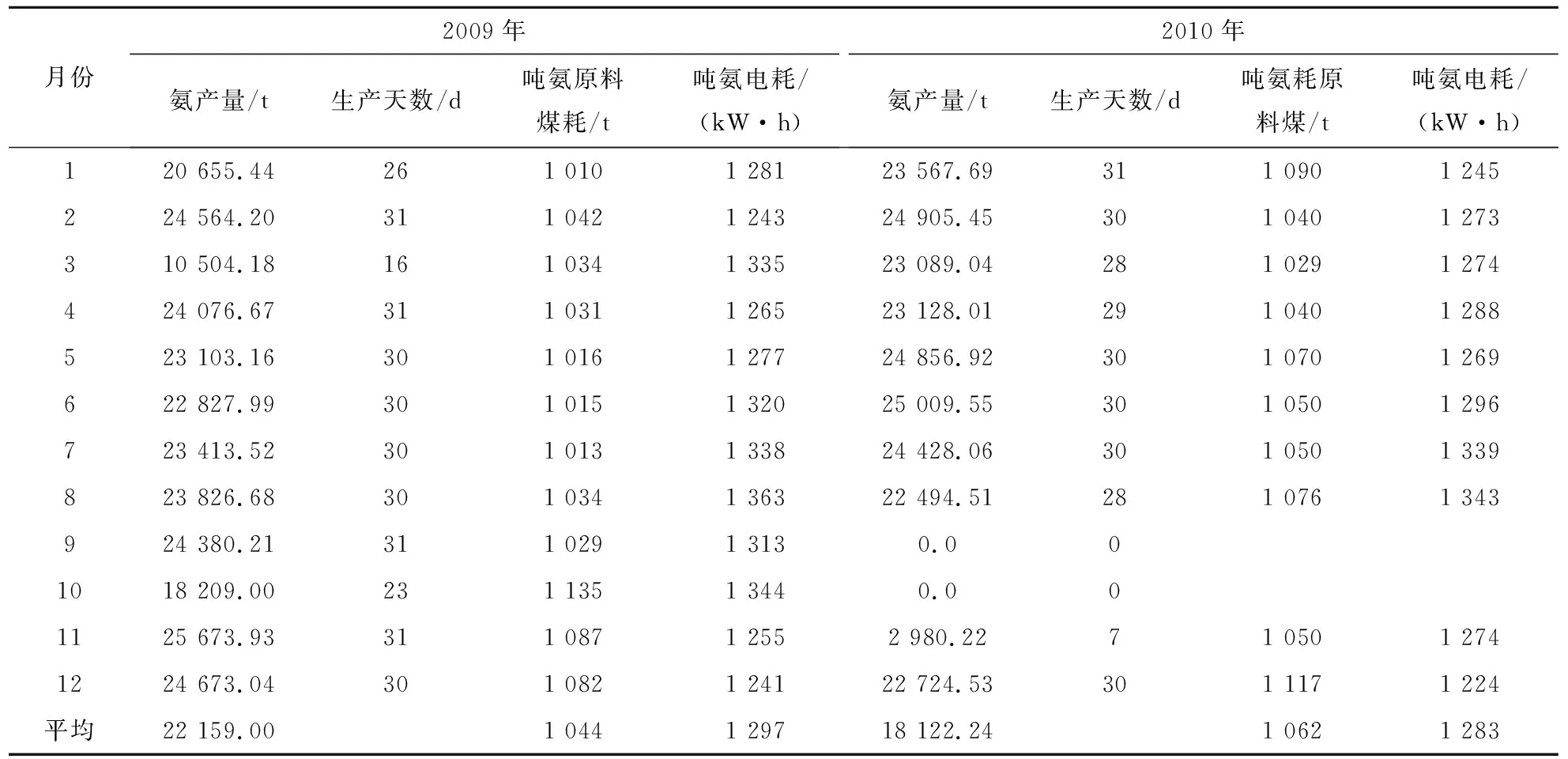

该装置在2009年1月试产过程中,因造气循环水地下管漏水,造气循环水泵房被淹,导致全装置停产7 d;3月因煤炭供不应求被迫停产14 d;10月更换合成废热锅炉影响8 d;2009年有效生产天数为336 d,全年共产氨265.9 kt,日均产氨791.4 t。2010年8月起,因停电停产约3个月,全年共产氨217.5 kt,有效生产天数274 d,日均产氨793.8 t。从2009年和2010年的运行情况来看,该装置运行基本平稳,实际氨产量未达到设计生产能力(表2)。

表2 2009年和2010年生产情况

注:吨氨原料煤耗以入炉实物煤×0.84折标煤计算;根据合成氨生产特点,每月从26日开始统计生产天数。

2.2 存在的问题

从2009年和2010年的生产情况来看,存在着合成塔工艺气体分流比例未达到设计要求、塔内换热器结构复杂、流程过长等缺点,致使系统阻力偏大,系统压差为1.81 MPa左右,合成塔压差约0.98 MPa,循环机流量偏小,生产系统难以再加大负荷。

3 主要改造措施

3.1 工艺流程改造目的和措施

针对DN 2 400 mm氨合成系统存在系统阻力大等主要问题,湖南安淳高新技术有限公司多次组织专业技术人员到现场分析和优化。根据现场工况,考虑合成氨反应平衡和反应速度动力学两大影响因素,根据氨合成化学反应平衡曲线、最适宜温度曲线,以获得最高氨净值为目标,对DN 2 400 mm 氨合成塔反应器结构及流程作了重新优化设计:在保证设计能力的条件下作相关设备和流程改造,使合成塔内件阻力降低至≤0.50 MPa,系统阻力降低至≤1.50 MPa,产量在现有基础上增加10%,系统操作压力在原来基础上降低2.0 MPa左右。

3.2 主要改造内容

塔内的上、下换热器由原串联改为并联,使分流气体按比例各自独立进、出,降低塔阻力;重新设计制造塔内上、下换热器,将上换热器面积由197 m2减小到160 m2;下换热器面积则由224 m2扩大至310 m2;更换塔外热交换器内件;上层轴向段加高780 mm,混合分布器相应下移,第2层径向筐高度作相应调整,取消层间冷激(h1- 2),使合成氨反应温度接近最适宜温度曲线。

3.3 改造后塔内件结构

(1)合成塔内件结构为三层四段,一轴三径。第1层为轴向绝热段,第2层为径向绝热段(内圈)以及径向间冷段(外圈),第3层为径向绝热段(第4段)。

(2)ⅢJD-DN 2 400 mm合成塔内设2台列管式换热器和1个径向冷管束,塔内上换热器设在第2层中心,冷管束在第2层的外圈,塔内下换热器设在四段的第3层中心。

(3)根据动量平衡模型计算结果设计气体径向分布器,以均匀布孔、高速喷射,网格再均分,保证气体径向分布均匀。

3.4 改造后工艺气体流程

改造后工艺气体分3股进合成塔。

(1)第1股25%~35%(体积分数)的气体由约10%(体积分数)的循环气(40 ℃)进入合成塔下部环隙,由下而上出塔,与15%~25%(体积分数)被塔外热交换器加热的主进气混合,再从塔顶导入冷管束,在冷管束被加热至380 ℃,冷管束出来的气体由升气管导入催化剂床表面。

(2)第2股20%~30%(体积分数)的气体为经塔外热交换器加热的未反应气体混合部分油分离器来的冷气,从大盖顶部法兰引进,进入塔内上部换热器管内,由下而上,与出第1绝热层反应后的、进入塔内上部换热器管间的高温气体逆流换热后,被加热至380 ℃,经中心管进入催化剂床表面。

(3)第3股40%~50%(体积分数)的气体为经塔外热交换器加热至210~220 ℃的循环气,进塔内下部换热器管间,与出塔气体换热后温度升至380 ℃,经中心管进入催化剂床表面。

上述3股气体在催化剂床表面混合,进入上绝热层一段反应。出上绝热层的高温气体进入气体混合分布器,再进入塔内上部换热器管间,与进入塔内上部加热器管内的气体逆流换热后,从塔内上部换热器的外壳出去;气体经过径向绝热段反应,并径向通过冷管束冷却。从中部径向筐出来的气体,受支架套筒的作用,沿径向筐与内筒的环隙向下,进入下绝热层。气体由圆周方向径向通过下绝热层,流向径向筐中心的下换热器,从下换热器外壳进入下部换热器管内,由上而下被管外未反应气体冷却至370 ℃左右出塔。

4 改造后运行效果

4.1 2011年生产情况

2010年11月改造开车后,12月因煤炭、电力供应紧张,单台50 000 kVA变压器只能满足合成氨系统5台7MY50- 305/314型氮氢气压缩机生产,半水煤气流量约96 000 m3/h(标态)。鉴于煤、电供应紧张不能维持生产,自2011年1月起停产至5月1日,5月下旬重新开车,6月基本才转入正常;10月 21至11月3日,受外供变电站扩容停电影响9 d,11月20日开始又受限电影响,对10月和11月的生产造成较大影响。2011年有效生产天数201 d,日均产氨840 t,年产氨为169 kt,2011年 6月至12月生产情况见表3。

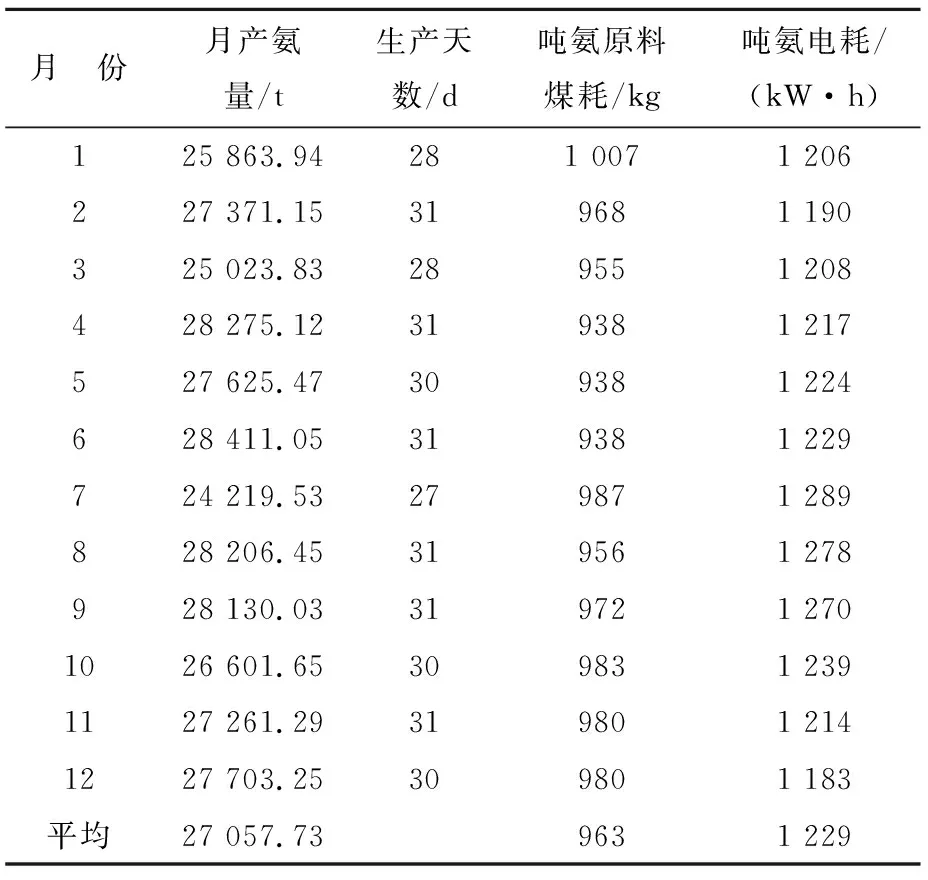

4.2 2012年生产情况

2012年全年共生产氨324.7 kt,生产天数为359 d,平均日产氨905 t,最高月产氨28 411.05 t,日产氨达到920~930 t历史最高水平。2012年生产情况见表4。

表3 2011年6月至12月实际生产情况

注:合成氨原料煤耗以入炉实物煤×0.84折标煤计算。

4.3 改造前、后合成系统部分数据对比

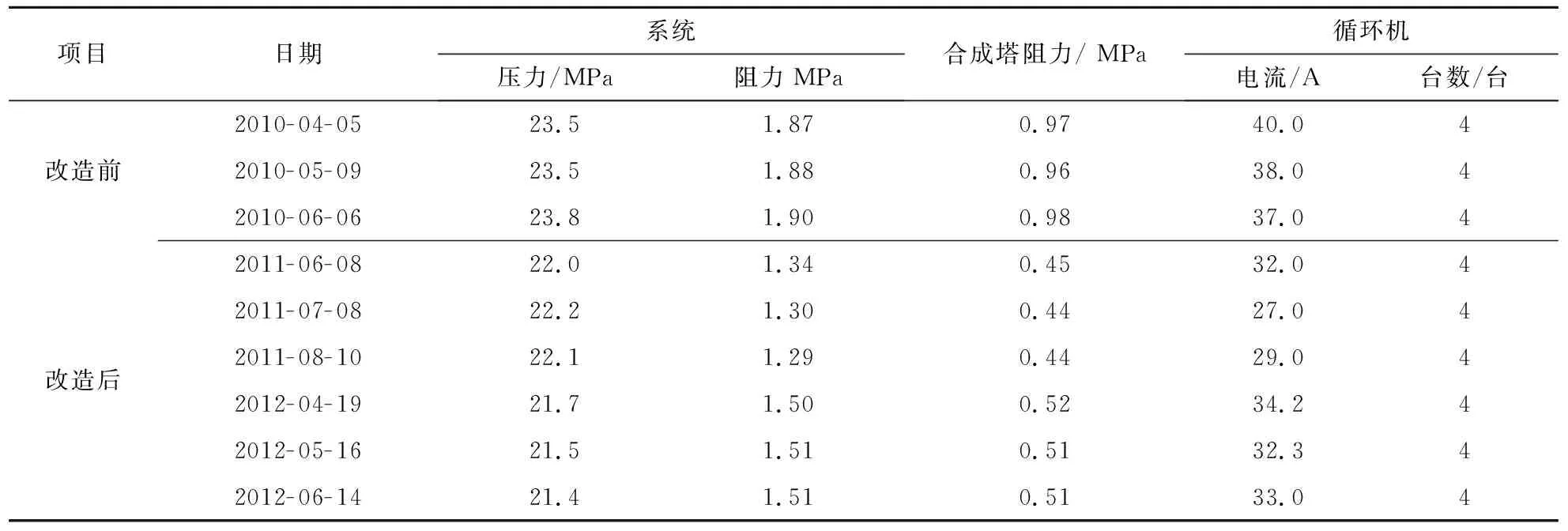

改造前、后合成系统部分数据对比见表5。

表4 2012年实际生产情况

注:吨氨原料煤耗以入炉实物煤×0.84折标煤计算;根据合成氨生产特点,每月26日为开始统计日,3月期间检修。

表5 改造前、后合成系统部分数据对比

改造前运行6台7MY50- 305/314型氮氢气压缩机,循环气中甲烷体积分数控制在17%~19%,开4台12 m3/min循环机(电流40 A),2008年 8月至2010年10月合成氨产量日均792 t;改造后又增开1台6M32- 92/314型氮氢气压缩机,2012年日均产氨905 t,日增产氨约113 t,循环机开机数量和循环气中甲烷体积分数不变,系统压力21.6 MPa左右,系统压差≤1.6 MPa,塔内压差≤0.5 MPa,电流下降约8 A。目前,该ⅢJD- 3000型DN 2 400 mm氨合成系统系运行平稳,操作调节方便合理,各项指标均达到设计和改造要求,节能降耗明显,取得了较好的经济效益。

2014- 03- 05)