CeO2原矿制备含Ce稀土镁合金的组织和性能

2014-07-09周黎,赵宇

周 黎, 赵 宇

(长春工业大学材料科学与工程学院,吉林长春 130012)

0 引 言

AM50镁合金因比重轻、比强度高等优点,在汽车、电子和航空[1]等领域得到了广泛的应用,但由于其力学性能及塑性不理想等因素限制了它作为重要结构材料的应用范围与发展[2-4]。然而稀土在新材料领域的开发应用也已经得到广泛的重视,所以将稀土添加到镁合金中,来提高其力学性能的做法已得到认证。得到的稀土镁合金具有镁合金的固有特点:比重轻、比强度高、易加工、易回收,同时又具有耐热性、耐腐蚀性、高温抗蠕变[5]的特点。

稀土的添加对合金组织和性能的影响表现在稀土元素具有良好的净化和吸氢作用[6]、细化晶粒[7-8]和提高机械性能[9-14]等方面。由于自然界中的稀土是以氧化物形式存在的[15-17],为了获得稀土——镁中间合金,首先得将稀土氧化物还原,得到单质的稀土元素,再制备成中间合金,通过中间合金加入到镁合金中。这一过程使生产成本大大提高,并且也造成了资源和能源的浪费。文中以溶剂为载体将CeO2带入AM50镁液中,利用镁合金精炼过程使镁液和CeO2接触,将CeO2还原并进入镁液形成含Ce镁合金。

1 实 验

1.1 热力学分析

镁的活泼性很高,常被用作还原剂。熔炼过程中,当CeO2与精炼剂一起作为混合溶剂加入到镁溶液中时,Mg与CeO2接触,发生热还原反应:

反应的标准自由能变化为:

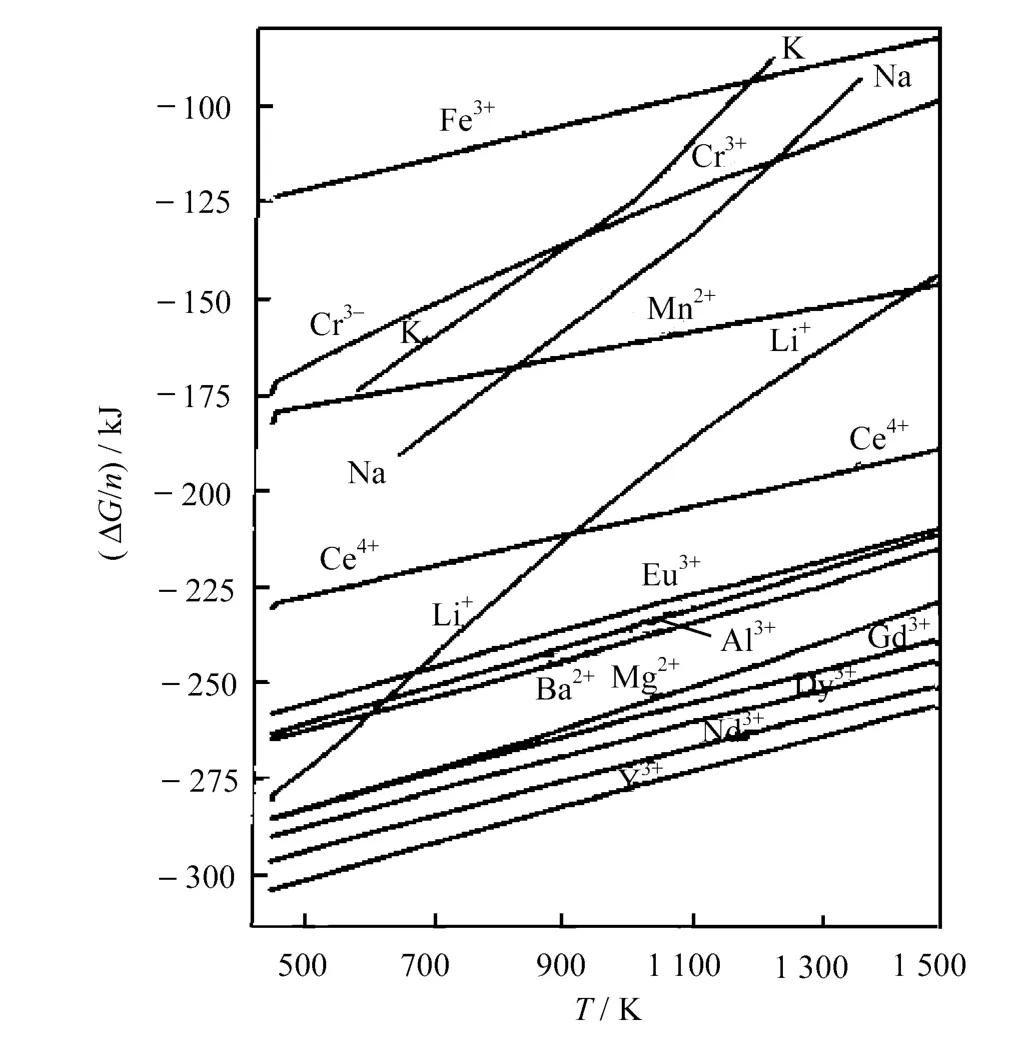

由热力学原理可知,反应的标准自由能值的负值越大,反应越容易进行。金属氧化物的生成自由能与温度的关系如图1所示[18]。

图1 金属氧化物的生成自由能与温度的关系

本实验发生还原反应的温度是710℃,还原反应的热力学条件是<,由图1可以看到,CeO2的自由能曲线在MgO的自由能曲线之上。因此,MgO的稳定性高于CeO2,当CeO2和镁溶液接触时,CeO2将被还原为Ce金属,发生还原反应的热力学条件非常充分。

1.2 实验材料

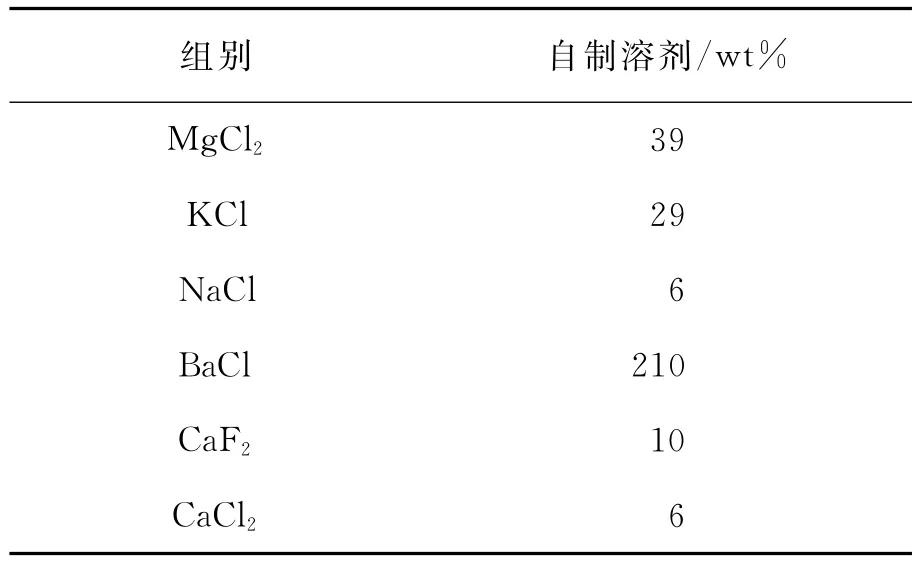

实验用原料是AM50镁合金800g,实验用精炼剂为自制溶剂,保护气体为氩气。自制溶剂的组成成分见表1。

表1 自制溶剂的组成成分

CeO2原矿粉末的纯度为99.0%,粒度为20μm。

1.3 实验方法

考虑到熔炼过程中存在烧损,镁合金用量需增加10%,并且为保证CeO2原矿粉末能均匀地分布在镁溶液中,首先需将CeO2原矿粉末与表2中的自制溶剂按一定比例均匀混合,在150℃下烘干并研磨,用60目的筛子进行过滤,混合溶剂总重量为160g,为镁溶液总重量的20%。CeO2的添加量分别为40,60,80g,分别为混合溶剂总重量的25%,37.5%和50%。实验开始需先预热坩埚,温度升至400℃时,放入镁合金。熔炼镁合金时,将部分混合溶剂覆盖在镁合金的表面,当温度达到710℃时,进行还原反应,一边添加少量的混合溶剂,一边吹氩气保护,同时进行搅拌,让混合溶剂和镁溶液充分接触,进行CeO2和镁溶液的氧化还原反应,这个过程要进行20~60min,当搅拌结束,静置10min,将金属磨具预热,最后浇铸成型。

2 测试结果和分析

2.1 还原Ce对AM50镁合金显微组织的影响

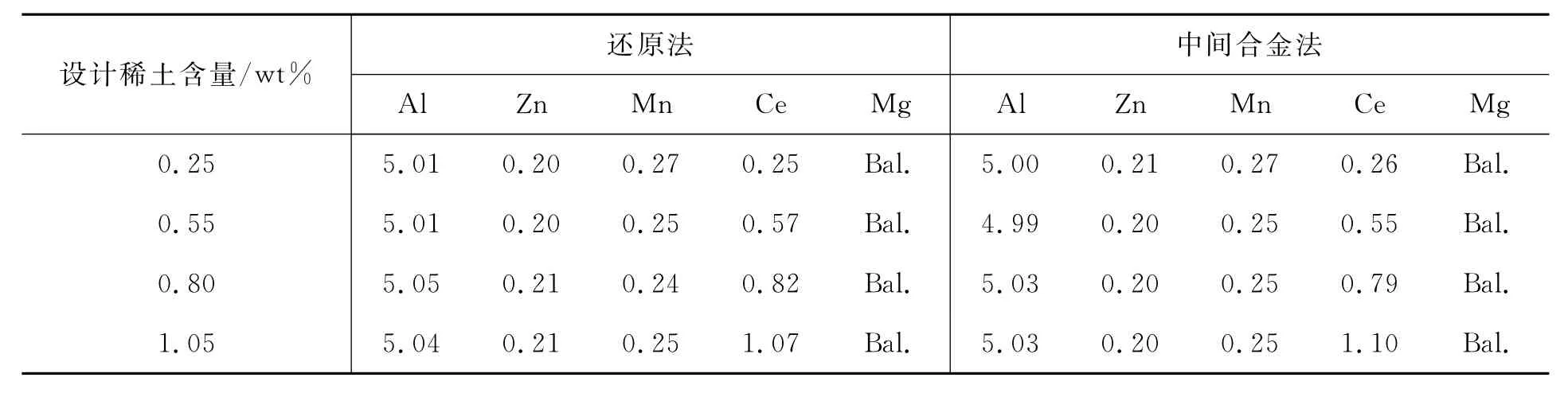

试样的设计稀土含量和各试样光谱化学成分分析结果见表2。

表2 稀土含量和两种方法的光谱分析结果

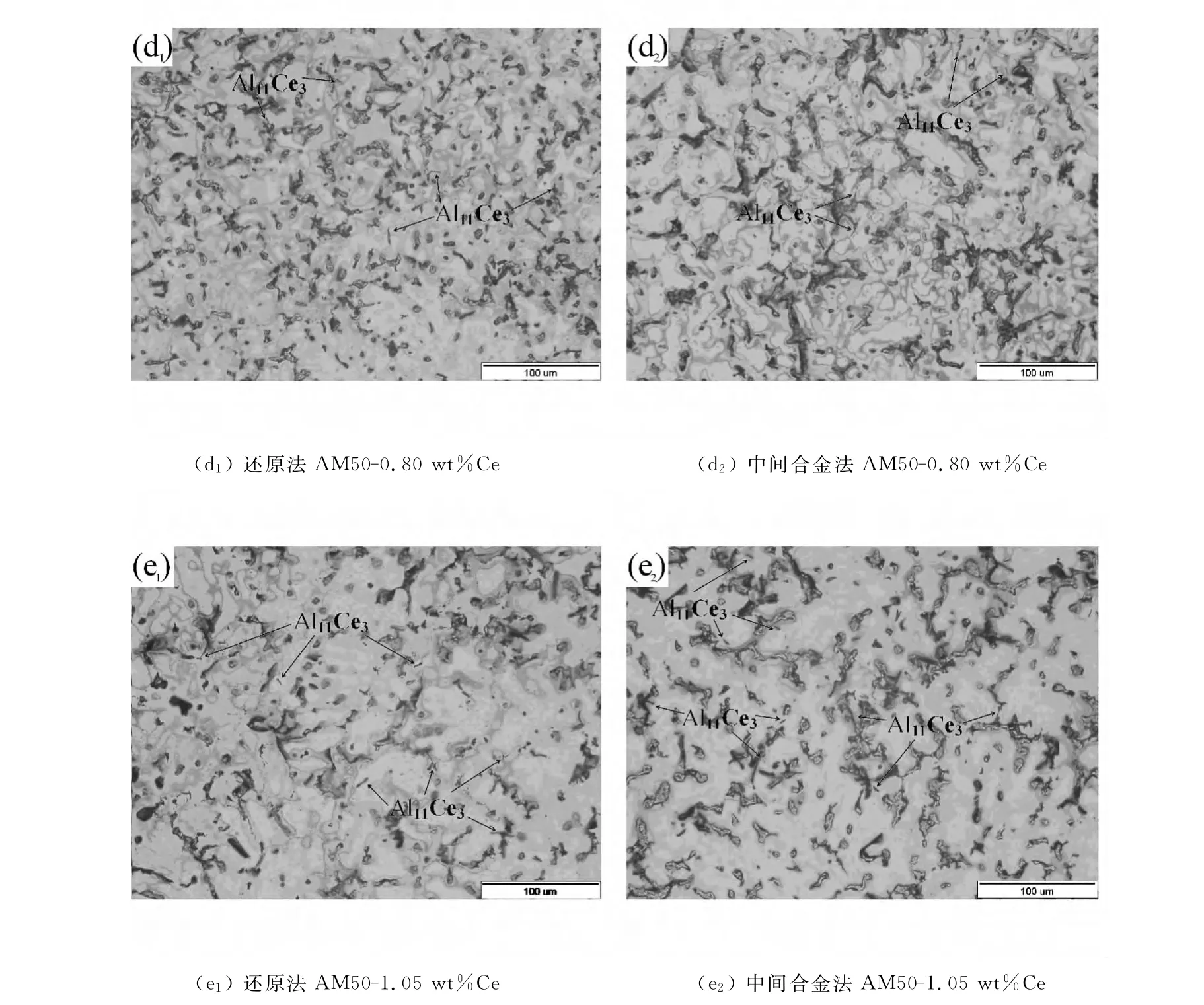

添加不同百分含量CeO2原矿制得AM50-X%Ce稀土镁合金的显微组织照片如图2所示。

图2 添加不同含量Ce制备Ce-AM50镁合金的显微组织

图中(a)是未添加稀土的AM50镁合金组织照片,基体α-Mg晶粒粗大并且呈枝状分布,Mg与Al结合成β相Mg17Al12,基本呈连续的网状和少量的弯曲棒状分布。在AM50合金溶液中加入CeO2原矿粉末后,CeO2被还原成Ce,Ce与Al结合成金属间化合物,生成Al11Ce3相,呈针状。

(b1)~(e1)是利用还原法制得的AZ91DX%Ce稀土镁合金的组织照片,(b2)~(e2)是利用中间合金法制得的AZ91D-X%Ce组织照片。对比(b1)~(e2)和(b2)~(e2),发现两组照片的变化规律基本相同。

观察(b1)~(b2)发现还原得到的Ce同样具有改善镁合金显微组织的作用,随着还原Ce量的不同,镁合金的显微组织发生了不同的变化。

当还原的稀土量在0.25wt%时,枝状晶开始细化,由于此时Ce含量低于其在镁合金的固溶度,Ce全部固溶在镁合金中,所以显微组织中没有新相出现,如图(b1)所示;

当还原稀土量为0.55wt%时,α相进一步细化,同时β-Mg17Al12相的连续网状结构开始断裂,数量有所减少,组织中开始出现细小的针状相,如图(c)所示;

当还原稀土量达到0.8wt%时,组织的细化程度最大,针状相增多变大,如图(d)所示;

随着还原Ce量的增加,合金的显微组织开始粗化,细化效果逐渐减弱,如图(e)所示。

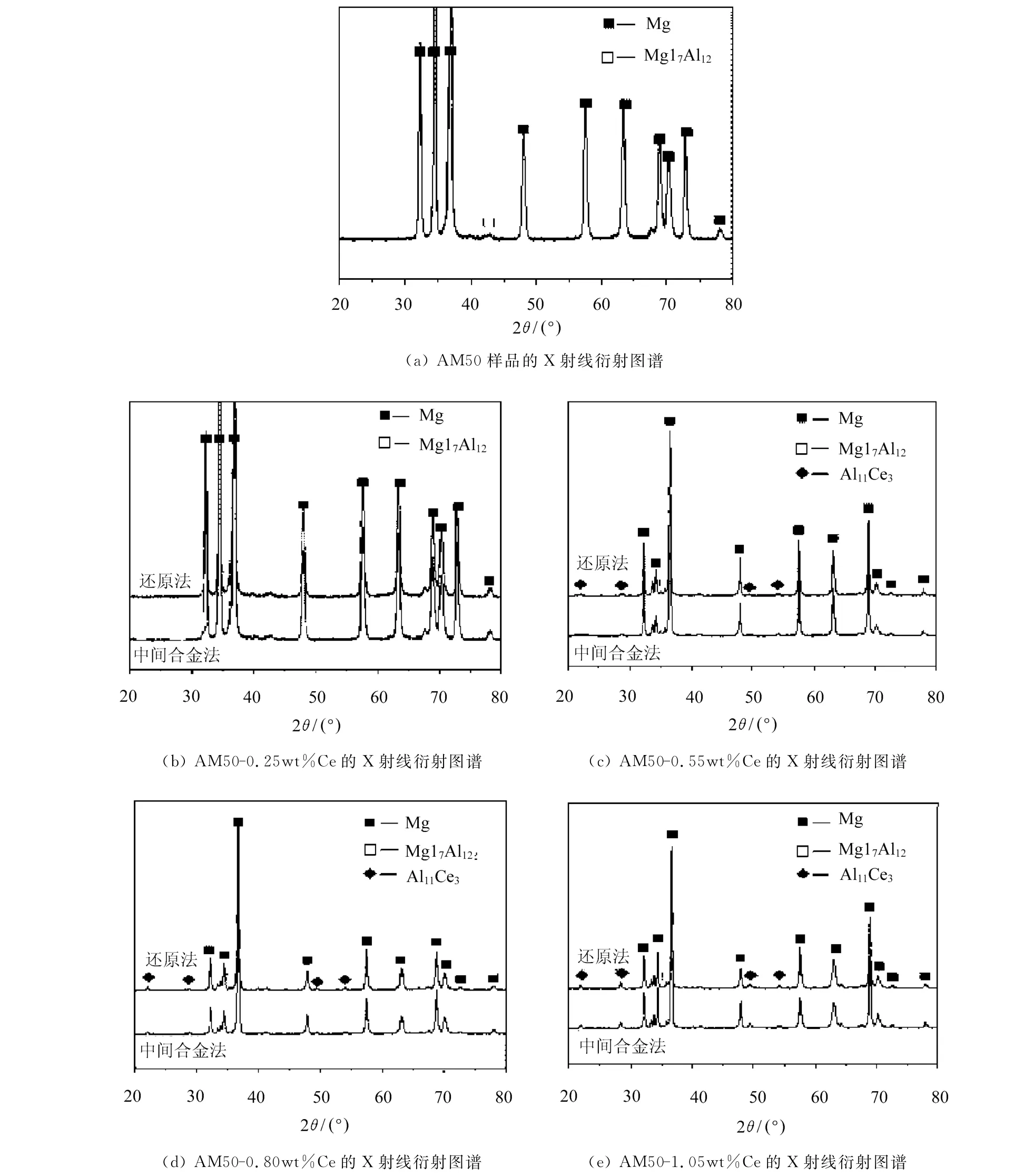

采用两种方法添加不同含量Ce的AM50镁合金试样的XRD衍射图如图3所示。

图3 两种方法添加不同含量Ce的AM50镁合金试样的XRD衍射图

图中(a)是未添加稀土的镁合金样品的X射线衍射图;图(b)是两种方法添加Ce含量在0.25wt%时合金的衍射图,与图(a)对比发现,其组织都是由α-Mg和β-Mg17Al12相组成的,没有新相出现;当添加Ce量在0.55wt%时,除了α-Mg和β-Mg17Al12相外,出现了新的衍射峰,分析判定是Al11Ce3相,如图(c);当添加量达到0.8wt%时,结果和图(c)一样,但是Al11Ce3相的峰值略有增强,β-Mg17Al12相的峰值有所减弱,如图(d);随着添加Ce量的增加,Al11Ce3相的峰值继续增加,β-Mg17Al12相的峰值继续减小,如图(e)。通过观察每幅图发现,两种方法制备的镁合金衍射图谱完全一样。

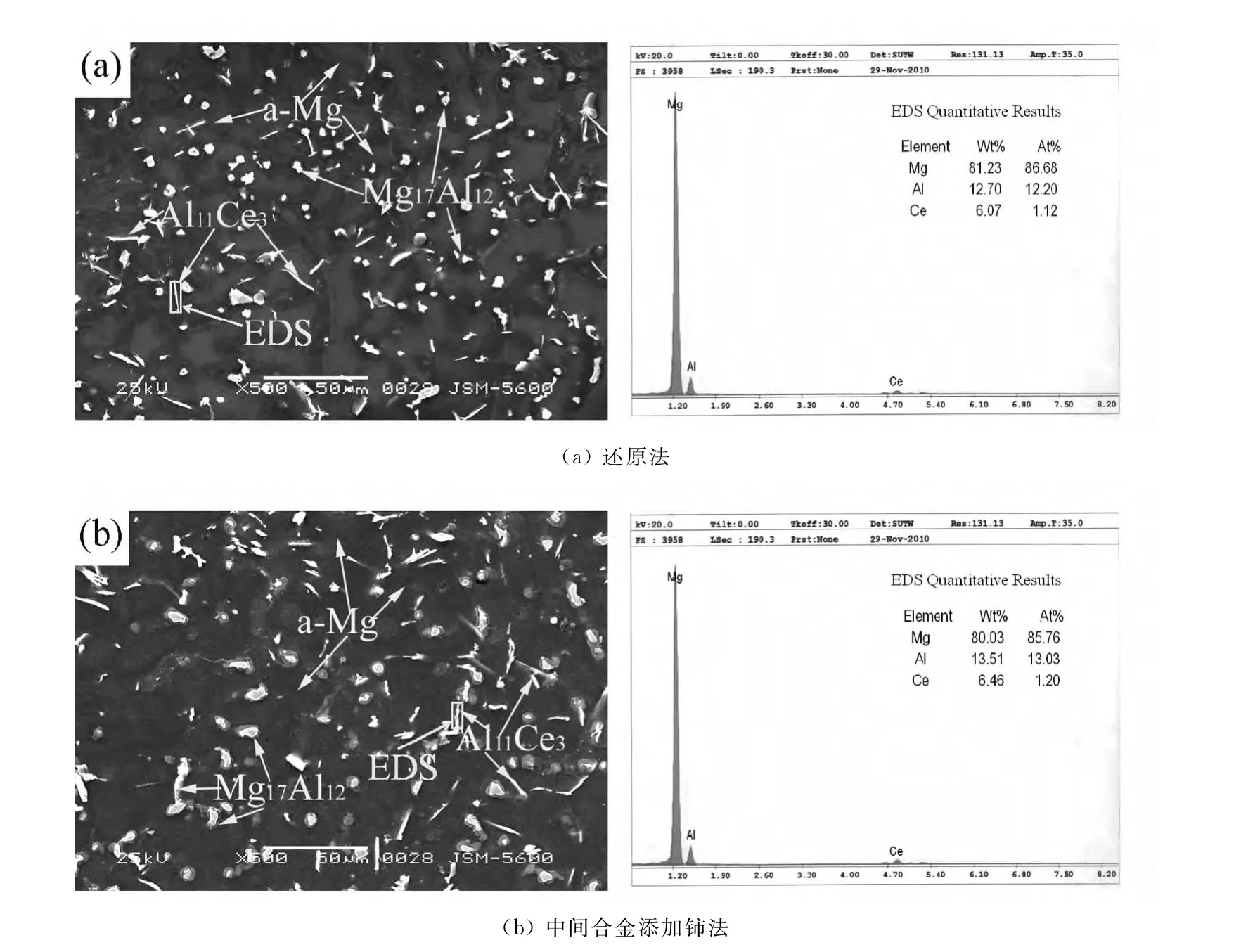

用两种方法获得的AM50-0.80wt%Ce试样电子探针分析结果如图4所示。

图4 电子探针对AM50-0.80wt%Ce的分析结果

图中给出了EDS的探测区域。结合XRD分析结果,可以判定探测区域中的针状相为Al11Ce3相。对比图(a)和(b),两种方法得到试样的分析结果基本一致,并且还原法得到的Al11Ce3相更细小,分布更均匀,这是因为还原过程中长时间的搅拌使Ce能够均匀地分布在镁合金中。由此证明,CeO2原矿被还原成Ce进入到了镁合金中,而不是CeO2原矿残留在镁合金中,因此,可以直接利用稀土氧化物还原制备含稀土的AM50镁合金。

2.2 还原Ce对AM50镁合金力学性能的影响

根据Hall Petch理论,晶粒尺寸减小时,晶粒的表面积与体积之比增加,促使表面力增加,这其中包括表面张力和周围晶粒的作用力。表面张力使晶粒表面层附近的晶格发生歪曲,周围晶粒的相互作用也引起晶粒表面层晶格的歪曲。由于这些表面力的影响,使接近晶粒界面处产生了阻碍晶体变形的难变形区。多晶体晶粒越细,则相应的难变形区越大,要使其产生滑移就需要更大的力,即变形抗力增加。变形抗力增加,则意味着强度、硬度等力学性能的增加。由于在镁合金中添加稀土Ce后,晶粒得到细化,所以强度、硬度等力学性能也相应的增加。

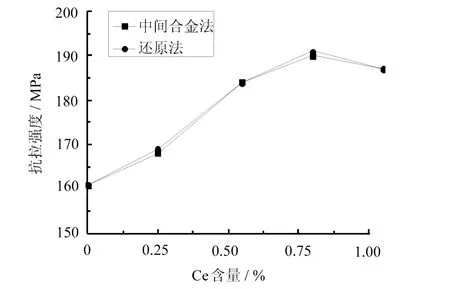

未加稀土和两种不同方法添加不同含量稀土Ce对AM50抗拉强度性能的影响如图5所示。

图5 两种方法对添加不同含量Ce的AM50镁合金抗拉强度的影响

由图5可以看出,抗拉强度的变化规律和晶粒细化的规律相同,开始随Ce量增加而提高,在Ce量为0.8wt%时,抗拉强度最大,从1.0wt%后开始下降。呈现这种变化规律是因为随稀土含量增加,晶粒得到细化,提高了机械性能,当稀土含量达到0.8wt%时,晶粒细化程度最大,机械性能最好,随稀土含量继续增加,针状相增多变粗、变大,消耗了有效的稀土,减弱了稀土细化晶粒的作用,使抗拉强度下降。由图5可见,两种方法抗拉强度的变化规律相同。

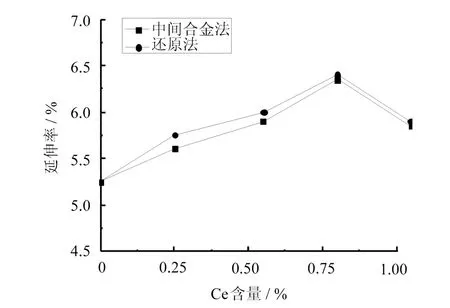

未加稀土和两种不同方法添加不同含量稀土Ce对AM50延伸率性能的影响如图6所示。

图6 两种方法对添加不同含量Ce的AM 5 0镁合金延伸率的影响

由图6可以看出,Ce被加入到镁合金后,延伸率的变化规律与抗拉强度的一致,随Ce含量的增加延伸率性能增加,当超过0.8wt%后,延伸率性能开始下降。

3 结 语

1)将CeO2和精炼剂混合,直接添加到镁合金中,利用精炼过程将CeO2还原,能够成功制备出含Ce的稀土镁合金。

2)相同稀土含量下,两种方法得到的稀土镁合金组织和力学性能变化规律基本相同。并且当Ce含量在0.8wt%时,晶粒得到充分细化,β相呈短棒状,有较多的Al11Ce3针状相析出,此时的力学性能最高。

3)在相同的Ce含量下,还原法同中间合金法相比,还原法得到的晶粒更细化,针状相分布更均匀,抗拉强度和延伸率性能略高于中间合金法。

[1] R F Decker.The renaissance in magnesium[J].Advanced Materials and Processes,1998,98:31-33.

[2] B L Mordike,T Ebert.Magnesium properties-applications-potential[J].Materials Science and Engineering A,2001,302:37-54.

[3] F Czerwinski.The early stage oxidation and evaporation of Mg-9%Al-1%Zn alloy[J].Corrosion Science,2004,46:377-386.

[4] 樊建峰,杨根仓,周尧和,等.纯镁的高温氧化热性研究[J].铸造技术,2006,6:51-54.

[5] 张景怀,唐定骧,张洪杰,等.稀土元素在镁合金中的作用及其应用[J].稀有金属,2008,32:659-667.

[6] 罗治平,赵少卿,汤亚力,等.稀土在镁合金溶液中作用的热力学分析[J].中国稀土学报,1995,13(2):119-122.

[7] C R Brooks.Translated by dingfu.Heat treatment,structure and properties of nonferrous alloys[M].Beijing:Metallurgical Industry Press,1988:69.

[8] L peng,X Q zeng,Y P Zhu.Effect of solid-solution treatments on the microstructure and mechanical properties of AM60B+xRE and AZ91D+xRE magnesium alloy[J].Chinese Journalof Materials Research,2003,17(1):97.

[9] S Lee,H K Do.Effect of Y Sr and Nd addition on the microstructure and microfracture mechanism of squeeze-cast AZ91-X magnesium alloys[J].Metallurgical and Materials Transaction A,1998,29A:1221-1235.

[10] K S Nair,M C Mittal.Rare earth magnesium alloys mater[J].Sci.Forum,1998,30:89-104.

[11] 郭旭涛,李培杰,熊玉华.稀土在铝镁合金中的应用[J].材料工程,2004,8:60-64.

[13] W J Ding,X M Wang,X Q Zeng,et al.Cyclic oxidation behaviour of cerium implanted AZ31 magnesium alloys[J].Materials Letters,2007,61:1429-1432.

[14] L Y Wei,G L Dunlop.The solidification behaviour of Mg-Al-Rare earth alloys[J].Journal of Alloys and Compounds,1996,232:264-268.

[15] G Y Yuan,Y S Sun,W J Ding.Effects of bismuth and antimony additions on the microstructure and mechanical properties of AZ91magnesium alloy[J].Materials Science and Engineering A,2001,308:38-44.

[16] H T Zhou,X Q Zeng,L F Liu,et al.Effect of cerium on microstructures and mechanical properties of AZ61wrought magnesium alloy[J].Journal of Material Science,2004,39(23):7061.

[17] J F Fan,G C Yang,S L Chen,et al.Effect of rare earth(Y,Ce)additions on the ignitions point of magnesium alloys[J].Journal of Materials Science,2004,39:6375-6377.

[18] 陈健美,张新明,邓运来,等.镁合金熔炼的热力学[J].中南大学学报,2006(3):427-432.