电液控制主阀三维流动特性可视化分析

2014-07-08张盼盼

张盼盼

(山西煤炭管理干部学院 煤矿安全工程系,太原 030006)

0 引 言

主阀是液压支架电液控制系统的重要组成部分,主阀性能对整个液压系统的效率和稳定性有直接的影响。由于主阀采用整体插装式结构,高压液体在流经主阀时,首先通过阀体,然后进入主阀,各部分结构复杂,经常会遇到突扩、突缩、弯曲流道等,不可避免地会产生漩涡、回流、脱壁并重新附着腔壁等流动现象[1]。如果设计不当,可能会造成内部流道能量损失过大,气蚀和振动,加剧阀的腐蚀,寿命降低,并因此直接影响整个系统的性能。FLUENT 是当前比较流行的CFD 软件包,用于模拟从不可压缩到高度可压缩范围内的复杂流动。它具有丰富的物理模型、灵活和功能强大的自适应网格技术,从而有效地解决各个领域的复杂的流动计算问题[2]。基于这些特点,本文提出了在FLUENT6.3 版本上对主阀的三维流场进行数值模拟与可视化分析,为进一步确定影响主阀性能的因素,优化流道设计提供理论参考。

1 几何模型

1.1 主阀的工作原理

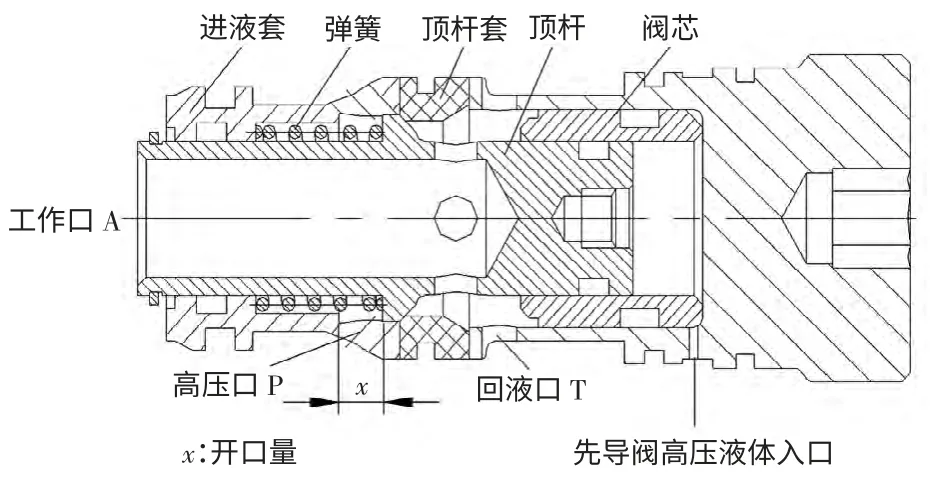

图1 主阀结构简图

在图1 所示的主阀的结构示意图中,当先导阀电磁铁断电时,主阀工作口A 由于受到弹簧力作用,与回液口T 接通,与高压口P 隔开,此时主阀关闭。当电磁铁通电时,高压液体先由先导阀入口进入主阀阀腔,当积蓄的压力大于主阀的调定弹簧力,顶杆与阀腔产生相对位移,促使主阀阀口打开,主阀进入工作状态,高压液体推动液压支架各执行元件完成相应动作[3]。电磁铁再次断电时,主阀的工作口A 又与回液口T 相通,与高压口P 隔开,从而实现卸载。

1.2 三维建模及网格划分

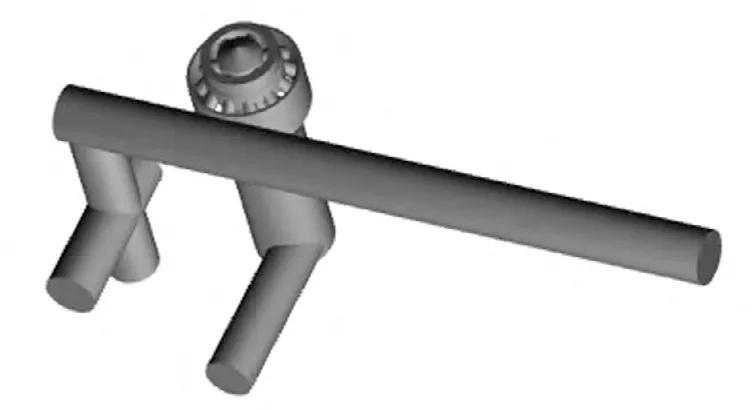

在Pro/E 下建立的流道三维几何模型如图2 所示。

图2 流道的三维模型

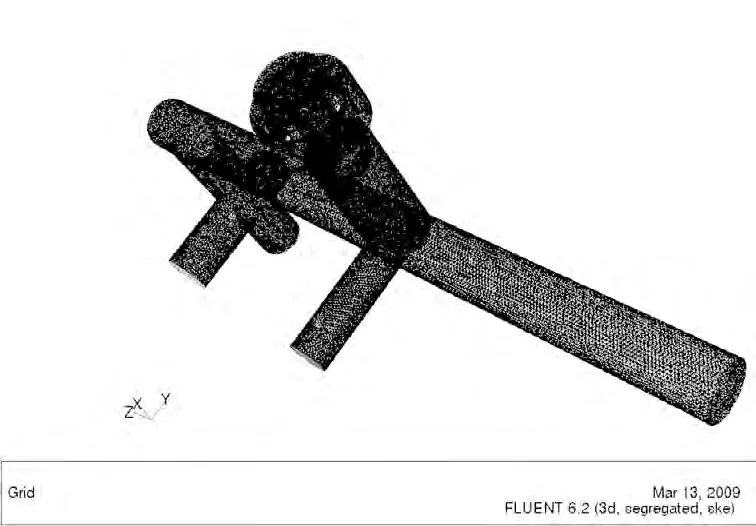

网格是CFD 模型的几何表达形式,FLUENT 公司开发的网格划分软件GAMBIT 可实现与Pro/E 三维模型的数据转换,并且能解决模型转换的失真问题。在GAMBIT下,导入主阀流道的三维模型,然后进行网格划分,为了提高仿真的准确性,网格划分密度较大。网格采用非结构化混合单元Tet/Hybrid,主要为四面体单元,个别位置为六面体[4]。为了提高收敛速度,对阀体结构作了一些简化,忽略加工时的倒角与圆角等,流场三维网格模型如图3。

2 仿真分析

2.1 边界条件与介质特性

图3 三维模型网格划分示意图

水流在主阀内流动状态主要是紊流,选择标准k-ε紊流模型来模拟,不考虑热交换影响。用连续性方程、雷诺时均Navier-Stokes 方程来描述整个流动过程[5]。模拟流体为不可压缩液态水,密度为998.2 kg/m3,动力黏度为0.001 003 kg/(m·s-1),且假定水为黏性牛顿流体,不考虑水重力的影响。流体与壁面接触的边界为静止壁面。选用入口压力和出口压力为边界条件。当主阀加载时,入口压力由乳化液泵站提供,它的值为31.5 MPa。阀口完全打开时达到额定流量,立柱液压缸内压力为24.5 MPa,即为出口压力。

2.2 仿真结果分析

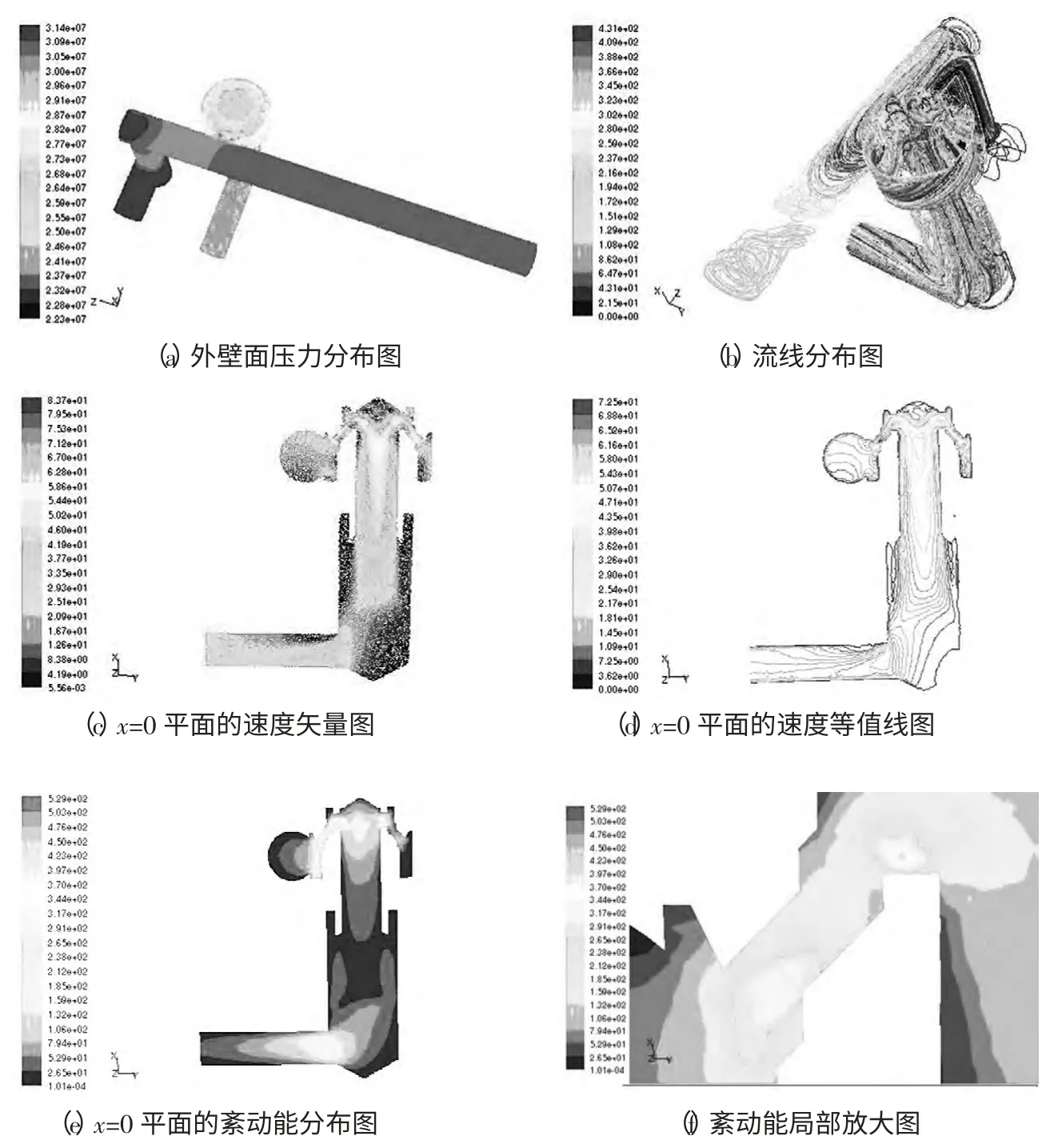

通过数值模拟,得到流体的压力、流线、速度、紊动能情况,分析如下:

1)从图4(a)看出:流体从流道进入阀体后,压力逐渐变小。其中在进液套的通液孔和顶杆的通液孔处,压力损失较大。

图4 流场模拟结果

2)从图4(b)中可以看出:流线在流道右端有间断,说明存在流动死区。在流经顶杆腔内及流出阀体前的腔壁均形成明显的漩涡区,将产生能量损耗。

3)由图4(c)、图4(d)看出:流体流入阀体时,由于过流面积的减小,使流速增大,在进液套口处速度达到最大值,在节流口处,出现了主流与壁面脱离的现象。在阀体拐角孔处、出口处的腔壁及顶杆腔内均形成漩涡区,这些漩涡会引起流体能量损失和噪声。

4)从图4(e)、图4(f)来看,流速大的地方,紊动能也相应较大,在顶杆腔内的漩涡区紊动能值为238 m2/s2,流出阀体前的腔壁漩涡处紊动能为159 m2/s2,可见漩涡区增大了能量的损耗。

3 稳态液动力分析

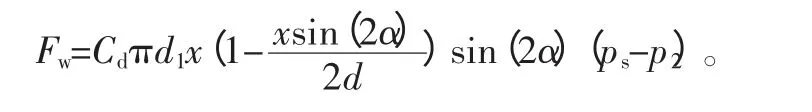

稳态液动力是指阀口处在某开度下,由于液体流速大小及方向发生改变,液流对阀芯产生的作用力,对阀性能影响较大的为稳态液动力的轴向分力,其计算公式为

其中:Cd为阀芯补充系数;d1为阀芯的小直径;d 为阀芯直径;x 为阀开口度;α 为半锥角;ps为阀节流口出口压力;p2为阀出口压力。

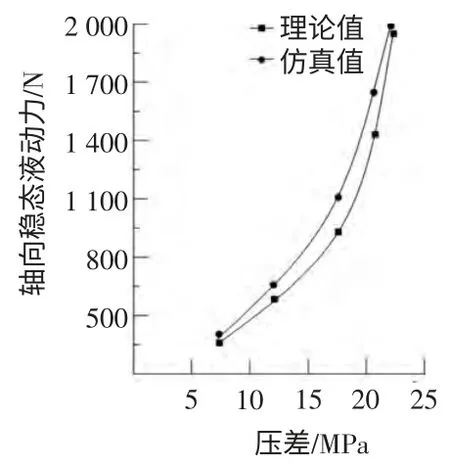

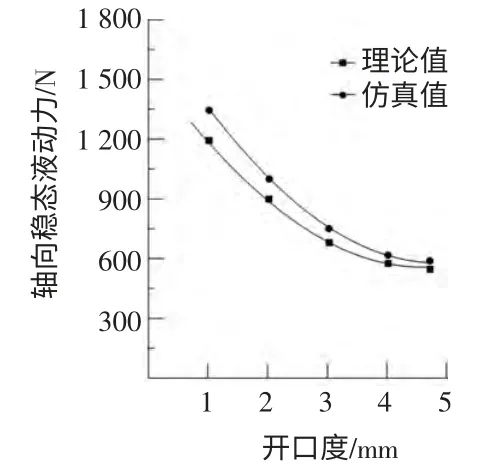

当阀开口度为4.8 mm,入口压力维持在31.5 MPa,压差分别为7 MPa、12 MPa、17.5 MPa 和21 MPa 时,阀芯所受的轴向稳态液动力曲线如图5。当压差为16.5MPa,开口度分别为1mm、2 mm、3 mm、4 mm、4.8 mm 时,阀芯所受的轴向稳态液动力曲线如图6。

由图5 可以看出,当阀开口度为4.8 mm 时,入口压力恒定,压差越大,稳态液动力越大,与理论计算结果保持一致,所以影响稳态液动力大小的主要因素是压差。由图6可知,当压差一定时,随着开口度的增大,稳态液动力逐渐减小,与理论计算结果相一致。当开口度较小时,液动力的仿真值与理论值差别较大,随着开口度增大,液动力的仿真值与理论值趋于一致。主要原因是仿真过程中,开口度越小,节流口处产生的漩涡越严重,加剧了能量损失,产生的稳态液动力较大。

4 结 语

本研究通过对电液控制主阀内部流场进行数值模拟,得出流道内能量损失和流动死区的具体位置。在阀开口度一定、进出口压差大的工况下,阀芯所受稳态液动力较大。上述研究结果可为后续对阀芯结构进行局部优化、流道合理设计等方面工作奠定理论基础。

图5 不同压差时阀芯所受轴向稳态液动力曲线

图6 不同开口度时阀芯所受轴向稳态液动力曲线

[1] 黄兴.液压技术创新及发展趋势[J].机床与液压,2005(12):19-21.

[2] 温正.FLUENT 流体计算应用教程[M].北京:清华大学出版社,2009:5-8.

[3] 钱欣,季宏斌,钱鹏,等.二通插装阀的工作原理与故障排除[J].机械加工技术,2004(3):21-23.

[4] 许慧,赵斌.液压锥阀内部流场的CFD 动态仿真[J].机械管理开发,2007(6):55-56.

[5] 兰晋.电磁先导阀的动态特性仿真与流场分析[D].太原:太原理工大学,2012:50-51.