静态爆破开挖技术在盐津河二桥建设工程中的应用

2014-07-06王彪

王 彪

(贵州省交通建设咨询监理有限公司,贵州 贵阳 550004)

0 引言

仁怀市城南大道盐津河二桥建设工程,主桥6#、7#墩施工工期紧、工程量大、新桥距老桥位置3~5m,且40m位置有加油站、学校、盐津社区、国防光缆等,因而无法采用常规爆破。因石方开挖工作量大,单纯使用破碎锤开挖的作业方式,功效很低,满足不了工期要求,且扰民现象较为严重。静态爆破拥有无飞石、无振动、无噪音、无粉尘、无污梁、无冲击波、无硝烟、无毒、不影响周围环境、爆破面可控、工期较短、施工安全、成本较低廉的特点。结合本项目的具体情况,经过反复研究,同意采用静态爆破与破碎锤挖掘机组合的方式施工。

1 静态爆破施工

1.1 静态爆破施工组织

静态爆破试验是由桩基作业队施工,施工人员35人,主要设备有发电机、台钻、挖掘机、自卸汽车等。试验材料有架管、搅拌工具、防护用品、静态爆破膨胀剂、洁净水等。试验过程中有项目部技术人员、监理人员全程技术指导,并做数据记录。为此,进行了多次现场静态爆破试验,其中石方静态爆破试验材料有:静态爆破剂970kg(按实际施工温度选择合适的型号,不同型号不可混用),引用水291kg。经过对试验数据进行分析,相关爆破参数显示达到了理想的效果。

1.2 静态爆破参数

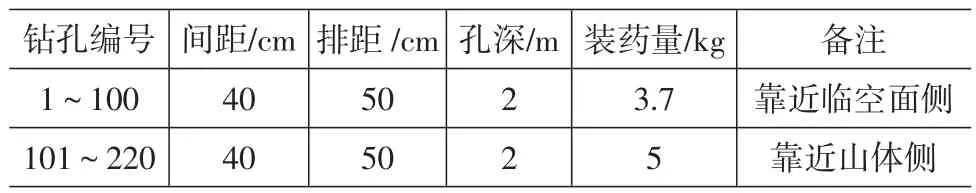

试验孔网参数取:孔深L=2.0m,孔距a=40cm,排拒b=50cm,孔径d=42mm,试验岩面长8m,宽5.5m,其他参数如表1所示。

表1 静态爆破参数

1.3 施工方法

1.3.1 静态破碎施工顺序

静态破碎施工顺序为:施工前准备→设计布孔→测量定位→沿自由面打静态破碎孔→装药→爆破剂反应、清渣→进入下一层循环施工。

1.3.2 布设孔位

在K3+020桥位右侧一处岩体上进行钻孔,此处地质情况为中风化白云岩,岩体节理发育,岩体一边有一个凌空面,由技术人员对6#墩开挖边坡竖向和临空面孔位放样,竖向和临空面孔距为40cm、排距为50cm,呈梅花形排列。

1.3.3 钻孔

钻孔时保证孔底在同一高程。采用台钻钻孔(孔径为42mm)时,沿自由面采用垂直钻孔,边坡部分的边孔及边坡坡度采用倾斜钻孔,呈梅花形排列。为加快进度并达到最佳破裂效果,现场先行清理工作面,为其他岩石爆裂创造先决条件。同时,为降低粉尘对施工人员的危害,钻工戴防尘口罩进行钻眼作业。

(1)钻孔样架

在竖直孔和斜面孔钻孔前,设置钻孔样架。孔样架在边墙上布置两排插筋Φ28@50cm,固定样架钢管。导向钢管与水平夹角为55°。导向钢管与横向钢管采用扣件连接。竖向孔搭设钢管架,台钻垂直钻入。钻孔样架搭设见图1。

图1 钻孔样架搭设图

(2)孔深控制

根据样架钢管高度,台钻钻杆每节长1m,钻孔时当钻杆钻入深度不够长时,加长钻杆,直至要求的钻孔深度,用5m卷尺量测,深度达到2m时停止钻进,进行下一个设定位孔的钻进。

1.3.4 装药

(1)先将爆破剂加30%的水(重量比)拌成流质状(充分搅拌后略有余水)后,迅速倒入孔内并用略小于钻孔的捅杆捣实捅紧。对于特别长的钻孔,可多分几段,逐段捅实。本次将970kg的静爆剂和291kg的洁净水混合均匀灌入孔内(如图2所示)。装药时遵照“少搅拌、勤装药”的原则,采用多组同时装药的办法,缩短孔与孔之间的时间差,以利于爆破剂同时发力。

图2 试验人员称量静爆剂和水

(2)采用6个小组同时灌装的方式,每小组由主、副两名灌装手组成。在爆破剂的搅拌工作中,主灌装手负责灌装进孔,副灌装手负责捅紧捣实。各小组遵循“同步操作,少拌勤装”的原则,且要求:每组施工工人在每次操作循环过程中负责装孔的孔数不能过多;每次拌药量不能超过实际能够完成的工作量;工人们在取药、加水、拌和、灌装过程中,应基本保持同步,从而确保每个钻孔内的最大膨胀压基本保持同期出现,以利于岩石的破碎。爆破剂的钻孔灌入现场如图3所示。

图3 爆破剂连续灌入钻孔内

(3)每次装填爆破剂,都要观察岩石孔壁、爆破剂、拌和水、搅拌桶的温度是不是符合要求,灌装过程中,对于已经发烫和开始冒气的爆破剂不允许装入孔内。从爆破剂加入拌和水到灌装结束,这个过程的时间不应该超过5min。操作时应注意观察装填孔,发现有气体冒出并伴有“嘶嘶”声时,喷孔可能立刻就要发生,须立即停止装药。

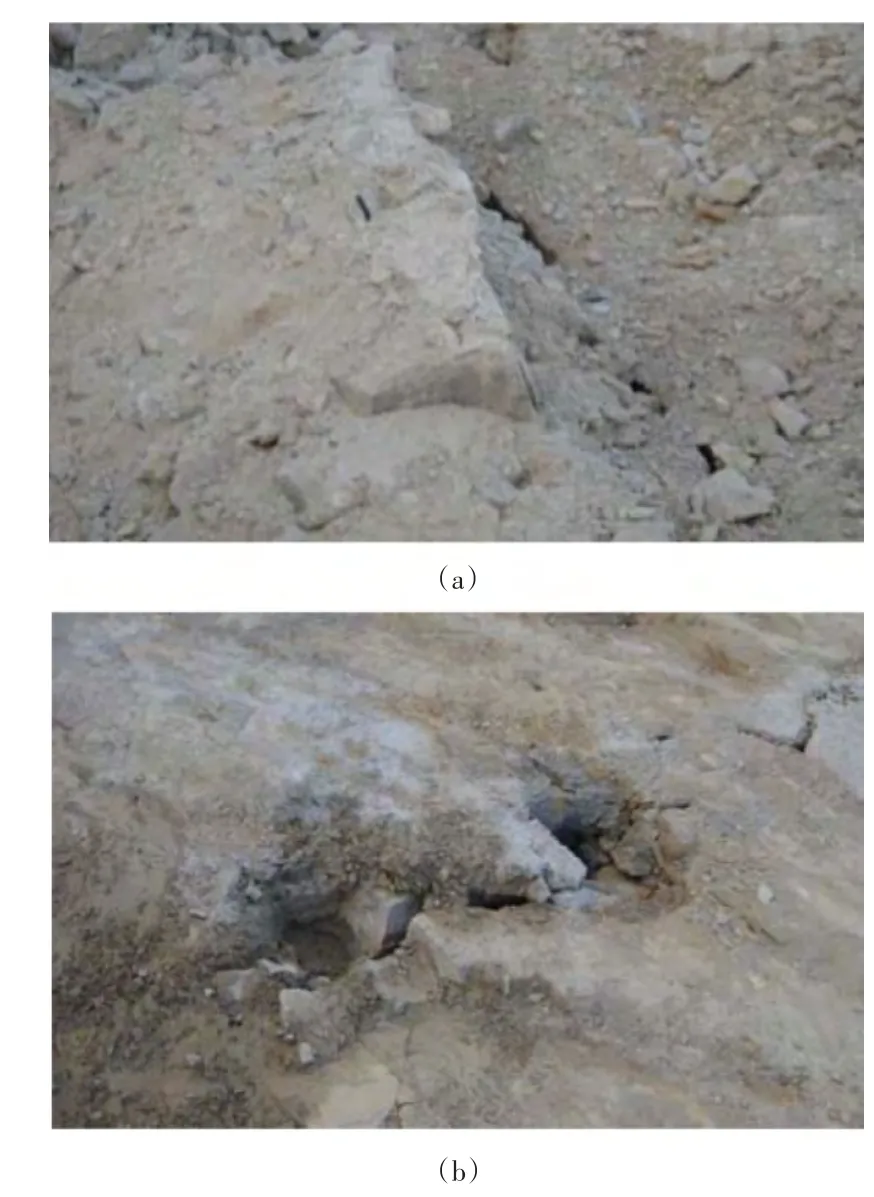

(4)岩石中一旦发现裂缝,要立即向裂缝中加水,以支持爆破剂持续反应,且加水后效果明显,裂缝加大。在装药50min后地表出现裂纹迹象,这时向孔内加水,目的在于进一步支持爆破剂持续反应,加水30min后裂缝明显变宽,装药3.5h后,裂缝沿排向全部贯通,最大宽度为3cm,如图4所示。

图4 3.5h后岩层出现宽度为3cm的裂缝

1.4 静态爆破施工原理

静态爆破剂是以特殊硅酸盐、氧化钙为主要原料,配合其他有机、无机添加剂而制成的粉末状物质,典型的化学反应式为:

当氧化钙变成氢氧化钙时,其晶体结构发生变化,会引起晶体体积的膨胀。根据测定,在自由膨胀的前提下,反应后的体积可增大3~4倍,其表面积也增大近100倍,同时每摩尔还释放出6.5×104J的热量。如果将它注入炮孔内,这种膨胀因受孔壁的约束,压力可上升至50MPa,介质在这种压力作用下会产生径向压缩应力和切向拉伸应力。当其拉应力大于岩石所能承受的最大抗拉应力时,即在钻孔周边形成径向裂缝,如一定距离内的相邻周边钻孔内的破碎剂在此共同作用,则形成贯穿的径向裂缝。

1.5 破碎特点

静态破碎主要有下列特点。

(1)破碎剂中不含有害成分,不是危险品,不会发生爆炸,其运输、保管、操作相对于炸药而言,都很简单、安全,无需办理常规炸药爆破所需要的各种许可证。操作不需要爆破等特殊工种。

(2)岩体在发生破碎时,不产生爆破震动、飞石、空气冲击波、噪音等爆破危害,不对周围建筑物、人员设备造成任何损失,因而不存在安全隐患,不需要采取减震防飞石等措施,不影响其他工程施工。

(3)只要破碎剂浆体充填到钻孔即可,施工简单。

(4)使用方便。按破碎要求只要设计适当的孔径、孔距、角度等钻孔参数,就能达到预期的破碎效果,孔壁上的破碎剂残留物不会对周围边坡造成影响。

(5)在不适于炸药破坏环境的条件下,其优越性更易于彰显。

2 结果分析

2.1 结果参数

(1) 孔径d=42mm,孔深L=2.0m,孔距a=40cm,排距b=50cm,单孔平均爆破剂量为4.35kg。

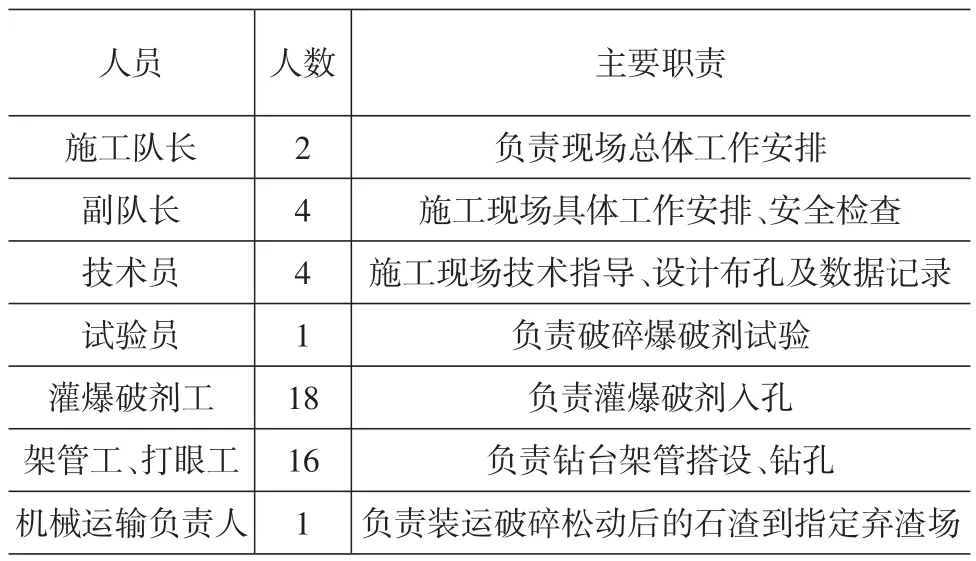

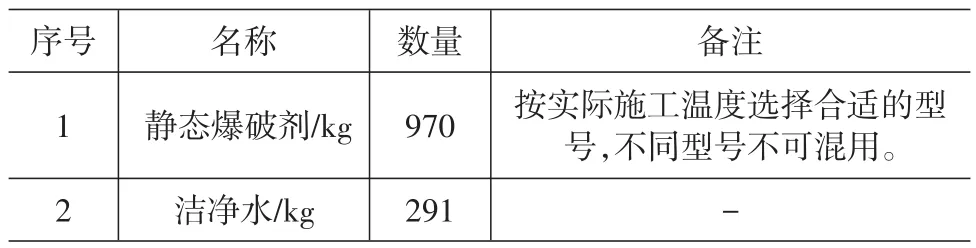

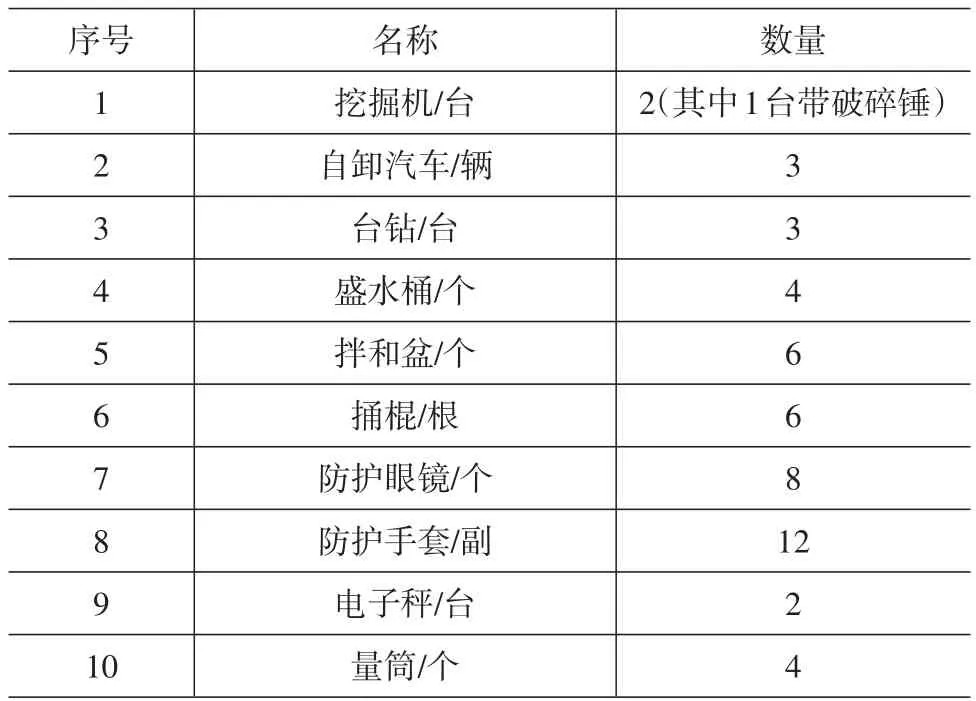

(2)经试验,以长×宽×爆破深度=8m×5.5m×2m的山体体积为单位,最佳膨胀效果的爆破剂与水参配比为1∶0.3,所需人员、机具、设备、材料最佳组合方式如表2~表4所示。

表2 静态爆破试验施工人员一览表

表3 石方静态爆破试验材料一览表

表4 石方静态爆破试验施工设备一览表

2.2 进度分析

本次静态爆破试验选取了K3+020桥位右侧一处岩体上布孔进行静态爆破试验,此处地质情况为中风化白云岩,岩体节理发育,岩体一边有一个凌空面,基本符合目前主桥6#、7#墩现场情况及地质构造,具有代表性。

(1)钻孔

试验岩面长8m,宽5.5m,钻孔采用3台钻孔设备,孔深、孔距、排拒、孔径的取值同前文,每眼孔用3min完成,本次共钻220孔眼,共用时间210min。

(2)装膨胀剂

本次试验共用爆破膨胀剂970kg,水291kg,分6个小组同时搅拌、灌注爆破膨胀剂,共用30min完成。

(3)膨胀破碎

静态爆破试验从爆破膨胀剂注入到岩石表面出现3cm裂缝,用时150min。

(4)爆破岩石方量及弃运

本次试验选取岩面长8m,宽5.5m,爆破深度2m,共爆破岩石方量88m3。爆破后的岩石采用挖掘机破碎后,运至弃渣场,用时60min。

本次施工中,挖、弃岩石88m3所需时间:钻孔+装膨胀剂+膨胀破碎+弃运=(210+30+150+60)/60=7.5(h),开挖量为11.8m3/h。经分析得出影响进度的因素是钻孔数量。钻孔数量达到600孔/h,需30台钻孔机。分6#墩、7#墩两个工作面,每个工作面15台钻孔机,其余工序实行流水作业,能达到平均118m3/h开挖量,每天按16h工作,能达到1 880m3/d以上的开挖量。

2.3 工期对比

(1)单纯采用挖掘机

根据前期采用5台挖掘机(3台破碎锤)开挖石方施工,共计43d,完成土石方开挖约11 104m3,平均每天完成258m3。

(2)采用机械和静态爆破

6#、7#主墩目前剩余土石方量约61 300m3,按照1 880m3/d,约需用33d时间即可开挖完毕,大大提高了施工进度。

按照该方案组织施工,6#、7#主墩土石方开挖已按时完成,且7#墩50m桩基已成孔2根(采用旋挖钻施工),即在本项目运用中取得了良好的效果。

3 结语

由实际工程可知,静态爆破能够有效解决某些特殊环境或特殊情况下无法使用常规炸药对岩石爆破开挖的问题。静态爆破无冲击波、无飞石、无噪音、振动小、污梁少、无粉尘、无硝烟、无毒、不影响周边环境,可以在道路、建筑、隧道、铁路等领域广泛应用。

静态爆破既能保证工程的安全要求,又具有良好的环保效果,可缩短工期,提高施工效率,大幅缩减工程成本、施工简便、操作安全,不需要专业的爆破人员的优点。针对不同的施工要求和环境条件,选定合理的爆破参数和施工技术即可取得良好的爆破效果。