调距桨液压系统可靠性模型与故障树分析

2014-07-05曹召锋阚树林王锡雄

□ 曹召锋 □ 阚树林 □ 王锡雄

上海大学 机电工程与自动化学院 上海 200072

装载调距桨的船舶能够在主机转向和转速保持不变的情况下,通过调节桨叶螺距来改变螺旋桨的推力大小和方向,实现航速的改变、船舶的正车或倒车。相对于定距桨,调距桨巨大的灵活性和低能耗使其在船舶中应用越来越广泛。调距桨液压系统作为桨叶螺距调节的动力源,其结构组成复杂,运行环境恶劣,液压系统的可靠性影响着船舶运行的安全性。本文在分析调距桨液压系统原理的基础上,建立了调距桨液压系统可靠性框图,根据液压系统零部件的失效率数据,计算出液压系统连续运行一个月(720h)的可靠度。针对液压系统故障频发的现象,建立了以调距桨液压系统

“调距功能失效”为顶事件的故障树,找出导致顶事件发生的所有最小割集并分析其概率重要度,为快速查找和定位调距桨液压系统故障提供依据[1]。

1 调距桨液压系统工作原理

调距桨液压系统由主液压回路、辅助液压回路和布置于舱底的主油箱组成,图1为液压系统原理图。

主液压回路由备用泵P1(作为主泵P2的备用泵,在泵P2损坏的条件下投入使用)及附件、主泵P2及附件、电磁换向阀V1、比例换向阀V2组件、溢流阀V5、海水冷却器C1等组成,其作用是将高压油输送到桨毂的相应油腔,并将桨毂中的低压油引回到主油箱中,从而改变螺旋桨桨叶螺距。

主液压回路根据电控系统输入的螺距指令,调节换向阀V1或V2处于左位或右位并调定其阀芯开度,从而控制进入桨毂前后腔的压力和流量。当没有调距信号输入时,换向阀V1或V2处于中位,泵P1(或P2)流出的液压油经安全阀V5、背压阀V6以及冷却器C1流回主油箱。梭阀V3用于检测比例阀V2的负载压力值(也即比例阀的出口压力)并输出,作为安全阀V5开启压力的一部分,所以溢流阀V5的设定开启压力值(即比例阀进口压力值)为先导阀V4的设定压力+比例阀V2的负载压力,这样比例阀进出口压差为先导阀V4的设定压力这一恒定值。比例阀工作在一个恒定压差中,形成比例阀负载敏感回路[2]。

辅助液压回路主要包括提升泵P3、滤油器F3、手动换向阀V7、二级调压阀组和重力油箱,其主要功能是向重力油箱加油,保持桨毂静压腔的压力,从而防止海水渗入桨毂油腔。当主液压回路损坏无法正常使用时,将手动换向阀V7处于左位或者右位机能,提升泵P3流出的油液经单向阀流入桨毂前后油腔中,使调距桨设定到全正车位置,从而起到应急调距的作用。

2 调距桨液压系统可靠性模型

2.1 调距桨液压系统可靠性框图

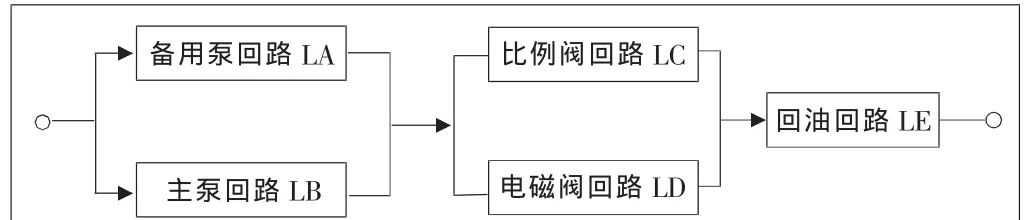

液压系统主液压回路的作用是根据电控信号指令向桨毂油缸提供符合要求的液压油,从而改变螺旋桨桨叶螺距。以“螺距能够调节”为任务目标,建立调距桨液压系统调距可靠性框图。在正常工作条件下,向系统提供油液的是主泵P2及其附件,备用泵组件为主泵组件的冗余备件,在主泵组件无法正常工作的条件下投入使用,所以主泵组件与备用泵组件是相互并联的关系。两条回路都起到向液压系统提供液压油的功能,称为供油回路。在螺距调节过程中,比例阀组件和电磁换向阀V1都可以改变油液的流向和流速大小,两者在功能上也是并联的关系,称为换向回路。供油回路和换向回路相互串联,并且与溢流阀V5、背压阀V6、冷却器C1共同串联,组成调距桨液压系统的可靠性框图,如图2所示。

▲图2 调距桨液压系统可靠性框图

2.2 调距桨液压系统可靠性数学模型

可靠性数学模型是在可靠性框图的基础上,用数学表达式表示出系统可靠性与各组成零部件之间的数学关系。在一般的工程分析中,作如下假设:系统是两状态可靠性模型;各组成单元是相互独立的;各组成单元均服从指数分布[3]。

对于串联系统,系统中任意一个单元故障都会导致系统的故障,故串联系统的寿命取决于所有组成单元中寿命最短的那个单元。设串联系统由n个单元组成,第 i个单元的寿命为 ti,串联系统可靠度为 Rs1(t),则有:

对于并联系统,只有当所有单元全部发生故障时,系统才会发生故障,因此并联系统的寿命等于所有单元中寿命最长的那个单元的寿命。设并联系统由n个单元组成,第i个单元的寿命为ti,并联系统可靠度为Rs2(t),则有:

式中:λi为各组成单元失效率;t为系统运行时间。

由调距桨液压系统可靠性框图可知,该液压系统是串联关系和并联关系的混合,组成关系复杂,首先将串联部分的组成单元进行简化,简化后的框图如图3所示。

▲图3 串联单元简化后框图

LA回路由备用泵电机M1、备用泵P1、压力滤油器F1、单向阀P1V串联,则:

LB回路由主泵电机M2、主泵P2、压力滤油器F2、单向阀P2V串联,则:

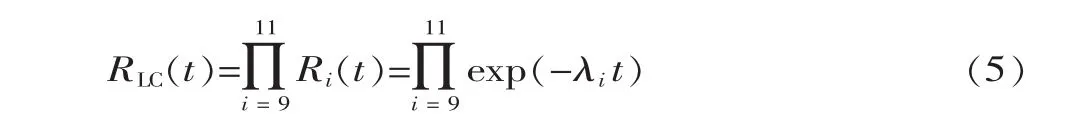

LC回路由比例阀V2、梭阀V3、先导阀V4串联,则:

LD回路为电磁换向阀V1,则:

LE回路由溢流阀V5、背压阀V6、冷却器C1串联,则:

式中:各λi所对应的零部件名称见表1。

继续将系统并联部分进行简化,简化后的可靠性框图如图4所示。

LF回路由备用泵回路LA、主泵回路LB并联,则:

▲图4 并联单元简化后框图

LH回路由比例阀回路LC、电磁阀回路LD并联,则:

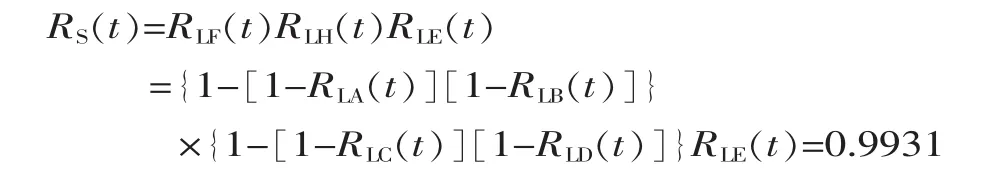

调距桨液压系统的可靠性框图最终简化为供油回路LF、换向回路LH和回油回路LE的串联,则调距桨液压系统的可靠度数学模型为,

2.3 调距桨液压系统可靠性预计

可靠性预计是在产品可靠性模型的基础上,根据同类或相似产品在研制过程及使用中所得到的故障数据和有关资料,预测产品及其单元在实际使用中所能达到的可靠性水平[4]。

根据搜集得到的现场使用数据和相关资料,得到调距桨液压系统所有零部件的失效率,见表1。

表1 液压系统调距单元零部件失效率

船舶连续出航一个月时间,即720h,根据式(3)~式(10)和表1中的各零部件失效率数据,可以计算出调距桨液压系统在连续航行一个月的可靠度为:

3 调距桨液压系统故障树分析

3.1 液压系统“调距功能失效”故障树分析

故障树分析方法是一种图形演绎法,用来表明构成产品中那些组成部分故障会导致产品发生给定的失效模式。故障树分析法以系统可能发生的某种故障模式作为顶事件,用规定的逻辑符号表示,找出导致这一顶事件发生的所有直接因素和原因,这些因素和原因是处于过渡状态的中间事件,并由此逐步深入分析,直到找出事故的最基本原因,即故障树的底事件为止[5]。

常用的逻辑门包括逻辑“与”门和逻辑“或”门。 “与”门是指当输入事件(A和B)同时全部发生时,输出事件C才发生;“或”门指任何一个输入事件(A和B)发生,则输出事件C发生。“与”门和“或”门的图形符号如图5所示。

▲图5 逻辑门符号

调距桨液压系统最主要的功能是根据电控系统的调距指令向桨毂油腔输送高低压油,从而改变桨叶螺距,因此调节螺距是液压系统最重要的作用。以液压系统“调距功能失效”作为顶事件T,以“换向回路故障”T1、“供油回路故障”T2、“回油回路故障”T3、“比例阀回路故障”T4、“主泵回路故障”T5和 “备用泵回路故障”T6作为中间事件进行故障树分析。由调距桨液压系统原理图和系统可靠性框图可知,换向回路由比例阀换向回路和电磁阀换向回路并联组成,而电磁阀和比例阀经常会因为油液的污染产生卡滞现象,导致阀件无法换向;此外,比例阀、梭阀和先导阀三者组成一个负载敏感回路,梭阀和先导阀的故障也会导致比例阀不能正常工作。故“换向回路故障”中间事件T1的底事件有 “电磁阀V1卡死”、“比例阀V2卡死”、“梭阀V3失效”和“先导阀V4故障”。供油回路是“主供油回路”和“备用供油回路”并联组成,在一条油路发生故障时,另外一条供油回路可以继续工作,提高了供油回路的可靠性,X5~X12是导致“主供油回路故障”中间事件T2发生的所有底事件。回油回路主要包括溢流阀V5、背压阀V6和冷却器C1,“溢流阀不正常开启”、“背压阀阀芯卡死”和“冷却器堵塞”是导致中间事件“回油回路故障”T3的底事件。“调距油压不足”故障见图6。

对于调距桨液压系统,以“调距功能失效”作为顶事件的故障树,其所有底事件集合见表2。

表2 液压系统“调距功能失效”底事件

▲图6 “调距油压不足”故障树

割集是故障树中底事件的集合,当这些底事件同时发生时,顶事件T必然发生。若将割集中所含底事件任意去掉一个就不再是割集,这样的割集就是最小割集,最小割集表明底事件的重要程度[6,7]。

根据故障树分析的下行法,找出“调距功能失效”的所有最小割集。其中一阶最小割集:{X13},{X14},{X15}; 二阶最小割集:{X1X2},{X1X3},{X1X4},{X5X9},{X5X10},{X5X11},{X5X12},{X6X9},{X6X10},{X6X11},{X6X12},{X7X9},{X7X10},{X7X11},{X7X12},{X8X9},{X8X10},{X8X11},{X8X12}。

二阶最小割集是包含两个底事件的最小割集,表示只有两个底事件同时发生时,才会导致顶事件T的发生。故在底事件故障概率相同的情况下,一阶最小割集的重要度要大于二阶最小割集,在工程实践中应该提高一阶最小割集所涉及到的单元可靠度。

3.2 提高调距桨液压系统可靠性的措施

(1)对回油回路单元设置冗余,形成并联结构。并联系统的可靠性要大于串联系统,对回油回路上的溢流阀、背压阀和冷却器设置冗余单元,可以保证一条回路零部件存在故障时,备用回路可以继续工作。

(2)选用质量更好的阀件,提高阀件可靠性。从工程现场和相关资料得到的数据显示,阀件卡死是经常出现的故障。特别是比例换向阀和电磁换向阀,由于阀件结构复杂,阀芯精度较高,其失效率在所有组成元件中最高。所以,选用质量可靠的阀件对提高系统可靠性有重要作用。

(3)定期过滤和更换油液,清洗油管。阀件的卡死多数是因为杂质堵塞和磨损造成的,而油液是杂质的传输的载体,定期过滤和更换油液,清洗油管,保持油液的清洁度。

4 总结

(1) 可调距螺旋桨液压系统组成结构复杂,运行环境恶劣,可调距任务能否实现关系到船舶运行的安全性。在仔细分析调距桨液压系统调距原理的基础上,建立液压系统的可靠性框图,并根据各组成零部件的失效率计算出系统连续运行一个月(720h)的可靠度,为船舶调距桨液压系统的定时维护提供参考。

(2)针对调距桨液压系统“调距功能失效”故障,利用故障树分析方法,找出导致该顶事件发生的所有底事件并求出最小割集。在底事件发生概率相差不大的情况下,最小割集的阶数越低,其导致顶事件发生的概率越高,即阶数越小的最小割集重要度越高。所以应重点注意调距桨液压系统回油回路上3个串联单元的可靠性,在回油回路上设置冗余部件,提高最小割集的阶数。

(3)针对液压系统中阀件的高失效率,选用质量和工艺更好的元件。油液是杂质传输的载体,为保持油液清洁度,应定时过滤和更换油液,清洗油管。

[1] 邱晓峰,陈昌鄂,侯秀举.船舶主推调距桨方案设计与实现[J].船海工程,2006(6):23-25.

[2] 张劲枫,易小冬.某型船调距桨液压系统的设计与制造[J].机电设备,2007(7):14-17.

[3] 曾声奎.可靠性设计与分析[M].北京:国防工业出版社,2011.

[4] 牟致忠.机械可靠性——理论、方法、应用[M].北京:机械工业出版社,2011.

[5] 赵静一,姚成玉.液压系统可靠性工程[M].北京:机械工业出版社,2011.

[6] 吴嘉宁,阎绍泽,谢里阳.基于RBD与FTA的航天器太阳翼可靠性分析[J].清华大学学报,2012,52(1):15-20.

[7] 梁光辉,李兆军.液压挖掘机回转系统故障树分析[J].液压与气动,2012(4):107-110.