碳纤维复合材料/铝合金叠层制孔的轴向力研究

2014-07-05李大鹏

□ 孙 鑫 □ 田 威 □ 刘 姿 □ 李大鹏

1.南京航空航天大学 机电学院 南京 210016 2.沈阳飞机工业集团有限公司 沈阳 110034

轴向力作为材料孔加工过程中的重要表征量,能一定程度反映出材料的制孔质量和刀具磨损情况。碳纤维复合材料(CFRP)和铝合金均广泛应用于当代航空制造领域[1],碳纤维复合材料的制孔缺陷主要为分层和撕裂,对碳纤维复合材料的制孔缺陷研究表明,分层和撕裂均与制孔轴向力成正相关的关系[2、3]。在飞机装配制造工程应用中,碳纤维复合材料多与金属材料一起叠层进行制孔,大部分情况下是与铝合金一起叠层进行制孔。这两种材料由于钻削性能的巨大差异,导致叠层制孔过程复杂,必须综合考虑钻头、工艺参数、刀具磨损等各方面影响。CVD金刚石涂层钻头钻削碳纤维复合材料具有优良的表现,采用CVD金刚石涂层钻头、AlTiN涂层钻头和未涂层的硬质合金钻头进行钻削复合材料对比实验,发现CVD金刚石涂层刀具的磨损速率远小于其它两种钻头[4]。文献[5]使用麻花形的金刚石涂层钻头钻削碳纤维复合材料/铝合金叠层,并与无涂层钻头和其它两种涂层钻头进行对比,发现金刚石涂层钻头制孔具有更小的轴向力、后刀面磨损量和更好的制孔质量。

笔者使用三尖形CVD金刚石涂层钻头钻削碳纤维复合材料/铝合金叠层件,搭建轴向力测量平台,探索了两种材料叠层制孔时的轴向力变化情况,分析了轴向力随工艺参数的变化规律,并建立了回归经验公式,同时研究了刀具磨损对制孔轴向力的影响,该研究成果对于碳纤维复合材料/铝合金叠层的自动化高精度制孔具有一定指导意义。

1 试验设计

1.1 试验设备和材料

▲图1 轴向力测量平台示意图

试验在LGMazak430AL加工中心上进行,转速范围500~12000r/min。搭建如图1所示轴向力测量平台,传感器上部通过一块板与T型槽固连,钻有辅助孔的试验板料通过螺栓固定于T型槽上,能方便地实现单自由度移动,此种设计能在不改变试验板料规格的情况下,较为快速地进行制孔轴向力的测量。传感器为INTERFACE1216传感器,通过MESGA/A放大器连接到数据采集卡上,最终在计算机上实现轴向力信号的采集。

刀具采用苏州阿诺公司生产的三尖形CVD金刚石涂层刀具,直径为5mm。试验材料为CCF300碳纤维复合材料和7475铝合金材料,厚度分别为3.2mm和3.1mm。在制孔过程中,使用工业吸尘器及时将制孔产生的粉末状切屑吸走。

1.2 试验方案

为了探讨工艺参数对制孔轴向力的影响,选择如表1所示工艺参数进行制孔,主轴转速和进给量各选取5水平,进行了25组试验,每组实验进行3次,并取平均值。

为了探讨刀具磨损对制孔轴向力的影响,采用3500r/min的转速和0.04mm/r的进给量进行制孔,每加工20个孔对轴向力进行测量,并检测此时刀具后刀面的磨损量。

表 试验用工艺参数选择水平表

2 工艺参数对制孔轴向力的影响及分析

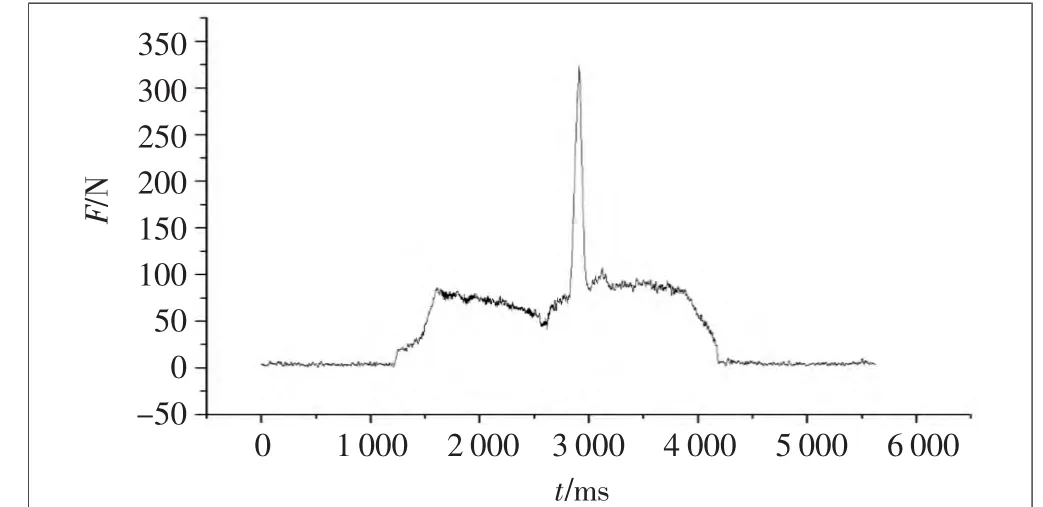

图2为复合材料/铝合金制孔时轴向力随时间变化的曲线图,该曲线图的拐点较多,叠层过渡区域出现轴向力突增的现象,这可能与三尖钻的特殊几何形状以及叠层制孔时的扰动有关。

▲图2 轴向力随时间变化曲线

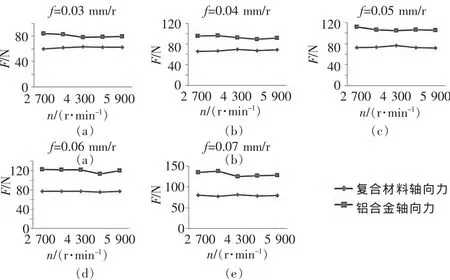

图 3(a)~(e)为不同转速下制孔轴向力随进给量的变化情况,可以看出,铝合金的制孔轴向力大于复合材料制孔轴向力。两种材料的制孔轴向力均随进给量的增大而增大,其中铝合金的制孔轴向力随进给量的改变较大;复合材料的制孔轴向力改变较小。

图 4(a)~(e)为不同进给量下制孔轴向力随转速的变化情况,可以看出,与进给量相比,转速对制孔轴向力的影响较小。复合材料的制孔轴向力在不同转速下的改变量非常小,可以大致认为在选用的工艺参数范围内复合材料制孔轴向力不随转速改变。铝合金的制孔轴向力随着转速的增大总体呈减小的趋势,但变化的幅度较小。

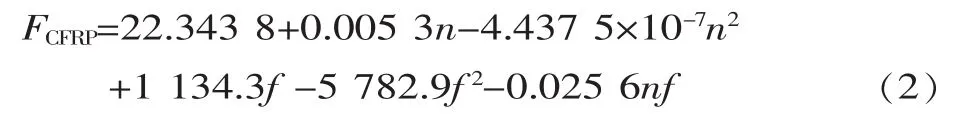

为了定量说明制孔轴向力随工艺参数的变化情况,对两种材料的制孔轴向力随工艺参数的变化情况进行回归分析。过去的研究往往采用指数型的回归模型,其实质仍是多元线性回归[6],未考虑转速和轴向力的交互作用。本文采用二次非线性回归模型:式中:F为制孔轴向力,N;C0~C5均为常系数 (C5为考虑n和f交互作用的常系数);n为转速,r/min;f为进给量,mm/r。

▲图3 轴向力随进给量变化

▲图4 轴向力随转速变化

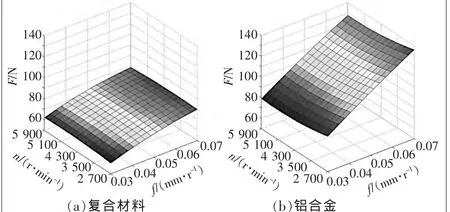

复合材料和铝合金的制孔轴向力分别为:两种材料制孔轴向力回归方程的判定系数R2分别为 0.9644 和 0.9841,均接近于 1,说明二次回归模型的拟合效果较理想。图5为两种材料回归分析的曲面图,可以看出,制孔轴向力随工艺参数的变化规律和试验得到的规律较一致,说明回归分析的结果较理想,该经验公式能用于对制孔轴向力的预测。

3 刀具磨损对制孔轴向力的影响及分析

▲图5 轴向力回归分析曲面图

▲图6 制孔轴向力随制孔数的变化

▲图7 制孔轴向力随后刀面磨损量的变化

用碳纤维复合材料制孔时,刀具磨损与轴向力相关性较大[7],当碳纤维复合材料与铝合金叠层制孔时,刀具轴向力会同时受到两种材料的磨损特性的影响。图6为制孔轴向力随制孔数量的变化情况,可以看出,随着制孔数量的增加,复合材料的制孔轴向力呈线性增长;铝合金的制孔轴向力随着制孔数量的增加先减小后增大,最终逐渐趋于平缓。以上说明,复合材料对该三尖形的CVD金刚石涂层钻头的磨损较为敏感,两种材料制孔轴向力之比随着制孔数的变化较大,但是在刀具到达其使用寿命前,铝合金的制孔轴向力仍大于复合材料的制孔轴向力。

图7为制孔轴向力随钻头后刀面磨损量的变化情况,可以看出,复合材料的制孔轴向力与后刀面磨损量正相关,但是变化曲线较曲折;铝合金的制孔轴向力随后刀面磨损量的增加先减小后增大。因此以同种工艺参数对复合材料/铝合金叠层制孔时,通过复合材料制孔轴向力的值可以预测刀具的磨损情况。

4 结论

(1)进给量对两种材料的制孔轴向力影响较大,复合材料和铝合金的制孔轴向力均随着进给量的增大而增大;转速对制孔轴向力的影响较小,复合材料的制孔轴向力几乎不随转速改变,铝合金的制孔轴向力随转速的增加略有减小。

(2)对制孔轴向力进行了二次回归分析,结果表明,二次回归模型能较好地拟合出两种材料的轴向力随工艺参数的变化情况。

(3)制孔轴向力随着制孔数和后刀面磨损量的增大会出现较大变化,复合材料的制孔轴向力随着制孔数和后刀面磨损的增加而增加,复合材料的制孔轴向力与制孔数基本呈线性关系;铝合金的制孔轴向力随着制孔数和后刀面磨损量的增大先减小后增大。

[1] 沈真.碳纤维复合材料在飞机结构中的应用[J].高科技纤维与应用,2010(4):1-4.

[2] Feito N, López Puente J, Santiuste C, et al.Numerical Prediction of Delamination in CFRPDrilling [J].Composite Structures, 2014, 108:677-683.

[3] 鲍永杰,高航.碳纤维复合材料构件加工缺陷与高效加工对策[J].材料工程,2009(S2):254-259.

[4] Wang X, Kwon P Y, Sturtevant C, et al.Tool Wear of Coated Drills in Drilling CFRP[J].Journal of Manufacturing Processes, 2013, 15(1):127-135.

[5] Montoya M,Calamaz M,Gehin D,et al.Evaluation of the Performance of Coated and Uncoated Carbide Tools in Drilling Thick CFRP/Aluminium Alloy Stacks [J].The International Journal of Advanced Manufacturing Technology,2013, 68(9-12):2111-2120.

[6] 刘东,陈志同,陈五一,等.碳纤维复合材料高速钻削实验研究[J].工具技术,2009(7):10-13.

[7] 魏良耀.碳纤维复合材料钻削轴向力及刀具磨损的试验研究[D].南京:南京理工大学, 2013.