串联催化剂合成线性低密度聚乙烯的进展

2014-07-05张军伟代金松李华姝李伯耿

张军伟,代金松,李华姝,李伯耿

(1北京利和知信科技有限公司,北京 100050;2浙江大学化学工程联合国家重点实验室,浙江 杭州310027)

串联催化剂合成线性低密度聚乙烯的进展

张军伟1,2,代金松1,李华姝1,李伯耿2

(1北京利和知信科技有限公司,北京 100050;2浙江大学化学工程联合国家重点实验室,浙江 杭州310027)

用串联催化剂体系(tandem catalysis system)合成线性低密度聚乙烯是近十余年来聚烯烃催化剂领域研究的热点之一。本文按照齐聚催化剂选择性的不同和共聚催化剂的不同分为低选择性体系、高选择性体系、长支链体系、负载型催化剂体系和双功能体系等 5类催化剂体系,系统综述了串联催化剂体系原位合成线性低密度聚乙烯的研究开发工作,着重阐述了不同选择性的齐聚催化剂与不同共聚能力的共聚催化剂的配伍在不同的反应条件下对聚合物性能、结构的影响以及不同串联催化剂体系的反应特点和优缺点。

串联催化剂体系;催化剂;茂金属;乙烯齐聚;聚合;线性低密度聚乙烯;反应动力学

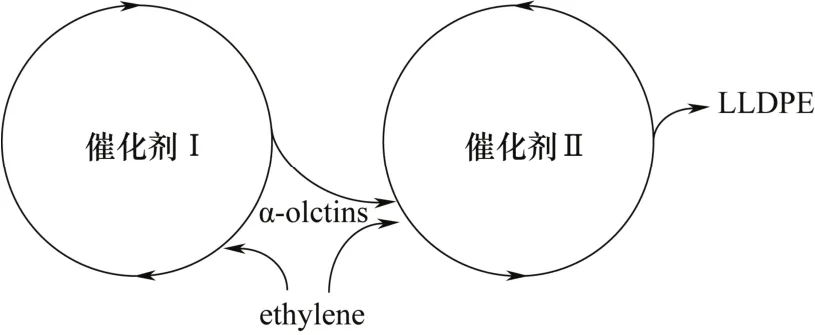

以乙烯为唯一单体,在单一反应器内同时加入齐聚和共聚两种催化剂,一步生成乙烯与α烯烃共聚物(图1),这种催化剂体系称为串联催化剂体系(tandem catalysis system)[1],也称为双功能催化剂[2]或原位共聚合催化剂[3]。采用串联催化剂体系制备乙烯共聚物的研究最早可以追溯到20世纪80年代Kissin和Beach等[4-5]对TiCl4/Ti(OBu)4/TEA体系的研究,但串联催化剂体系的概念则是由 Bazan等[6]在1998年提出的。串联催化剂体系相对于传统共聚法有以下优势:①α烯烃原位生成并与乙烯共聚,因此省略了α烯烃合成、精制、运输、存储等过程,大大简化了工艺流程;②共聚物中支链的结构、含量、分布等参数可以通过齐聚催化剂的结构、两种催化剂的比例、反应条件等很方便地调控。串联催化剂体系良好的调控性对催化剂也提出了比较高的要求,例如共聚催化剂的共聚能力与齐聚催化剂的齐聚能力的匹配性要比较好,共聚催化剂与齐聚催化剂二者的助催化剂要避免相互干扰(尽量选用同一种助催化剂),齐聚催化剂的选择性[7]要比较高,以避免产物组成不均一。

图1 用串联催化剂合成LLDPE

本文对根据齐聚催化剂选择性的不同和共聚催化剂的不同分为低选择性体系、高选择性体系、长支链体系、负载型催化剂体系和双功能体系等5类催化剂体系进行了介绍。

1 基于低选择性齐聚催化剂的串联催化体系

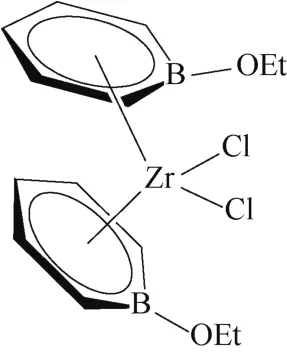

Bazan等[6]报道用[C5H5B-OEt]2ZrCl2(图2)和[(C5Me4)SiMe2NtBu)]TiCl2(CGC)组成串联催化体系合成乙烯共聚物。这个串联催化体系中共聚催化剂有很好的共聚单体插入能力,且两种催化剂都以MAO为助催化剂,不存在催化剂/助催化剂之间的相互干扰问题。但是该体系中的齐聚催化剂对α烯烃的选择性较低,副产物中有较多的不能插入聚合物链的 2-烯烃、2-烷基-1-烯烃。Bazan等[8-9]还将SHOP型Ni催化剂应用到串联催化剂体系中,如图3所示。考虑到 SHOP型催化剂([(C6H5)2PC6H4C(OB(C6F5)3)O-P,O]Ni(CH2CMeCH2))一般以TEA为助催化剂,而CGC催化剂不适合于用TEA作助催化剂,他们选择了B(C6F5)3为助催化剂,避免了催化剂/助催化剂之间的相互干扰。研究发现,该齐聚催化剂对 1-丁烯的选择性为 90%(摩尔分数),对1-己烯仅有约8%(摩尔分数),所以当Ni/ Ti<1时共聚产物中仅有乙基支链,当Ni/Ti>1时共聚产物中既有乙基支链又有丁基支链。应用该催化剂体系,聚合物的性能(如支链含量、支链结构、熔点等)可以通过调整两种催化剂的比例来控制。de Souza等[10]采用类似结构的 SHOP催化剂([Ni (Ph2PCHCOPh)(Ph)(PPh3)])与Cp2ZrCl2组成串联催化体系,采用MAO为助催化剂,发现产物中除含有乙基、丁基支链外还有大量的丁基以上支链。

图2 以锆为活性中心的齐聚催化剂结构[6]

图3 P,O-Ni配合物的齐聚催化剂结构[8-9]

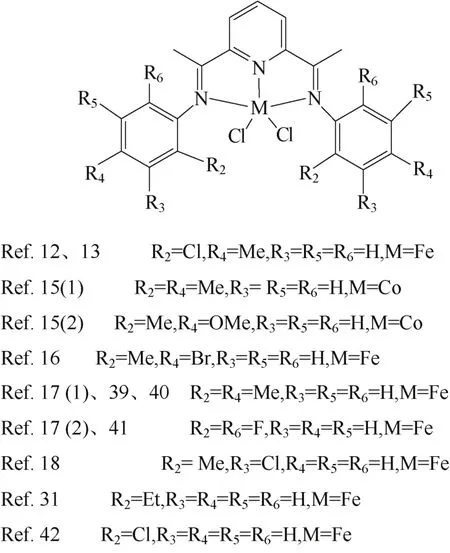

Brookhart和Gibson发明的吡啶二亚胺类铁、钴催化剂对乙烯齐聚具有很高的活性,并且α烯烃选择性也比较高,但是齐聚选择性一般,齐聚产物一般是C4~C20一系列α烯烃的混合物。该类催化剂是串联催化体系理想的齐聚催化剂之一[11]。胡友良等[12]以{[(2-(2-Cl-4-CH3C6H3)N=C(CH3))2C5H3N] FeCl2}为齐聚催化剂(MAO为助催化剂),以TiCl4/MgCl2为共聚催化剂(TEA为助催化剂),合成了聚乙烯共聚物,如图4所示。由于齐聚催化剂的选择性较差,得到的齐聚产物是一系列α烯烃的混合物,所以共聚产物中既有乙基、丁基支链,也有己基及己基以上支链。同时,由于两种催化剂需要使用不同的助催化剂,且催化剂及助催化剂4个物种之间存在匹配性问题,这个串联体系的活性不高。针对这个问题,胡友良等作了改进,即以MAO为唯一的助催化剂,取消使用TEA[13]。这种方法的好处是避免了Z-N催化剂与助催化剂发生副反应导致的失活,但是由于MAO本身不是很好的Z-N催化剂的助催化剂,所以尽管两个催化剂体系得到的聚合物性能比较接近且结构可以通过调节催化剂比率、反应温度等来控制,但是采用MAO为助催化剂的体系活性比MAO/TEA复合助催化剂体系的活性还要低。同时,用昂贵的MAO取代相对便宜的TEA,从经济上讲得不偿失。由于目前开发的齐聚催化剂大多数以MAO为助催化剂,而Z-N催化剂则多以TEA为助催化剂,所以大多数采用Z-N催化剂为共聚催化剂的串联催化体系都存在两种催化剂与助催化剂之间不匹配的问题[14]。这也是限制Z-N催化剂作为共聚催化剂的串联催化体系发展的主要因素。

图4 后过渡金属二亚胺齐聚催化剂结构[12,13,15-18,31,39-42]

胡友良课题组[15]以{[2,6-(CH3C=NAr)2C5H3N] CoCl2}为齐聚催化剂(图 4),与 Et(Ind)2ZrCl2组成串联催化剂体系用于合成乙烯共聚物。研究发现,钴系齐聚催化剂的活性比较高[约(5~10)×105g/(mol·h)];α烯烃选择性>90%,但是成分比较复杂,应用串联催化剂体系得到的共聚物结构较复杂,支链长度不均一;调整两种催化剂的比例可以改善催化剂的活性及产物的性能。胡友良课题组[16-18]还用[(2-ArN=C(Me))2C5H3N] FeCl2(图4)替代钴催化剂,研究它与Et(Ind)2ZrCl2组成的串联催化剂体系。由于该铁系催化剂活性远远高于钴系催化剂,且催化剂的活性、选择性、动力学特性等可由反应条件控制,由该串联体系合成的共聚物结构和性能更容易调节。与钴系催化剂比较,铁系催化剂在串联催化剂体系中用量更少,调控灵活,串联催化剂的匹配性更好,对产物结构、性能调控的手段也比较多样化。

图5 以钴为活性中心的齐聚催化剂结构[19]

Jiang等[20]报道了用 bis(diphenyl phosphino) cyclohexylamine/Cr(acac)3/MAO 为齐聚催化剂和Et(Ind)2ZrCl2组成串联催化剂体系用于合成乙烯-辛烯共聚物。该齐聚催化剂产物为约90%的α烯烃混合物,主要是C6+C8约为88%(低压下33% C6和54% C8,高压下15% C6和73%C8)。调整催化剂体系的Cr/Zr和Al/Cr可以得到不同支链含量的聚合物,支链以乙基、丁基和己基为主。

低选择性齐聚催化剂的齐聚产物复杂多样,因此当其与高共聚能力的茂金属催化剂组合成串联催化剂体系时,合成的聚乙烯共聚物一般结构都比较复杂,共聚物链结构存在多种支链。由于不同α烯烃相对于乙烯的竞聚率不同,所以一般得到的共聚物中共聚单体的分布与单纯齐聚反应的到的α烯烃分布不一致,甚至有可能出现小分子α烯烃反应消耗较快,而大分子α烯烃一直不消耗累积在反应体系中的现象。因此,一般的工艺调控手段(如反应温度、压力、催化剂配比等)很难调控共聚物的结构(如支链含量、支链分布、支链链长分布等)。

2 基于高选择性齐聚催化剂的串联催化体系

胡友良课题组[21]在Beach等的研究基础上,将二聚催化剂Ti(OBu)4与茂金属催化剂组合成串联催化体系,用于合成乙烯-1-丁烯共聚物,取得了较好的结果。最初的研究中,他们以TEA、MAO为助催化剂分别活化齐聚催化剂和茂金属共聚催化剂,但是由于两种助催化剂之间有干扰,催化体系的活性不是很高。作为改进,他们以B(C6F5)3为唯一助催化剂[22]。结果发现,催化的活性大大上升,产物中只有乙基一种支链结构,聚合物的结构及性能可以通过两种催化剂的比例、反应温度等进行调节。

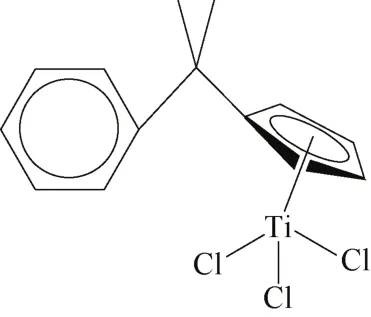

Zhu等[23-25]首次把高选择性三聚催化剂应用串联催化剂体系。他们以(C5H4CMe2C6H5)TiCl3为齐聚催化剂(图6)、Me2Si(2-MeBenzInd)2ZrCl2和CGC催化剂为共聚催化剂、MMAO为助催化剂组成串联催化剂体系。结果表明,(C5H4CMe2C6H5)TiCl3/ MMAO齐聚催化剂体系对 1-己烯的选择性约为80%(质量分数),另外还有10%(质量分数)左右的5-甲基-1-庚烯和10%(质量分数)左右的高分子量聚乙烯副产物;但是当其应用于串联共聚时,共聚产物中丁基支链占98%(摩尔分数)以上。这说明串联共聚中由于共聚对1-己烯的消耗降低了1-己烯在反应介质中的浓度,减少了1-己烯与乙烯之间的三聚反应,从而减少了5-甲基-1-庚烯的生成。这个催化体系的优点是,合成的共聚物的性能可以由反应温度、压力、催化剂配比等条件来调节,产物中共聚单体的摩尔分数最高可达14.2%。但该三聚催化剂只有在较低的温度下才有高的活性和选择性,而低的反应温度则不利于共聚催化剂活性的发挥,也不利于反应操作,因此该催化剂体系在齐聚与共聚动力学的匹配上并不是很完美。

图6 以钛为活性中心的齐聚催化剂结构[23-25]

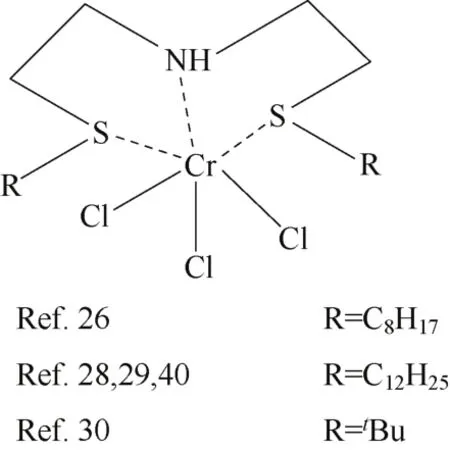

图7 以铬为活性中心的齐聚催化剂结构[26,28-30,40]

de Wet-Roos等[26]将Sasol公司开发的高选择性齐聚催化剂应用到串联催化剂体系中,也取得了比较好的成果。最初的研究中他们选择了bis(2-decylthioethyl) amineCrCl3为三聚催化剂(图7),[Me2Si(2-Me-Ind)2]ZrCl2、[Me2SiCp(Me)4N(tBu)] TiCl2及Cp2ZrCl2为共聚催化剂,MAO为助催化剂。DSC、Crystaf和GPC等分析发现,尽管3种共聚催化剂的共聚单体插入能力有所不同,3种不同组合的串联催化体系得到的共聚物中仅含有丁基支链,说明三聚催化剂的高选择性在串联共聚中得到了保持。同时他们还发现,前两种共聚催化剂相对于常规使用的Cp2ZrCl2催化剂有更高的共聚单体插入能力。考虑到乙烯-1-辛烯共聚物的高性能和日益扩大的需求,de Wet-Roos等[27]还研究了Sasol公司开发的四聚催化剂在串联催化剂体系中的应用。

本文作者以 HN(C2H4SC12H25)2·CrCl3/Et(Ind)2ZrCl2/MAO 为串联催化体系[28-29]催化乙烯制备乙烯/1-己烯线性低密度聚乙烯(LLDPE),实验并建模考察了反应条件对乙烯三聚选择性、乙烯/1-己烯共聚活性、齐聚与共聚动力学特性以及产物性能等的影响。共聚物的性能可通过催化剂配比、反应温度等条件控制。13C NMR表征发现,聚合物只含有丁基支链,表明三聚催化剂的选择性在串联共聚时保持不变。当反应温度较低或者Cr/Zr较高时,串联催化体系得到的共聚物的DSC曲线分布较宽,甚至出现双峰分布。1-己烯的浓度累积与漂移是造成这一现象的主要原因,采用预齐聚的方法抑制这种漂移,得到结构更均一的共聚物。

Schwerdtfeger等[30]采用了类似结构的齐聚催化剂[HN(C2H4StBu)2·CrCl3]与一种特殊结构的CGC茂金属催化剂[Me2Si(η1-C29H36)(η1-N-tBu)ZrCl2OEt2]组成串联催化剂。该体系的特殊之处在于茂金属催化剂本身就可以以乙烯为唯一单体生成含有乙基和长支链的LLDPE(不含丁基支链)。与齐聚催化剂复配情况下,乙基、丁基及长支链可以通过控制实验条件如催化剂配比、助催化剂用量等来分别控制,有利于平衡聚合物中短支链和长支链的含量与分布,达到比较平衡和优化的聚合物性能。

高选择性齐聚催化剂应用到串联催化体系中最大的优势是,齐聚产物只有一种α烯烃,共聚产物的支链长度均一,这更利于调控共聚物的性能,产品的分析、表征等也都比较方便。由于支链的长度固定,控制两种催化剂的比率、反应温度、压力、催化剂加入顺序等,就可控制共聚物链中共聚单体单元的含量及其分布形式。因此,这种由高选择性齐聚催化剂构成的串联催化剂体系是最有工业化前景的,但付诸于工业应用仍有以下一些重要的问题需要解决。①齐聚与共聚速率相匹配的问题。简单间歇反应实验研究很难全面描述两种催化剂的活化、失活等过程,需要借助数学模型的手段深入解析两种催化剂的特性,揭示两种反应的动力学,从而针对现有的乙烯共聚合装置,仿真研究稳定态时聚合操作条件与聚合产物结构的相互关系,以及反应装置开停车、牌号切换等非定态过程的最优操作策略等。②催化剂体系非均相化的问题。现有的乙烯共聚合装置多适合于气相或淤浆等非均相聚合过程,且随着人们对能耗问题的日趋重视,均相溶液聚合过程将更多地被非均相聚合过程所替代;这就需要研制出高活性、高选择性的负载型串联催化剂体系。

(5)依据试验结果,对含砂率进行确定(在现场操作过程中,需要按照材料的品种、钢纤维的体积率以及水灰进行适当的调整)通常情况下,取值在1.1%~1.6%之间。

3 基于长链α烯烃齐聚催化剂的串联催化体系

由于茂金属催化剂活性中心单一,由其制得的聚合物一般都有分子量分布窄、组成均一的特点。这些特性对于提高聚合物的强度非常有利,但缺点是这类聚合物的流变性能通常较差,加工较困难[21]。研究表明,在聚合物主链上引入少量长支链可以显著降低聚合物熔体的剪切黏度,提高熔体强度,大大改进聚合物的流变加工性能。因此,合成含有长支链结构的聚乙烯材料也是目前研究的热点之一,而将长链α烯烃齐聚催化剂应用到串联催化剂中用于合成长支链聚合物是最新的研究成果之一。

Quijada 和 Bazan 等[31]首先报道了用{[(2-ArN=C(Me))2C5H3N]FeCl2}(图4)与茂金属催化剂Me2Si(Ind)2ZrCl2及Et(Ind)2ZrCl2组成串联催化剂用于合成长支链聚乙烯。这种齐聚催化剂的活性非常高,齐聚产物的分布非常宽且都是含有双键端烯烃,可溶部分(质量分数约20%)的平均分子量为500 g/mol,不溶部分(质量分数约80 %)的平均相对分子质量为11 000 g/mol。由于以上两种催化剂对长链α烯烃的共聚能力有限,仅有部分可溶齐聚物作为共聚单体插入聚合物链,而大部分齐聚物实际上是与共聚物混合在一起的。比较两种茂金属催化剂,硅桥联催化剂的共聚能力更高,而亚乙基桥联催化剂的活性更高且产物分布相对均匀。Bazan等[32]还试图将短链α烯烃齐聚催化剂与长链α烯烃齐聚催化剂配合,用于合成既有短支链又有长支链的聚合物。由于涉及的催化剂种类多、影响因素多,他们采用了高效筛选法(high-throughput screening)来考察催化剂配比对催化剂活性、聚合物分子量及其分布、共聚单体含量、熔点等的影响。这种方法对筛选最佳催化剂配比、最佳反应条件等较有效且迅速。

由于茂金属催化剂催化乙烯聚合时分子链多数是通过β-H消除进行链转移,因此大多数产物都含有末端双键。理论上说,如果产物的分子量足够小,则这种产物可以看做是乙烯齐聚得到的长链 α烯烃,这类产物也可以用作共聚单体。Sperber等[33]以[Me2C(Cp)2]ZrCl2为齐聚催化剂,与CGC催化剂配合,通过3种方式合成了长支链聚乙烯:①齐聚产物分离精制后与 CGC催化剂常规共聚;②先进行齐聚反应,中期加入 CGC催化剂;③两种催化剂一起加入。通过比较发现,第二种方法得到的长支链含量最高,说明齐聚产物不需要分离也可以共聚,简化了操作步骤;第三种方法催化活性最高,但长支链含量最低,可能是由于反应初始阶段长链α烯烃浓度低,插入聚合物链比较少,从而影响到后期长链α烯烃共聚的活性,因而总体插入量低。由于齐聚物的相对分子质量比较大(1000~5000)不能全部共聚,对最终产物的DSC与GPC分析都发现,产物中存在着齐聚物。

长链α烯烃齐聚催化剂与茂金属催化剂组合成串联催化体系用于合成长支链聚乙烯,最大的问题是:生成的长链α烯烃不能全部插入聚合物链,剩余的长链α烯烃很难与共聚物分离,最终产物是含有长支链的聚乙烯与含有端基双键的低分子量聚乙烯(蜡状物)的混合物,影响共聚产物的性能;长链α烯烃齐聚催化剂一般需要低压、高温的反应条件,以得到分子量适中且分布均匀的长链α烯烃,而低的乙烯压力不利于发挥茂金属催化剂的活性,且高温会降低共聚物的分子量,两种催化剂在动力学上较难匹配。因此,选用反应条件适中的长链 α烯烃齐聚催化剂和高共聚能力的茂金属催化剂对于用串联催化剂合成含有长支链的聚乙烯尤其重要。

4 基于负载化茂金属催化剂的串联催化体系

尽管均相茂金属催化剂有超高反应活性等优势,但是茂金属催化剂在反应初期活性太高难以控制,并且存在严重的粘釜现象,很难应用到淤浆或气相聚合;同时,超高的催化活性需要超高的助催化剂用量,生产成本太高。因此,茂金属催化剂要想工业化需要进行负载化研究[34-36]。负载型茂金属催化剂的主要优点在于:①降低反应初期的活性,使得聚合过程可控;②降低助催化剂的用量,降低生产成本;③可进行多种非均相聚合操作,适用于现有的工业化装置。针对现有工业化装置对聚合工艺的要求,很多研究者都把负载化的串联催化体系作为研究的重点,特别是对串联催化体系的聚合反应动力学、聚合物颗粒形态、聚合产物应用性能等方面作了深入研究。

国内关于负载化茂金属催化剂应用于串联催化体系的研究开展的较早。胡友良课题组[37-38]以Ti(OBu)4为齐聚催化剂、SiO2负载的茂金属催化剂为共聚催化剂合成了仅含有乙基支链的乙烯-1-丁烯共聚物。由于负载化茂金属催化剂拓宽了助催化剂的适用范围,因此可以选用单独的烷基铝作为助催化剂,避免了两种助催化剂相干扰的问题。最终得到的产物形态较规整,聚合物为粉末状颗粒(类球形),有较好的复形现象;但是当齐聚催化剂用量较高时,聚合物粒子变得不规则,甚至粒子间出现粘连。

胡友良课题组[39-40]尝试采用蒙脱土(MMT)负载茂金属催化剂与铁系齐聚催化剂(图 4)组合成串联催化体系合成乙烯共聚物。动力学曲线表明,蒙脱土负载化的共聚催化剂用于乙烯聚合时反应平稳,易控制。DSC、密度梯度法、13C NMR等分析表明,聚合物的熔点、结晶度、密度随Fe/Zr的增大而减小,而支化度上升。扫描电镜照片表明,用这种双功能催化剂共聚得到的LLDPE具有良好的形态:相对于均相条件下聚合物颗粒比较松散、不规则的形态,负载化体系的聚合物颗粒更规则、致密,很好地复制了蒙脱土的层状结构。

郭存悦等[41-42]报道了以CAS-1(Calcosilicate)和介孔分子筛(MCM-41和 SBA-15)为载体同时负载齐聚催化剂后过渡铁系催化剂(图 4)和共聚催化剂rac-Et(Ind)2ZrCl2。该齐聚催化剂在负载化后保持很高的α烯烃的选择性(>99%),而且可以在不使用外加MAO仅使用TEA为除杂剂的情况下得到与MAO助催化相似的活性。负载化使得共聚催化剂的活性和共聚性能有所下降,因此串联催化体系的调控也发生了相应的改变。与负载化rac-Et(Ind)2ZrCl2的配合,用MAO或TEA作为助催化剂,调整Fe/Zr比可以得到不同支链含量的乙烯-α烯烃聚合物。

本文作者亦在前期工作的基础上研究了催化剂负载于SiO2载体对串联催化剂体系的影响,包括催化剂活性、动力学行为、齐聚催化剂选择性、产物性能等。研究发现,共聚催化剂Et(Ind)2ZrCl2负载化对其活性和1-己烯的插入都有影响[43]。固定Cr/Zr比条件下,串联催化体系的活性取决于共聚催化剂负载与否,与三聚催化剂的负载与否则没有关系;采用均相共聚催化剂,其聚合产物的分子量较小,分子量分布窄,DSC曲线呈单峰分布;采用负载型共聚催化剂由于其具有多活性中心,产物分子量高,分子量分布宽,DSC曲线比较复杂。使用双负载型串联催化剂活性比较高,产物中只有丁基支链,熔点介于95~120 ℃之间。此外,共聚催化剂负载化对催化体系动力学行为影响最大,均相条件下动力学曲线呈快增长快衰减型,而负载化条件下则呈快增长慢衰减型。虽然负载化条件下聚合活性下降了2/3,但是动力学曲线的改善使得催化剂体系更适应于工业装置的平稳操作。

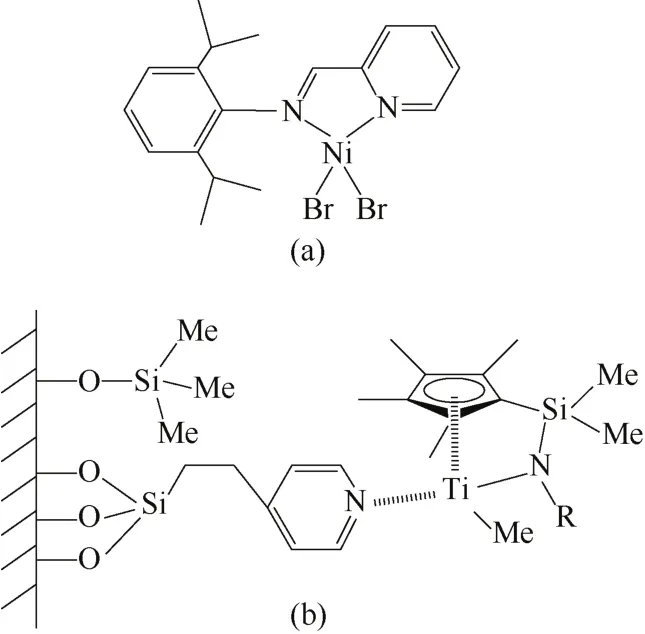

Casagrande等[45]在研究 TpMsNiCl(图 8)和Cp2ZrCl2均相串联体系[44]的基础上,对茂金属催化剂负载化条件下的催化特性、产物性能调控等进行了研究。对比两种体系可以发现,均相条件下催化体系的活性比负载条件下高很多;两种条件下提高Ni催化剂的用量,生成的聚合物熔点和结晶度都降低,但是相同条件下均相催化剂得到的聚合物熔点、结晶度更低,说明茂金属催化剂负载化降低了共聚能力。使用负载化茂金属催化剂得到的聚合物外观形态规整,有明显的催化剂复形现象。

Okuda等[46]用负载型CGC催化剂与长链α烯烃齐聚催化剂(图9)配合用于合成长支链聚乙烯。他们以 PyminNiBr2为齐聚催化剂,齐聚产物是 1-烯烃与 2-烯烃的混合物[n(1-烯烃)∶n(2-烯烃)=1∶7],摩尔质量约为600 g/mol。CGC共聚催化剂的载体SiO2则经过吡啶乙基硅烷修饰,使得其活性中心远离载体,降低了载体位阻效应对催化剂共聚能力的影响。通过调整 Ni/Ti比得到了一系列的聚乙烯共聚物,且共聚物的熔点、结晶度随 Ni/Ti的上升而下降。产物的GPC曲线中有双峰或肩峰出现,说明体系中含有没有完全反应的长链α烯烃。

图8 以镍为活性中心的齐聚催化剂结构[44-45]

图9 吡啶亚胺基镍齐聚催化剂和吡啶乙基硅烷负载的CGC共聚催化剂的结构[46]

现有 LLDPE聚合工艺大多采用经济性最好的气相法工艺,因此催化剂负载化是串联催化体系转向工业化应用需要解决的难题之一。目前的研究还存在以下问题:①已有的乙烯齐聚催化剂的选择性还不够高,大多数都产生少量高分子量聚乙烯[23]或大分子量长链烯烃(聚乙烯蜡状物)[31、46],长时间运行容易在聚合装置器壁上累积,对工业装置的连续稳定运行产生巨大的影响;而负载化齐聚催化剂可以使副产物包覆在催化剂颗粒表面,通过排料随聚合物排出,在一定程度上抑制其在聚合装置里的累积,提高设备稳定运转周期。但是目前关于负载化齐聚催化剂的研究还很少,关于齐聚和共聚催化剂同时负载在一个载体上的研究则更少;②茂金属催化剂的负载化研究一直以来都是研究热点,目前的研究表明负载化茂金属催化剂应用于串联催化体系和乙烯-α烯烃共聚,聚合物颗粒形态、聚合反应动力学、聚合产物应用性能等方面的影响基本一致,但是乙烯齐聚物在反应器中有生成、累积、消耗等过程,负载化茂金属催化剂如何与之匹配是一个比较难以解决的工程性问题。

5 基于双功能催化剂的串联催化体系

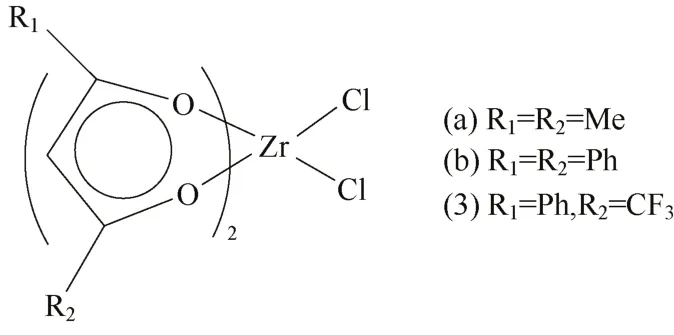

闫卫东课题组[47-49]在常规串联催化体系研究的基础上做了进一步延伸。常规串联催化体系采用一种齐聚催化剂和一种共聚催化剂,二者需要相同或者不同的助催化剂配合。而新的串联催化剂采用一种催化剂同时发挥齐聚和共聚的功能,发挥齐聚功

图10 双功能体系催化剂的结构[47]

能时需要一种助催化剂配合,发挥共聚功能时需要另外一种助催化剂。作者使用了两种类型的双功能催化剂,催化剂1(图10)在使用AlEt2Cl时为齐聚催化剂,产物为70%~80%(质量分数)左右的α烯烃,其中直链α烯烃约为50%(质量分数);催化剂 2是一种非常常见的茂金属催化剂Et(Ind)2ZrCl2,在使用AlEt2Cl时为齐聚催化剂时,产物为80%(质量分数)左右的α烯烃,其中直链α烯烃约为 75%(质量分数)。两种催化剂使用AlEt2Cl和MAO为双助催化剂时,调整两种助催化剂的比例就可以直接调整聚合物的结构与性能,包括支链含量、熔点、结晶度、分子量及分子量分布。

6 结语与展望

由于串联催化剂体系合成LLDPE的巨大潜在优势,工业界和学术界对此非常关心,投入了大量经费和时间,并取得了很大进展。采用串联催化剂体系合成LLDPE最明显的优势是:α烯烃共聚单体原位生成,不需要另外加入,因此省略了乙烯齐聚单元,降低了设备投资,简化了工艺流程。但串联催化剂体系合成LLDPE也会带来一些问题,如:①催化剂体系中的齐聚催化剂与共聚催化剂有可能相互干扰;②若两种催化剂要求不同的助催化剂也可能相互干扰;③因 α烯烃生成后即参与共聚,从聚合产物性能设计和可控等角度考虑,齐聚催化剂在选择性上还需进一步提高,避免高分子量 α烯烃累积(特别是长链α烯烃蜡状物);④齐聚与共聚反应在同一个反应器中、同一个条件下进行,两种催化反应动力学的匹配较困难;⑤聚合操作条件对串联催化剂体系稳定性和聚合物结构性能的影响巨大;⑥关于串联催化体系负载化并应用于现有工业条件的研究还不够深入。解决以上问题是将串联催化剂体系原位合成线性低密度聚乙烯实用化的必经之路。

[1] Wasilke J C,Obrey S J,Baker R T,et al. Concurrent tandemcatalysis[J]. Chem. Rev.,2005,105:1001-1020.

[2] de Souza R F,Casagrande O L Jr. Recent advances in olefin polymerization using binary catalyst systems[J]. Macromol. Rapid Commun.,2001,22:1293-1301.

[3] 胡友良,张志成. 乙烯原位共聚法制备线性低密度聚乙烯的研究进展[J]. 石油化工,2005(10):911-916.

[4] Beach D L, Kissin Y V. Dual functional catalysis for ethylene polymerization to branched polyethylene. I. Evaluation of catalytic systems[J]. J Polym. Sci.:Polym. Chem. Ed.,1984,22:3027-3042.

[5] Kissin Y V, Beach D L. Dual-functional catalysis for ethylene polymerization to branched polyethylene. II. Kinetics of ethylene polymerization with a mixed homogeneous-heterogeneous Ziegler-Natta catalyst system[J]. J. Polym. Sci.:Polym. Chem. Ed.,1986,24:1069-1084.

[6] Barnhart R W,Bazan G C. Synthesis of branched polyolefins using a combination of homogeneous metallocene mimics[J]. J. Am. Chem. Soc.,1998,120:1082-1083.

[7] McGuinness D S. Olefin oligomerization via metallacycles:Dimerization,trimerization,tetramerization,and beyond[J]. Chem. Rev.,2011,111:2321-2341.

[8] Komon Z J A,Bu Xianhui,Bazan G C. Synthesis of butene-ethylene and hexene-butene-ethylene copolymers from ethylene via tandem action of well-defined homogeneous catalysts[J]. J. Am. Chem. Soc.,2000,122:1830-1831.

[9] Komon Z J A,Bazan G C. Synthesis of branched polyethylene by tandem catalysis[J]. Macromol. Rapid Commun.,2001,22:467-478.

[10] Milani M,de Souza M,de Souza R. NiP^O and [Cp2ZrCl2MAO] as a versatile dual-function catalyst system for in situ polymerization of ethylene to linear low-density polyethylene (LLDPE)[J]. Cata. Commun.,2010,11:1094-1097.

[11] Bianchini C,Giambastiani G,Luconi L,et al. Olefin oligomerization,homopolymerization and copolymerization by late transition metals supported by (imino)pyridine ligands[J]. Coord. Chem. Rev.,2010,254:431-455.

[12] Lu Zhanxia,Zhang Zhicheng,Li Yang,et al. Synthesis of branched polyethylene by in situ polymerization of ethylene with combined iron catalyst and Ziegler-Natta catalyst[J]. J. Appl. Polym. Sci.,2006,99:2898-2903.

[13] Zhang Zhicheng,Lu Zhanxia,Chen Shangtao,et al. Synthesis of branched polyethylene from ethylene stock by an interference-free tandem catalysis of TiCl4/MgCl2and iron catalyst[J]. J Mol. Cat. A:Chem.,2005,236:87-93.

[14] Denger C,Haase U,Fink G. Simultaneous oligomerization and polymerization of ethylene[J]. Makromol. Chem. Rapid Commun.,1991,12:697-701.

[15] Wang Hang,Ma Zhi,Ke Yucai,et al. Synthesis of linear low density polyethylene (LLDPE) by in situ copolymerization with novel cobalt and zirconium catalysts[J]. Polym. Int.,2003,52:1546-1552.

[16] 黄英娟,刘盘阁,姬荣琴,等. 一种新型亚胺基吡啶铁配合物和茂金属复配催化乙烯原位共聚制备LLDPE[J]. 高分子学报,2004(1):125-128.

[17] Zhang Zhicheng,Cui Nannan,Lu Yingying,et al. Preparation of linear low-density polyethylene by the in situ copolymerization of ethylene with an iron oligomerization catalyst and rac-ethylene bis(indenyl) zirconium (Ⅳ) dichloride[J]. J. Polym. Sci. Part A: Polym. Chem.,2005,43:984-993.

[18] 王如义,郑元锁,崔楠楠,等. (2-Me-3-ClPh)2PBIMe2FeCl2/rac—C2H4(Ind)2ZrCl2/MAO双功能催化体系乙烯原位共聚制备LLDPE[J]. 高分子学报,2005(1):132-136.

[19] Bianchini C,Frediani M,Giambastiani G,et al. Amorphous polyethylene by tandem action of cobalt and titanium single-site catalysts[J]. Macromol. Rapid Commun.,2005,26:1218-1223.

[20] Jiang Tao,Huang Zhijun,Luo Mingjian,et al. Preparation of ethylene/1-octene copolymers from ethylene stock with tandem catalytic system[J]. J. Appl. Polym. Sci.,2008,107:3071-3075.

[21] 柳忠阳,王军,李秀华,等. 一种新型制备LLDPE 的双功能聚合催化体系Ti(OBu-n)4/AlEt3-[Me2SiNtBuInd]ZrCl2/MAO[J]. 高等学校化学学报,2001,22:1271-1273.

[22] 柳忠阳,杨玲,谭志俊,等. 桥联茂金属催化剂用于双功能催化体系制备LLDPE的研究[J]. 高分子学报,2001(4):471-475.

[23] Ye Zhibing,AlObaidi F,Zhu Shiping,et al. Long-chain branching and rheological properties of ethylene-1-hexene copolymers synthesized from ethylene stock by concurrent tandem catalysis[J]. Macromol. Chem. Phys.,2005,206:2096-2105.

[24] AlObaidi F,Ye Zhibing,Zhu Shiping. Direct synthesis of linear low-density polyethylene of ethylene/1-hexene from ethylene with a tandem catalytic system in a single reactor[J]. J. Polym. Sci. Part A:Polym. Chem.,2004,42:4327-4336.

[25] Ye Zhibing,AlObaidi F,Zhu Shiping. A tandem catalytic system for the synthesis of ethylene-hex-1-ene copolymers from ethylene stock[J]. Macromol. Rapid Commun.,2004,25:647-652.

[26] de Wet-Roos D,Dixon J T. Homogeneous tandem catalysis of bis(2-decylthioethyl)amine-chromium trimerization catalyst in combination with metallocene catalysts[J]. Macromolecules,2004,37:9314-9320.

[27] de Wet-Roos D,du Toit A,Joubert D J. Homogeneous tandem catalysis of the bis-(diphenylphosphino)-amine/chromium tetramerization catalyst with metallocene catalysts[J]. J. Polym. Sci. Part A:Polym. Chem.,2006,44:6847-6856.

[28] Zhang Junwei,Li Bogeng,Fan Hong,et al. Synthesis of ethylene-1-hexene copolymers from ethylene stock by tandem action of bis(2-dodecylsulfanyl-ethyl) amine-CrCl3and Et(Ind)2ZrCl2[J]. J. Polym. Sci. A:Polym. Chem.,2007,45:3562-3569.

[29] Zhang Junwei,Li Bogeng,Fan Hong,et al. Modeling and kinetics of tandem polymerization of ethylene catalyzed by bis(2-dodecylsulfanyl-ethyl)amine- CrCl3and Et(Ind)2ZrCl2[J]. Chem. Eng. Sci.,2008,63:2057-2065.

[30] Schwerdtfeger E,Price C,Chai Jianfang,et al. Tandem catalyst system for linear low-density polyethylene with short and long branching[J]. Macromolecules,2010,43:4838-4842.

[31] Quijada R,Rojas R,Bazan G C,et al. Synthesis of branched polyethylene from ethylene by tandem action of iron and zirconium single site catalysts[J]. Macromolecules,2001,34:2411-2417.

[32] Komon Z J A,Bazan G C. Triple tandem catalyst mixtures for the synthesis of polyethylenes with varying structures[J]. J. Am. Chem. Soc.,2002,124:15280-15285.

[33] Sperber O,Kaminsky W. Synthesis of long-chain branched comp-structured polyethylene fromethylene by tandem action of two single-site catalysts[J]. Macromolecules,2003,36:9014-9019.

[34] Hlatky G G. Heterogeneous single-site catalysts for olefinpolymerization[J]. Chem. Rev.,2000,100:1347-1376.

[35] Heurtefeu B,Bouilhac C,Cloutet E,et al. Polymer support of“single-site” catalysts for heterogeneous olefin polymerization[J]. Prog. in Polym. Sci.,2011,36:89-126.

[36] Campos J,Lourenco J,Cramail H,et al. Nanostructured silica materials in olefin polymerisation from catalytic behaviour to polymer characteristics[J]. Prog. in Polym. Sci.,2012,37:1764-1804.

[37] 柳忠阳,王军,徐德民,等. 载体茂金属用于原位聚合反应制备LLDPE研究[J]. 高分子学报,2001(4):509-512.

[38] Zhu Bochao,Guo Cunyue,Liu Zhongyang,et al. In situ copolymerization of ethylene to produce linear-low-density polyethylene by Ti(OBu)4/AlEt3-MAO/SiO2/Et(Ind)2-ZrCl2[J]. J. Appl. Polym. Sci.,2004,94:2451-2455.

[39] Zhang Zhicheng,Guo Cunyue,Cui Nannan,et al. Preparation of linear low-density polyethylene by in situ copolymerization of ethylene with Zr supported on montmorillonite/Fe/ methylaluminoxane catalyst system[J]. J. Appl. Polym. Sci.,2004,94:1690-1694.

[40] 张志成,王如义,柯毓才,等. 蒙脱土负载聚合催化剂用于乙烯原位共聚制备LLDPE[J]. 高分子学报,2004(5):713-718.

[41] Xu Hong,Guo Cunyue,Zhang Mingge,et al. In situ copolymerization of ethylene to linear low-density polyethylene (LLDPE) with calcosilicate (CAS-1) supported dual-functional catalytic system[J]. Catal. Commun.,2007,8:2143-2149.

[42] Guo Cunyue,Xu Hao,Zhang Mingge,et al. Copolymerization of ethylene and in situ-generated alpha-olefins to high-performance linear low-density polyethylene with a two-catalyst system supported on mesoporous molecular sieves[J]. Polym. Int.,2010,59:725-732.

[43] Zhang Junwei,Li Bogeng,Fan Hong,et al. Effect of catalysts supporting on tandem polymerization of ethylene stock in synthesis of ethylene-1-hexene copolymer[J]. Ind. & Eng. Chem. Res.,2008,47:5369-5375.

[44] Furlan L G,Kunrath F A,Mauler R S,et al. Linear low density polyethylene (LLDPE) from ethylene using TpMsNiCl [TpMs= hydridotris(3-mesitylpyrazol-1-yl)] and Cp2ZrCl2as a tandem catalyst system[J]. J. Mol. Cat. A:Chem.,2004,214:207-211.

[45] Kuhn M C A,Silva J L,Casagrande A C A,et al. Tandem action of TpMsNiCl and supported Cp2ZrCl2catalysts for the production of linear low-density polyethylene[J]. Macromol. Chem. Phys.,2006,207:827-835.

[46] Musikabhumma K,Okuda J. Synthesis of branched polyethylenes by the tandem catalysis of silica-supported linked cyclopentadienylamido titanium catalysts and a homogeneous dibromo nickel catalyst having a pyridylimine ligand[J]. J. Polym. Sci. Part A:Polym. Chem.,2003,41:528-544.

[47] Yang Min,Liu Binyuan,Wang Luhai,et al. Novel tandem catalytic system of b-diketonate zirconium/two different cocatalysts for preparing branched polyethylene[J]. Catal. Commun.,2009,10:1427-1431.

[48] Yan Weidong,Hao Xiaoyu,Yang Min,et al. Tandem catalytic system:Rac-Et(Ind)2ZrCl2/AlEt2Cl/MAO toward the synthesis of branched polyethylene[J]. J. Polym. Sci. Part A:Polym. Chem.,2009,47:1966-1970.

[49] Yang Min,Yan Weidong,Hao Xiaoyu,et al. Tandem catalytic systems:One catalyst combined with two different activators for preparing branched polyethylene with ethylene as single monomer[J]. Macromolecules,2009,42:905-907.

Advance in preparation of linear low density polyethylene by tandem catalysis system

ZHANG Junwei1,2,DAI Jinsong1,LI Huashu1,Li Bogeng2

(1Beijing Lihe Zhixin Technology Ltd,Beijing 100050,China;2State Key Laboratory of Chemical Engineering,Zhejiang University,Hangzhou 310027,Zhejiang,China)

Preparation of linear low density polyethylene (LLDPE) by tandem action of an oligomerization catalyst and a copolymerization catalyst is one of the most popular areas in polyolefin catalyst research. Advance in the tandem catalysis system is reviewed. Five kinds of tandem catalysis systems are discussed,namely,low selectivity system,high selectivity system,long branched system,supported metallocene catalyst system,and dual functional system considering the selectivity of oligomerization catalyst and difference in the copolymerization catalysts used. The selectivity of oligomerization catalysts and compatibility of copolymerization catalysts with different abilities played an important role in the polymerization with respect to polymer structure and properties under various reaction conditions. The features of different systems are also discussed.

tandem catalysis system;catalyst;metallocene;ethylene oligomerization;polymerization;linear low density polyethylene;reaction kinetics

TQ 322.2

A

1000-6613(2014)02-0387-09

10.3969/j.issn.1000-6613.2014.02.021

2013-07-11;修改稿日期:2013-10-09。

及联系人:张军伟(1981—),男,博士,主要从事聚烯烃催化剂研究。E-mail zhangjunwei81@gmail.com。