基于机器人技术的自动上下料系统设计

2014-07-04姜万生秦现生王润孝苏海燕

钟 靖,姜万生,秦现生,白 晶,王润孝,苏海燕

(1.西北工业大学机电学院,陕西 西安710072;2.南通爱慕希机械有限公司,江苏 南通226009)

0 引言

在数控机床加工行业中,常常要求加工精度高,效率高,易于生产自动化。而针对多工序的工件加工,多采用单台机床人工装夹的方式对不同工序进行分步加工的方法,其缺点是人工装夹精度低,效率低,生产周期长。为此,提出一种工件自动上下料系统,其采用2台数控机床负责不同的工序,并由机器人完成对2台机床的上料和下料,以实现整个生产过程的自动化[1]。

1 系统组成及工作流程

管接件自动上下料系统由人机交互单元、控制单元和检测执行单元3部分组成。各模块的组成和功能如图1所示。

图1 系统组成及功能关系

在系统中,人机交互单元主要有系统的启停,检测执行单元的运行状态显示和信息反馈,系统的程序修改,以及示教过程中的其他操作等功能。控制单元采用工控机加PMAC(多轴运动控制器)的上下位机体系控制结构,工控机作为上位机用于处理非实时信号,PMAC作为下位机用于进行插补运动等实时计算,同时PMAC内部集成有PLC模块,用于处理开关量信号的输入与输出[2]。检测执行单元中的机器人部分带有末端执行器,用于抓取工件,为机床1和机床2上下料。根据加工工艺的需要,设置转向机构,用于对工件的转向操作。同时,采用激光测距传感器对已装夹好的工件进行位置检测,并将结果反馈给控制单元,以保证工件装夹的精度。

根据设计方案,系统一共分为5道工序,其工作流程如图2所示。

图2 系统工作流程

a.机器人从原点A处移动到上料机构B处,夹取工件。

b.机器人将夹取的工件移动到机床1(即C处)进行第1道工序加工,其中,机器人先对机床1上已加工的工件进行下料,然后将夹取的工件装夹到机床1。

c.通过测距传感器检测工件装夹结果是否符合要求。

d.将从机床1取下的工件移动至转向机构E处,进行转向操作。

e.从转向机构夹取工件移动至机床2(即F处)进行第2道工序加工,其中,机器人先将机床2上已加工的工件进行下料,然后将夹取的工件装夹到机床2。

最后,机器人将完成加工的工件下料并回到原点A处,以等待下一个工作循环。

2 检测执行单元设计

2.1 机器人及末端执行器设计

机器人作为执行各种运动的主体,其采用4自由度坐标结构,如图3所示。机器人在X轴方向由直线导轨支撑,并经过伺服电机驱动,通过齿轮齿条的啮合,实现机器人在X方向的往复直线运动;A轴方向、Y轴方向和B轴方向通过伺服电机驱动,减速器减速,并由同步带传动,分别实现A轴方向的摆动运动,Y轴方向的伸缩运动和B轴方向的旋转运动。

由于摆臂摆动过程中,对A轴的转动惯量和力矩较大,故有必要对A轴电机及传动系统进行校核。

图3 机器人结构

2.1.1 计算负载转动惯量

摆臂轴由2个深沟球轴承支撑,一端由电机驱动摆臂轴旋转,另一端通过法兰与摆臂箱连接,从而带动摆臂部分旋转。由平行轴定理[3]得:

J1为摆臂部分相对自身转动轴的转动惯量;J摆臂为摆臂部分相对电机轴的转动惯量;d为电机轴与摆臂转动轴的距离。

由Solid Works中的测量功能,可以得出m摆臂=25.833 kg,d=120 mm,J1=2.886 kg·m2,代入式(1)得:

2.1.2 计算负载转矩

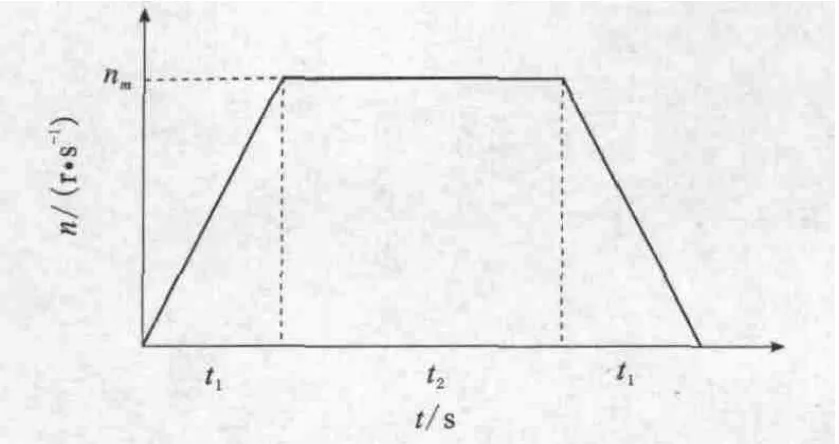

电机带动摆臂部分转动的工作过程中,加速时间为t1,匀速时间为t2,减速时间为t1,如图4所示。

图4 电机工作情况示意

由Solid Works模型可得机器人摆臂在工作过程中的最大摆角为θmax=56.8°,并设置加速时间为0.2 s,匀速时间为0.8 s,减速时间为0.2 s,最高转速为nm,摆动时间一共为1.2s。则有:

将数据代入式(2)和式(3)得最高转速为:

最大角加速度为:

加速转矩为:

由Solid Works模型得,摆臂在摆动过程中,其质心对转动中心的距离为L=120mm,对转动中心的转矩为:

由于重力负荷转矩是θ的函数,即是时间的函数,而摆臂的加速转矩、重力转矩在一个往复摆动过程中是对称的,故只需求摆臂单向摆动过程中的最大负荷转矩,将摆臂单向摆动过程中的加速转矩和重力转矩进行合成,如图5所示。

图5 摆臂最大负载转矩

最大转矩将是摆臂在0.2 s,1 s或1.2 s时(最大摆角位置处)产生。

a.摆臂在t=0.2 s时,有:

b.摆臂在t=1 s时,有:

c.摆臂在最大摆角位置时,有:

最大负载转矩为:

选择松下电机MHMD 082G1V,转子转动惯量为Jm=1.61×10-4kg·m2,额定转矩为2.4 N·m,最大转矩为7.1 N·m,额定转速为3 000 r/min,最高转速为4 500 r/min。设计传动系统减速比为i=80,则负载转动惯量折算到电机轴的惯量为:

负载与电机轴的惯量比为:

负载转矩折算到电机轴的转矩为:

折算到电机的最高转速为:

由此可知,电机及传动系统满足设计的负载要求[4]。

末端执行器主要用于装夹工件、气嘴吹气以及传感检测,其结构如图6所示。安装块用于末端执行器其他零部件的安装,并通过法兰与丝杠花键轴联接,实现动力传输;阀岛用于给气爪和气嘴供气与断气,实现气爪的开合以及气嘴的吹气功能;激光测距传感器用于测量已装夹工件的位置,并将信号反馈给控制器;根据管接件加工特性及要求,气爪指套采用聚四氟乙烯材料,以保护已加工好的螺纹表面,其V型结构设计可以实现对不同直径的工件进行装夹的功能。

图6 末端执行器结构

2.2 上料机构设计

上料机构主要用于给系统提供定位好的工件,以供机器人自动夹取,其结构如图7所示。上料机构由驱动电机提供动力,经同步带传动,最终带动传送带,推动工件向前运动。通过对电机的控制,可以实现工件的断续进给。同时,调节挡板之间的距离,可以为不同尺寸的工件进行上料。

图7 上料机构结构

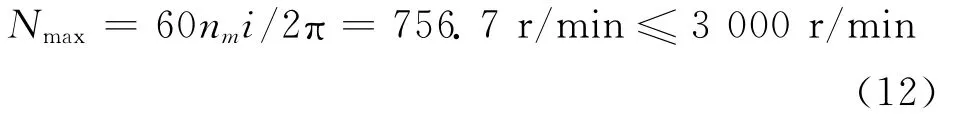

2.3 转向机构设计

转向机构用于工件在第1道工序和第2道工序之间的90°转向操作,其结构如图8所示。转向机构工作时,首先由机器人将工件送至底板上面并通过传感器精确定位,通过伸缩气缸推动压块压紧工件,并让机器人退出,然后摆动气缸进行90°转向,机器人重新夹取工件。整个过程实现了工件的转向功能。

图8 转向机构结构

3 控制单元设计

3.1 上位机软件设计

根据设计方案,上位机需要与下位机进行数据通讯,上位机给下位机发送控制指令,下位机实时计算系统数据,采集信号并反馈给上位机。通过Windows XP操作系统平台,以C#高级语言编译出上位机软件,主要有系统操作权限设定、数据库管理、各轴电机运行参数的监控、轴控制参数的设定以及人工示教等功能。

在上位机软件开发中,Delta Tau公司为客户提供有Pcomm32动态链接库,包含多种用于上下位机通讯的函数。通过函数BOOL OpenPmacDevice(DWORD dw DEVICE)与 PMAC卡连接,实现两者数据通讯;同时使用函数BOOL ClosePmacDevice(DWORD dw DEVICE)用于在程序退出前将工控机和PMAC卡的通讯断开。在上下位机通讯中,通过函数Pmac Get Response( )与PMAC卡进行交互,既可实现从PMAC中读取数据、为数据赋值,又能向PMAC发送控制指令。

3.2 下位机控制系统设计

下位机控制系统主要以PMAC为核心,采用位置控制模式对伺服驱动器和伺服电机进行运动控制。PMAC基于DSP的高速计算能力,能够对各轴电机的运动进行插补运算,以保证运动的实时性和精度。同时,PMAC中还集成有PLC模块,PLC模块主要对数字I/O进行处理,主要包括气爪的开合状态、机床运行状态、各种按钮信号以及系统报警信息等。通过PMAC语言对PLC进行编程,并调用PMAC中编好的运动程序,可以实现方案预设的工艺过程[5]。

4 结束语

设计了一种自动上下料系统,对机器人及末端执行器、上料机构、转向机构进行结构设计,并对关键电机及其传动系统校核,最后对控制系统进行简要设计。目前,已与南通爱慕希机械有限公司联合生产样机。

[1] 程小波,马彩凤.数控加工在制造业中的应用[J].装备制造技术,2013(7):194-195.

[2] 白海清,彭玉海,何 宁.基于PMAC的数控系统软件开发研究[J].机床与液压,2007,35(2):59-61.

[3] 李卓球.理论力学[M].武汉:武汉理工大学出版社,2009.

[4] 余清华,朱宏杰,郭 军,等.数控机床进给系统必须惯量匹配[J].金属加工,2013(3):53-54.

[5] 郭 鼓,李树军,徐永新,等.一种基于PMAC的开放式数控系统的设计与实现[J].制造业自动化,2012,34(4):106-109.