常规机载导弹发射装置测试仪设计与实现方法

2014-07-04李华

李 华

(中国空空导弹研究院,河南 洛阳471099)

机载导弹发射装置在生产交付阶段以及交付用户后的使用阶段,需要进行电气性能测试以确认发射装置的电气性能是否满足设计要求。要完成此项任务,需配备内场测试仪。机载导弹发射装置测试仪在总结通用设计原理基础上,积极拓展设计思路,采用基于工控机系统的模块化、开放式的系统结构,操作简便、直观,方便维护。

0 引言

机载导弹发射装置是机载导弹武器系统的重要组成部分,处于飞机和导弹之间。通过机械和电气接口,使得导弹与载机的各个系统组成一个完整的机载导弹武器系统。其主要功能是悬挂、运载和发射导弹,保证飞机可靠安全地悬挂导弹,保证导弹截获跟踪目标、正常发射离轨,并有应急发射功能。

1 功能要求

机载导弹发射装置测试仪一般设计要求如下:

a.能够模拟产生飞机与发射装置电气接口的交联信号,对发射装置内部电缆、电路盒以及电源盒进行电气性能检测。对测试结果实时显示,并具有对测试结果进行保存、检索等功能。

b.能够通过自检,实现对测试仪本身产生以及需要测试的信号通道,通过自检测确认测试仪本身功能的正确性。

c.为了方便在发射装置生产交付过程中使用,应具有手动和自动测试功能,并根据检测数据进行故障诊断和故障代码指示。

d.具有较强的可扩展性和通用性,能够在测试资源不变的情况下,通过扩展外围专用电路,实现对多个型号机载导弹发射装置的电气性能测试。

e.可靠性高,使用方便,便于维护。

根据机载导弹发射装置常用技术指标和功能,确定测试仪的测试功能如下:

a.系统电源测试。测试三相交流电源的电压值和频率值,测试28 V直流电源电压的电压值和纹波值。

b.I/O测试。测试各种地线是否正确,以及测试离散量信号是否正确。

c.模拟量测试。测试各种模拟量,包括直流信号的电压值和纹波值,以及交流信号的电压值和频率值。

d.发射装置工作流程测试。模拟导弹和载机进行导弹加温、准备、正常发射、应急发射以及模拟故障状态,进行发射装置各种工作流程测试。

2 设计与实现方法

由于可以预见的原因,确定不同型号的机载导弹发射装置测试仪,需要在此测试仪上进行功能扩展来实现。所以测试仪从系统的硬件设计上,要求测试资源的充分性和通用性;结构设计上,要求部分专用组件能够在不影响总体结构的情况下具有可更换性。

2.1 硬件设计

测试仪的硬件系统安装在减震机箱内,通过电缆与被测发射装置、电路盒和电源盒连接。通过显示器显示测试状态,通过一体化键盘和鼠标进行各种操作。

测试仪主要由电源、信号控制以及处理电路、工业控制计算机、多个控制板卡(包括多功能总线卡、数字量I/O卡)、数据采集单元(包括数字万用表、多路开关)等功能部分,以及一体化显示设备(包括显示器、鼠标和键盘)、打印机和连接电缆等输入输出组件组成。总体结构如图1所示[1]。

图1 组成结构

2.1.1 电源

测试仪常用的电源有115 V/400 Hz三相交流电源(每相4 A)和28 V直流电源(30 A)。

2.1.2 信号控制以及处理电路

工控机产生的控制信号通过专用设计电路对相应的硬件进行各种信号的输出,同时还对发射装置产生的信号经过处理后反馈给工控机,实现各种信号的交联。

2.1.3 控制板卡

各种板卡安装于工控机内,实现测试仪的各种控制信号的产生。多功能总线卡实现整个测试过程的总线流程测试,数字量I/O卡实现对部分离散量信号的采集,以及通过软件实现对部分硬件的控制,基于LXI总线的数据采集单元和软件相配合,实现对模拟量的测试[2]。

2.1.4 一体化设备

对于测试过程中人机交流,通过包括键盘、鼠标和显示的一体化设备进行,并实现对工控机系统的操作。

2.1.5 适配电路

适配电路通过电缆实现测试仪和被测产品的电气连接,实现被测产品被测信号的处理及传递。

2.1.6 输入输出组件

测试仪专门配备有打印机,用于对测试结果进行输出打印。

2.2 软件设计

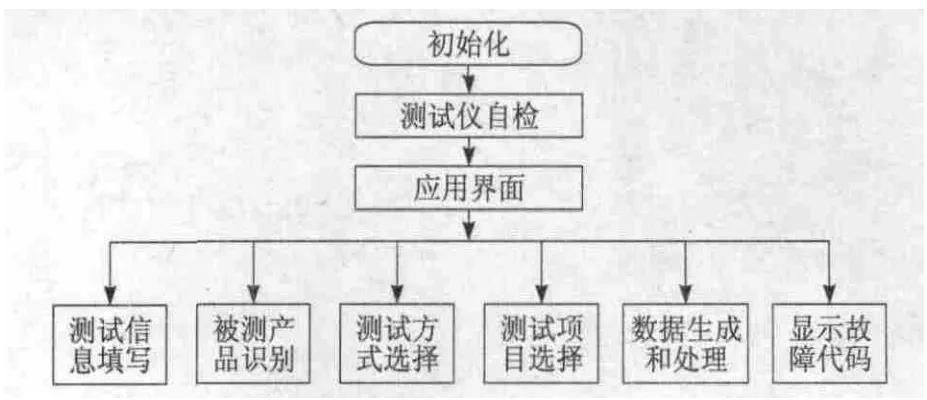

测试仪采用Visual C++6.0编程语言进行设计,在Windows 2000环境下操作和运行。在软件总体设计中,采用模块化设计,按照设计要求,将软件划分为多个子模块,并对各个模块反复优化设计,有效地解决了软件程序过于烦琐等问题,完成了各种控制功能和液晶显示等人机互动功能。为了提高测试仪软件运行的可靠性,软件内部嵌入了数字滤波器等技术。测试仪的软件功能如图2所示[3]。

图2 测试仪软件功能

2.2.1 测试仪自检

测试仪自检是对测试仪的电源、信号控制及处理电路工控机系统等组件进行自动检测和诊断,判断测试仪本身是否处于良好的工作状态。当自检出现故障时,软件会显示相应故障信息,便于维修人员进行故障定位以及维修。

2.2.2 应用界面

在测试仪对产品进行测试过程中,为了方便人机对话,软件程序设计采用可视化的人机操作界面,通过键盘、鼠标和显示器一体化设备,对测试菜单进行操作控制。如根据需要选择“测试方式”、“测试项目选择”、“测试结果保存”和“测试结果打印”等操作,为测试人员提供了一个直观、简便实用的应用界面。

2.2.3 测试流程

根据被测产品的工作流程,软件需要对整个被测产品工作流程进行分类,以便实现对被测产品的全面功能进行测试。在自动测试功能下,所有测试流程被动自动执行;在手动测试功能下,将整个被测产品工作流程分为“准备阶段”、“发射阶段”、“应急发射”以及“故障模拟”等,以实现手动选择单个工作阶段进行测试的功能。

2.3 结构设计

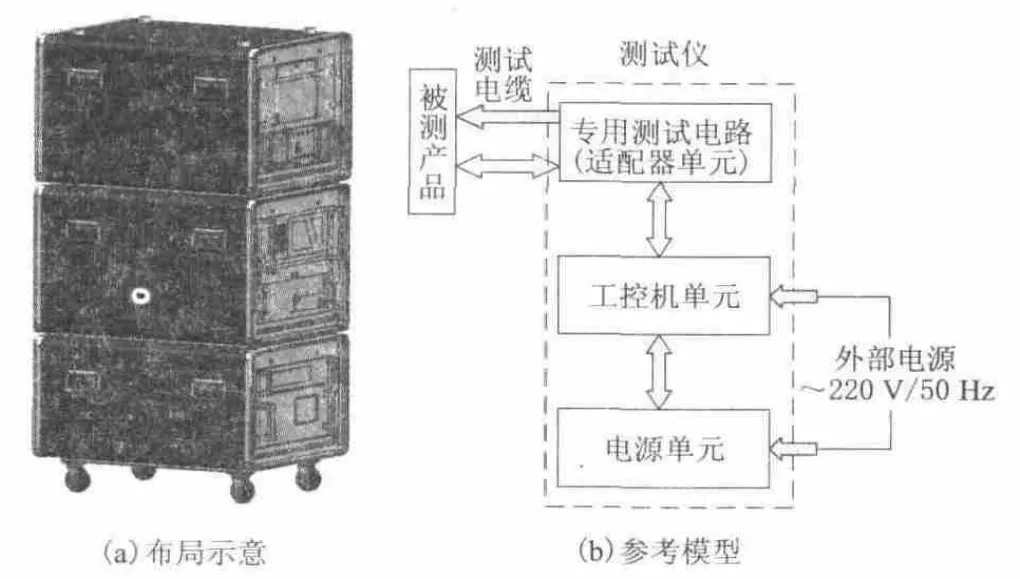

随着测试技术的发展,测试仪的结构设计向着模块化、快速拆装的方向发展。此次测试仪的结构设计自始至终贯穿着模块化、快装卸的设计思想,整体采用减震机箱的形式,并按照功能划分为电源、工控机和专用测试电路(适配器)3个单元。三者之间通过电缆进行连接,单元之间的减震机箱采用快速拆装并由固定插销固定,每个机箱侧面都有把手,便于搬运,最下面的机箱有4个轮子,便于运输。总体结构如图3所示[3]。

图3 总体结构

2.3.1 电源单元

电源单元包括直流电源和交流电源,由于功率的原因,电源重量较大。考虑到安全因素,电源单元安装在测试仪的最底部,降低了整个测试仪的重心,有效地防止测试仪在搬运以及运输过程中倾倒。

2.3.2 工控机单元

作为整个测试仪的核心部分,包括工控机、各种控制板卡以及基于LXI总线的数据采集单元,承担着测试仪的主要测试任务。工控机和数据采集单元之间通过网线连接,组成一个小型局域网,以便它们之间进行通信交流。此外,工控机单元的显示器、键盘和鼠标一体化设备还承担着人机交流的任务,所以从便于操作者操作的人性化角度出发,将此单元安装于中间部位,其高度使得操作者操作起来舒适便捷。

2.3.3 专用测试电路(适配器)单元

专用测试电路(适配器)单元设计为一体化机箱形式,内部包括一个适配器抽屉,容纳继电器板、负载板和信号调理板等若干单板。测试接口位于适配器机箱后部,机箱后部有监测/校准端子,能满足重要测试信号的实时监测。适配器后部设计有工具抽屉,用于存放测试电缆、转接电缆和配用工具,机箱前部设计有打印机抽屉,内含1台激光打印机。整个适配器结构紧凑,专用电路板采用从前面板插入的安装方式。整个适配器单元操作方便,维护简单,后续型号可以只设计专用适配器,其余部分不用重新设计,即可实现其他型号测试功能扩展[3]。

3 数据管理

为了使各个部分协调工作,测试仪对数据进行统一管理,测试过程中产生的所有数据保存于工控机内,并按照软件的使用要求进行管理。考虑到实际使用用户的需求,所有测试结果以Word格式保存,并具有检索测试结果功能,同时可以通过打印机将测试结果进行打印,完成测试数据的输出管理。

4 结束语

对机载导弹发射装置测试仪的设计与工程实现方法进行阐述,并经过生产线发射装置测试及用户试用,表明测试仪满足总体设计要求,很好地保障用户使用和训练,在实际工程应用中收到了良好的效果。

[1] 陈建辉,高凤歧,周明进.基于ARM处理器的某型导弹发射装置检测系统设计[J].微计算机信息,2006,22(29):16-18.

[2] 何立民.单片机应用技术选编[M].北京:北京航空航天大学出版社,1997.

[3] 吕 骏.嵌入式系统设计[M].北京:电子工业出版社,2002.