汽车自动离合器控制系统设计

2014-07-02李良罗映赵志超

李良,罗映,赵志超

(1.山东齐鲁电机制造有限公司,山东济南250100;2.山东建筑大学机电工程学院,山东济南250101;3.山东省高校机械工程创新技术重点实验室,山东济南250100)

汽车自动离合器控制系统设计

李良1,罗映2,3,赵志超2,3

(1.山东齐鲁电机制造有限公司,山东济南250100;2.山东建筑大学机电工程学院,山东济南250101;3.山东省高校机械工程创新技术重点实验室,山东济南250100)

与手动挡汽车相比,配备自动离合器的汽车具有减轻驾驶员操作强度、增加行驶安全性,并延长离合器使用寿命等优势。文章针对部分车辆自动离合器存在的问题,通过力学分析设计了一种新型的采用弹簧进行助力的自动离合器机构,对控制系统软硬件、离合速度控制策略、发动机控制方法等进行设计以实现离合控制目的。并在实际行驶的汽车上进行试验,以验证机构设计和控制系统设计的可行性和实际效果,证明可实现自动离合器控制系统运行平稳的设计要求。

自动离合器;弹簧助力;控制单元

0 引言

据相关部门统计在交通负荷较大的城市路况中驾驶传统的手动变速器汽车,每行驶100 km驾驶员须换挡400~600次,踩离合器踏板600~700次[1]。频繁的踩离合器踏板容易造成驾驶员疲劳,引发交通事故;另外由于非熟练驾驶员的操作不当,离合器摩擦片磨损严重,其更换频率增加20%以上[2]。汽车自动离合器技术是解决这一问题的有效途径。

汽车自动离合器技术发展大致可分为以下三个阶段:半自动阶段(1975—1984)、全自动阶段(1984—1990)、智能化阶段(1990—至今)。车辆起步和换挡时,离合器的控制都受外界环境、驾驶员的主观愿望和车辆客观运行状态的影响。国内外都采用智能方法进行此方面的研究,在复杂多变的外界条件下使车辆的换档和起步性能有进一步的提高。设计重量轻、体积小、成本低、结构简单、便于维修和拆装的执行机构,实施精度高、响应快、鲁棒性强的控制策略是今后离合器自动操纵的发展方向。从目前国内外已投放市场的产品来看,现有自动离合器能够完成离合器分离—接合等基本操作,但在离合分离速度、运行可靠性、接合时机、接合品质、安全性策略等方面尚待进一步提高[3]。

目前市场上部分自动离合器存在的问题如下:自动离合器电机尺寸、功率及传动机构尺寸受到车辆内部空间的限制,在不加外力的情况下,很难做到离合器的有效分离并且分离速度较慢;车辆在起步换挡过程存在较大冲击;控制单元的芯片、电机、传感器等运行不可靠[4-5]。针对上述问题,文章设计了一种自动控制离合器系统,离合器运动机构采用弹簧进行助力,用以提高离合分离速度和可靠性;采用新的发动机的控制方法,并改进离合器分离与接合的控制策略;采用ARM处理器,设计了稳定可靠的电源模块、信号采集电路和保护电路等。

1 执行机构组成与原理

由于部分车辆内部空间对自动离合器助力电机及传动机构尺寸的限制,从而也限制了助力电机的功率,在不加外力的情况下,很难做到离合器的有效分离及分离速度控制,也存在较大冲击的问题[6],针对此问题,设计了一种有效的弹簧助力机构以解决此问题。

1.1 机构组成

该机构主要由以下部件组成,如图1所示。

(1)电机根据控制信号带动蜗杆蜗轮等机构运动分合离合器。

(2)蜗杆、蜗轮将电机运动进行减速增矩,转化为角度运动。

(3)角度传感器用来控制蜗轮的转动角度,以控制离合距离。

(4)助力弹簧对离合器分离进行助力。

1.2 机构原理

如图1所示,当离合器啮合时,弹簧拉力可通过蜗杆、蜗轮的自锁进行锁定,不对离合器啮合产生分离的力;当离合器需要分离时,电机通过蜗杆蜗轮机构将运动转化为旋转杆的旋转运动带动离合器拉杆进行分离,同时助力弹簧进行助力,当离合器分离完成时,角度传感器将信号传至控制单元,电机停止运动;当离合器准备啮合时,电机通过蜗杆蜗轮机构将运动转化为旋转杆的旋转运动带动离合器拉杆进行啮合,啮合完成时,角度传感器将信号传至控制单元,电机停止运动。弹簧一端连接在离合器拉杆上运动,一端连接在固定位置上。离合器拉杆和旋转杆通过导槽结构保证离合器分离、啮合所施力方向恒定。

叙述原理前,先对机构各力学数据进行设定,如某车型离合器分离时最大力F=1000 N;电机经蜗杆蜗轮减速增矩后,如图1所示拉杆处于垂直位置时,最大净拉力为800 N(不含克服自锁力),此时旋转杆力臂长L=0.02m;弹簧刚度F′=1000 N/m,弹簧初拉力为f=500 N,如图1所示拉杆处于垂直位置时,弹簧伸长量Lo=0.05 m;拉杆处于垂直位置时,离合分离完成,离合分离过程旋转杆需要旋转60°(垂直方向正负各30°);蜗杆蜗轮机构运动自锁力矩M0为15 N·m。

图1 弹簧助力机构简图

(1)当离合器啮合时,其弹簧拉力由式(1)得到

此时,弹簧拉力作用到蜗轮的力矩由式(2)计算为

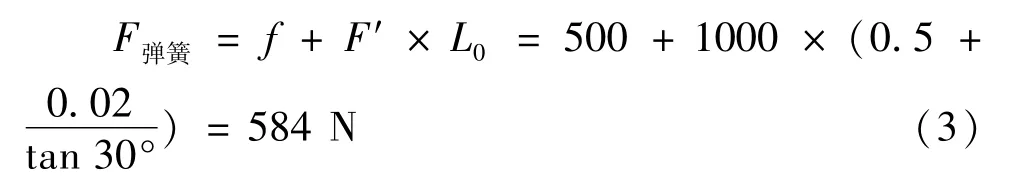

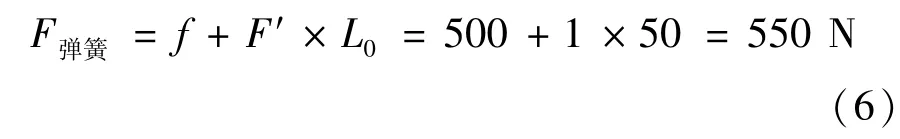

(2)当离合器分离初始时,其弹簧拉力由式(3)得到

此时,电机经蜗杆蜗轮增矩后有效拉力由式(4)计算为

总拉力由式(5)计算为

(3)当离合器分离一半时(旋转杆垂直时),其弹簧拉力由式(6)得到

此时,总拉力由式(7)计算为

(4)当离合器完全分离时,其弹簧拉力由式(8)得到

此时,电机经蜗杆蜗轮增矩后有效拉力由式(9)计算为

总拉力由式(10)计算为

式中:F′为弹簧刚度,N/m;f为弹簧初拉力,N;F弹簧为弹簧拉力,N;M为离合啮合时弹簧拉力作用到蜗轮力矩,N·m;M0为蜗杆蜗轮机构运动自锁力矩,N·m;M1为旋转杆垂直离合器拉杆时电机经蜗杆蜗轮增矩的有效力矩,N·m;L初为离合器分离初始时旋转杆有效长度,m;L终为离合器分离完成时旋转杆有效长度,m;L为旋转杆垂直离合器控杆时有效力臂长,m;L0为弹簧伸长量,m;F电机为电机经蜗杆蜗轮增矩后有效拉力,N;F总为离合器分离总拉力,N。

从以上分析可知,总拉力在整个离合器分离过程中始终大于离合器分离时的最大力,如图2所示,为有效助力结构,且在离合器啮合时能实现蜗轮蜗杆机构实现自锁功能,弹簧拉力与电机经蜗轮蜗杆增矩后有效拉力变化实现互补,总拉力变化较小。

图2 离合器分离时力量变化图

2 电控单元硬件设计

2.1 整体设计

控制单元硬件是控制系统的基础及软件的载体,主要由微处理器(MCU)供电电源电路、输入/输出接口电路及相应的信号调理电路组成,如图3所示。

图3 自动离合器控制部分系统框图

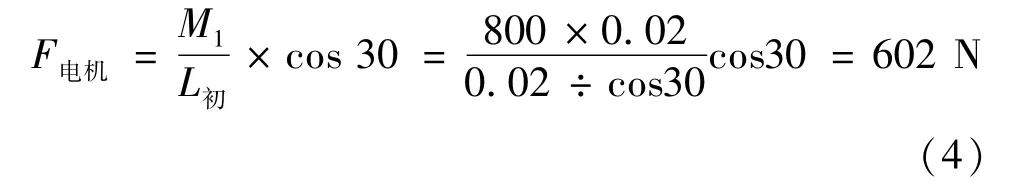

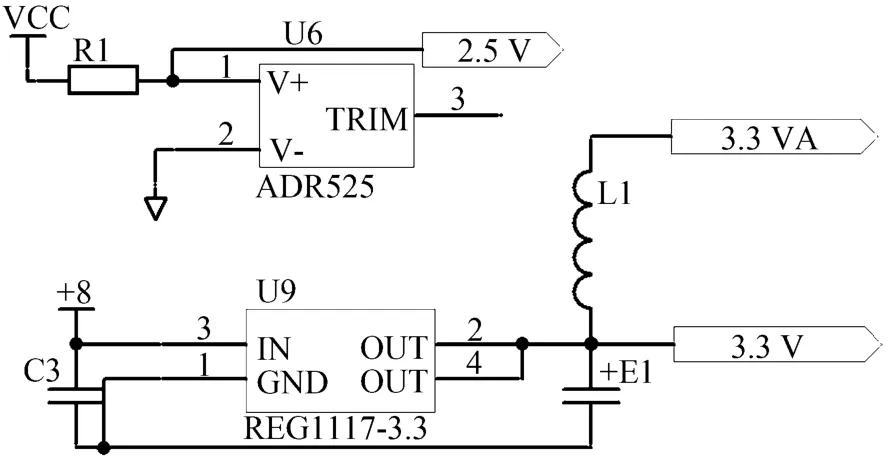

2.2 电源电路

控制系统控制单元的芯片、电机、传感器等所用的电源电压是不一样的,所需要的电源功率和精度也不尽相同,因此需要设计单独的电源模块分别给各个功能部件提供可靠的电源[7]。

对于AD转换模块,需要提供一个高精度的参考电源,才能使AD转换结果有较高的精度,控制单元主芯片ARM芯片需要提供相对精准稳定的电源以保证其可靠的工作,即使外部有较强烈的干扰,也不会影响其正常工作,图4是AD转换精准电源和控制芯片电源。

图4 AD转换精准电源和控制芯片电源图

2.3 传感器电源电路

车辆用传感器的工作环境较为恶劣,对其寿命、可靠性和精度都提出了较为苛刻的要求,要提高控制精度,首先得保证传感器输出的信号精度高,传感器的供电电源也必须是可靠稳定,尤其是在环境湿度、温度和气压等外界条件变化时,依然能提供可靠稳定的电源[8]。图5为传感器电源电路图。

2.4 模拟信号处理

系统中,需要使用模拟信号传感器实际位置或参考指令,模拟信号经过A/D转换变为数字信号进入TCU。在A/D转换前,需要对模拟信号进行滤波和预处理[9],如图6所示。

A/D转换的精度是由A/D转换的位数决定的。例如,采用10位二进制A/D转换器对5 V的电压进行转换时,最小分辨率为5/1024≈0.00488 V。

图5 传感器电源图

图6 模拟信号处理电路图

2.5 速度信号处理

在电控机械式自动变速器系统中需要对发动机、变速箱输入轴和输出轴的转速进行测量,为便于安装,这几个转速的测量通常是利用原有传动机构中的齿轮进行测量,其中采用电磁式传感器进行测量的,使用如图7所示的电路进行整形,采用霍尔传感器进行测量,使用如图8所示的电路进行电平转换。最终,主控芯片得到的是数字信号和方波信号。

2.6 开关信号转换电路

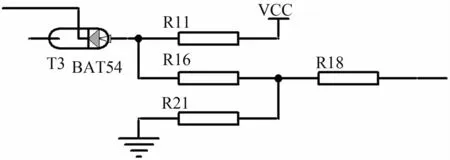

为提高抗干扰性能,手动/自动转换开关、离合器踏板开关、换挡信息开关等都采用12 V信号,因此需要将此信号转换成ARM主控芯片能够采集的

3.3 V信号,电路图如9所示。

2.7 驱动电路

图10为采用H桥电路的直流电动机电路原理图,可以看出直流电动机位于桥上,四个晶体管位于桥臂。来自TCU的控制信号连接到晶体管的基极,它通过控制晶体管的通断时序,进而控制直流电动机的通断电和直流电动机的正反转。当来自TCU的控制信号让晶体管2、3导通时工作电流从右至左流过直流电动机此时直流电动机反转。当来自TCU的控制信号让晶体管1、4导通时,工作电流从左至右流过直流电动机,此时直流电动机正转。

如果在选换挡过程中直流电动机运转出现异常情况,或者TCU控制信号受到干扰发生改变,都有可能造成本应该关闭的两个晶体管仍保持导通,而同时另两个晶体管也被接通,即所有的晶体管均导通。这时本应该加在直流电动机两端的工作电压就直接加在桥臂的晶体管上,造成短路烧毁晶体管[10]。

图7 传感器信号整形电路图

图8 传感器信号电平转换电路图

图9 开关信号处理电路

图10 H桥电路图

为了避免上述问题的出现,对该驱动电路进行了改进设计,如图11所示。新的驱动电路增加了MOS管前级驱动芯片IR 2103,它保证了在任何情况下,相同一侧的MOS管不会同时打开,从而避免了短路烧毁。

图11 H桥前级驱动与MOS管的连接电路图

在实际应用过程中发现,该电路在电机堵转的时候,会出现电流过大,并导致芯片过热。另外由于H桥驱动直流电机换向时MOS管的打开和关断有一定的滞后,因此可能出现上下桥臂直通现象,造成短路,当然软件延时能达到目的,但会增大MCU的负担,因此需要在驱动电路中加有相关硬件以实现的死区延时。电路中的延时时间通过改变RC值来调节.因此电机控制电路中必须有过热保护,过流保护和死区控制等功能。图12为带有过热保护、过流保护和死区控制的H桥电路原理图。

另外,由于电机在起动、停止和快速换向的时候会给整个电路带来较大的冲击,因此需要对驱动电路和主控电路进行隔离,图13为光电隔离电路。

2.8 主控芯片电路

由于AMT系统中对芯片处理能力要求较高,需要实现控制算法快速响应的高性能的处理芯片,本设计的主控芯片采用STM32 ARM芯片,STM32系列采用Cortex-M3内核,时钟频率达到72 MHz,内置32 K到128 K的闪存,16路高速12位ADC,内置复位电路、调压器、低电压检测、精确的RC振荡器等,有丰富的外设资源如CAN,SPI,UART等[11]。

图12 H桥集成电路图

图13 光电隔离电路图

3 离合器控制策略设计

离合器控制的好与坏,决定汽车起步、换挡过程的平稳和品质[12]。实现离合器的最佳控制可以减小传动系统零部件冲击,提高其使用寿命与改善乘坐舒适性[13-14]。由此可实现图14所示的离合器分离与接合速度的精确控制,图14中1至5分别代表1至5挡,不同挡位下离合所传递的扭矩不同,所以采取不同的接合速度以减小扭矩的变化率。

4 发动机控制方式设计

换挡过程中车速变化不大,为了延长离合器的使用寿命,尽量减小滑磨,需要发动机工作的协调,即在发动机转速变化非常小的情况下改变发动机的净输出扭矩,使之尽可能接近离合器传递扭矩[15]。设计采用电子节气门控制方法,离合器啮合时,不同的控制阶段采用不同结构的控制算法。在起步控制过程的开始阶段,迅速让离合器接合到接近半离合的状态,这部分控制为位置控制闭环控制,然后采用双闭环,即位置环为内环,速度环为外环,避免发动机熄火。如图15所示。

图14 离合器接合或分离的速度曲线图

图15 双环控制算法图

以车辆起步为例进行说明,图16为起步过程中车辆各项数据的变化曲线,离合位置A/D值变小表示离合在逐渐贴合。离合接合过程中,发动机转速略有下降,但仍稳定在一定范围内,变速器输入轴速度和车速从0开始缓慢上升,说明车辆正在平稳起步。这表明离合器控制策略和发动机控制方式行之有效,既保证了起步平稳性又可以实现驾驶员意图。

图16 起步实测曲线图

5 结语

针对部分车辆内部空间对自动离合器助力电机尺寸、功率及传动机构尺寸的限制,在不加外力的情况下,很难做到离合器的有效分离及分离速度控制的问题;起步换挡过程存在较大冲击的问题;控制单元的芯片、电机、传感器等运行不可靠等问题,文章设计了一种自动控制离合器系统,通过在实际汽车上进行试验可知:采用弹簧助力执行机构,能够实现离合快速可靠的分离和接合,同时也有助于离合接合分离速度的精确控制;电控单元硬件工作稳定可靠,准确采集外部信号,实现对离合位置的精确控制。所采取的电路保护措施,能够使电控单元适应车辆上复杂恶劣的工作环境。离合控制策略和发动机控制方式合理有效,车辆起步过程平稳,发动机转速和车速稳定,对传动系统零部件冲击较小。整体达到设计目标,具有进一步改进和研究的价值。

[1] 王佐政.汽车AMT自动离合器电液伺服系统的开发与实现[D].上海:上海交通大学,2000.

[2] 孙承顺.汽车自动离合器控制系统快速开发研究[D].上海:上海交通大学,2003.

[3] 韦皓,林土淦,吴崇铭.汽车电子控制自动离合器系统的研制分析[J].西部交通科技,2013(11):34-37.

[4] 黄长顽,史瑞祥,蒋欣.电控机械式自动变速器[J].汽车电器,2007(12):17-19.

[5] 陶林.自动离合器电动执行机构控制研究[D].重庆:重庆大学,2010.

[6] 刘义,李晓亮.一种AMT用离合器推杆长度的计算方法[J].汽车实用技术,2014(2):23-24.

[7] 陈荣桐.机械式自动变速器的全电动离合器的开发[D].长春:吉林大学,2005.

[8] 綦声波,张承瑞,罗映.基于SOPC和量子框架的电控机械式变速器电控系统[J].农业机械学报,2011,42(10):14-19.

[9] 刘国强,孙伟,郭晓林,陈德民.双离合器自动变速器控制系统硬件设计[J].装甲兵工程学院学报,2013,27(1):41-44.

[10]郭立书,葛安林,张泰,等.电控机械式自动变速器换挡过程控制[J].农业机械学报,2003,34(2):1-10.

[11]何忠波.重型车辆AMT换挡品质控制与换挡策略的研究[D].北京:北京理工大学,2004.

[12]赵振和,朱勇,邢红岩,等.AMT起步品质评价指标的研究[J].北京汽车,2014(1):14-16.

[13]王洪亮,刘海鸥.AMT车辆离合器自动控制策略优化.南京理工大学学报(自然科学版)[J].2013,37(5):729-734.

[14]米林,刘瑞杰,谭伟.机械式自动变速器的离合器起步控制[J].重庆理工大学学报(自然科学),2014,28(5):7-12.

[15]王东.机械式自动变速器(AMT)控制软件开发[D].济南:山东大学,2012.

(责任编辑:李雪蕾)

Automatic clutch control system design for automobile

Li Liang1,Luo Ying2,3,Zhao Zhichao

(1.Shandong Qilu Electrical Machinery Manufacture Co.,Ltd.,Jinan 250100,China;2.School of Mechanical and Electronic Engineering,Shandong Jianzhu University,Jinan 250101,China;3.Key Laboratory of Mechanical Engineering&Innovation Technology in Universities of Shandong,Jinan 250101,China)

Compared with manual transmission,automatic clutch can reduce operating strength of the drivers,increase driving safety,and prolong the service life of the clutch.Automatic clutch has a history ofmore than thirty years?in foreign countries.Concerning the problems of automatic clutch in some vehicles,the paper designs a new kind of mechanism with a power-assisted spring through mechanical analysis,and designs system's software and hardware,control strategy of clutch speed,engine controlmethod to achieve the purpose of controlling automatic clutch.Experiments are made on the car to verify the feasibility and actual result of new designed mechanism and control system.

automatic clutch control;power-assisted spring;control unit

TP393

A

1673-7644(2014)06-0578-07

2014-06-26

李良(1981-),男,工程师,学士,主要从事电机制造、汽车电子等方面的研究.E-mail:liliang8101@163.com