感冒清热颗粒中药渣中试规模循环流化床气化实验

2014-07-02范鹏飞李景东刘艳涛董玉平梁敬翠盖超张彤辉

范鹏飞,李景东,刘艳涛,董玉平,梁敬翠,盖超,张彤辉

(1山东大学高效洁净机械制造教育部重点实验室,山东 济南250061;2山东百川同创能源有限公司,山东 济南 250101)

感冒清热颗粒中药渣中试规模循环流化床气化实验

范鹏飞1,李景东2,刘艳涛2,董玉平1,梁敬翠2,盖超1,张彤辉1

(1山东大学高效洁净机械制造教育部重点实验室,山东 济南250061;2山东百川同创能源有限公司,山东 济南 250101)

以感冒清热颗粒中药渣为原料,在双回路循环流化床中试设备中进行热解气化实验,研究原料含水率、原料粒径以及空气当量比ER对其气化特性的影响。结果表明:①随着原料含水率的提高,炉内平均温度降低,产生的燃气中焦油含量、CO2含量明显提高;CO含量、气体产率、碳转化率显著降低;H2含量、燃气热值以及气化效率均呈现先增大后减小的趋势。②原料粒径越小,反应炉内平均温度越高,燃气中焦油含量越低,燃气热值和气体产率越高,气化效率以及碳转化率越高;H2、CH4、CO、CnHm含量增加,CO2含量减少。③随着ER的增大,可燃气体尤其是CO的浓度不断降低,CO2含量不断增加;炉内平均温度、气体产率以及碳转化率均逐渐增大;燃气热值和燃气中焦油质量浓度逐渐减小;气化效率则呈现先增大后减小的变化趋势。④当原料含水量<9%、原料粒径<4mm以及ER在0.25~0.27时,气化效率较高,具有较好气化特性。

中药渣;双回路循环流化床;气化;粒径;含水率;空气当量比

中药渣是中药生产过程中产生的一种典型工业生物质废弃物,目前中药渣一般采用直接填埋和焚烧方式处理,造成了严重的环境污染,且处理成本高昂。由于中药渣具有产量大、排放集中等特点,适用于规模化、集中化的开发利用。因此,如何有效地对中药渣资源进行清洁利用已成为众多学者研究热点问题之一[1-4]。

将中药渣进行热解气化制备清洁燃气,不仅解决了环境污染问题,且大大降低了处理成本,是中药渣高效利用最重要的方式之一,目前国内对中药渣热解气化已有一定基础研究[5-8]。冼萍等[9]以两面针药渣为例,对木质中药渣进行工业分析、元素分析、灰渣特性分析、TG-DTA分析等,验证了木质中药渣通过热解气化法制取清洁燃气可行性。汪印等[10]以中药渣为原料,深入研究了中药渣的热解特性,包括热解产物分布、热解半焦和焦油的特性。但目前文献报道的研究尚停留在实验室规模测试阶段。本文采用感冒清热颗粒中药渣为原料,在双回路循环流化床中试设备中进行工业放大实验,深入研究了在中试规模实验中原料粒径、含水率以及空气当量比(ER)对中药渣热解气化特性的影响,为中药渣无害化和资源化利用提供工业化技术基础。

1 实 验

1.1 实验原料

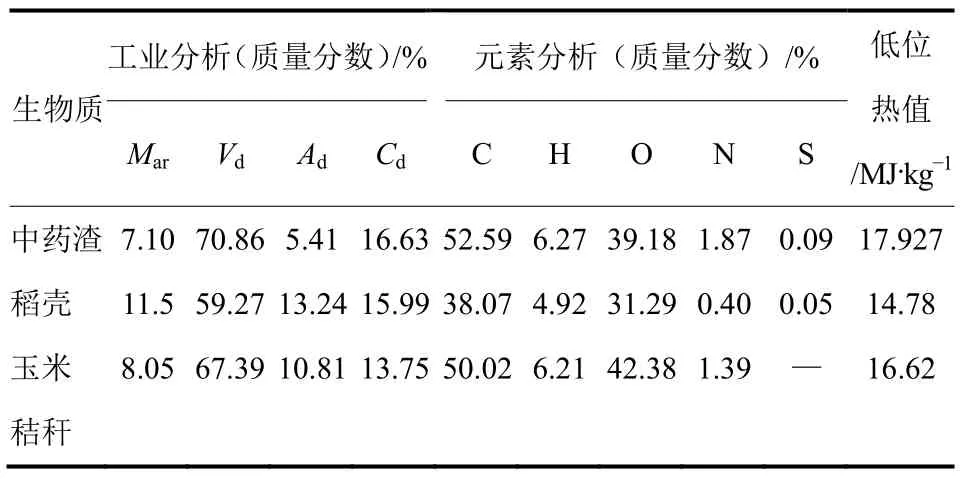

实验选用感冒清热颗粒中药渣,采用工业分析仪和元素分析仪对原料进行工业分析和元素分析,并测试其低位热值,分析结果如表1所示,其中:Mar为含水率,Vd、Ad和Cd分别表示原料干基的挥发分、灰分和固定碳。相较于稻壳[11]和玉米秸秆[12],中药渣具有较低的灰分和较高的低位热值,说明中药煎煮过程中基本没有造成药材本身所含能量的减少。

1.1.1 不同含水率原料的制备

用粉碎机粉碎干燥的中药渣物料,用筛子筛分出颗粒大小为4mm左右的物料,对粉碎筛选后的中药渣物料进行不同程度地加水调湿,利用LC湿度测量仪测量其含水率,制取含水率分别为5%、7%、9%、11%、13% 和15%的6组物料。

1.1.2 不同粒径原料的制备

利用粉碎机与筛子对原料进行粉碎筛选,制备6组物料粒径分别为2mm、4mm、6mm、8mm、10mm和12mm的原料,经调湿后含水率均为7%。

表1 感冒清热颗粒中药渣的工业分析和元素分析

1.2 实验装置

如图1所示,实验系统主要由鼓风机、螺旋进料装置、双回路循环流化床、空气预热器、除灰装置、燃气净化与存储装置等组成,其中流化床主炉高11000mm、内径350mm。由风机提供流化气体,螺旋进料装置实现原料连续均匀供给。在主炉主要反应区均布4个温度测试点(T1~T4),在线检测反应炉内温度。在高温燃气管道处设置空气预热器,利用燃气余热产生热空气,可以为反应炉提供温度约200℃的流化气体,提高气化效率,达到高效节能的目的。

图1 气化系统流程图

因为原料含水率或粒径不同时,气体停留时间和反应炉内时的温度会随之发生变化,本次实验重点分析原料粒径、含水率以及空气当量比对气化指标的影响,因此没有对气化炉内温度进行相关分析研究。

1.3 实验方法与步骤

本实验以双回路循环流化床为实验平台,200℃的空气为气化介质,感冒清热颗粒中药渣为原料,进料量为220kg/h,实验分析了原料粒径、原料含水率、空气当量比3个因素对燃气组分、燃气热值、炉内平均温度、焦油质量浓度、气体产率、气化效率等气化特性的影响。气化实验过程包括:①采用含水率不同、粒径为4mm的原料,ER为0.26,其他条件相同的情况下进行气化实验,考察原料含水率对气化特性的影响;②采用粒径不同、含水率均为7%的原料,ER为0.26,其他条件相同的情况下,实验研究原料粒径对气化特性的影响。③采用粒径为4mm、含水率均为7%的原料,在ER分别为0.20、0.23、0.26、0.29、0.32、0.35的条件下进行气化实验,考察ER对气化特性的影响。

实验运行过程中,调节不同物料参数,等待系统运行稳定后在取样测试点取样,测试生成气中燃气组分和焦油含量,由燃气流量计得到气体产量,同进料量计算出气体产率,并通过式(3)、式(4)计算气化效率和碳转化率。燃气与焦油取样装置如图2所示,将燃气通入缓冲瓶,燃气中的焦油被冰水浴焦油捕集瓶吸收,并通过气体干燥瓶将燃气干燥。在燃气出口处连接Micro GC Agilent-3000气相色谱仪检测燃气组分。为减小实验误差,在相同工况下每隔20min取样一次,每个工况取样3次,取其平均值作为实验结果。

图2 燃气与焦油取样装置

1.4 技术参数

(1)利用RE52A旋转蒸发仪挥发取样得到的含焦油有机溶液,由FA2004A分析天平称量剩余的焦油样品质量,按式(1)计算单位体积燃气中的焦油质量浓度[13]。

式中,λ为焦油和燃气质量体积比,g/m3;m为燃气样品中所含焦油质量,g;q为取样燃气体积,m3。

(2)燃气热值是指在标准状态下,其中可燃物热值的总和。对不同工况下测得的燃气主要成分(CO、H2、CH4、CnHm、CO2)的低位热值的计算公式见式(2)[14]。

Qv=126.36CO+107.98H2+358.18CH4+629.09CnHm(2)

式中,Qv为燃气低位热值,kJ/m3(标准状态);CO、H2、CH4、CnHm分别为燃气样品中CO、H2、CH4和不饱和烃的体积分数,%。

(3)气体产率是指气化1kg原料所得到的气体燃料在标准状态下的体积。

(4)气化效率是指生物质气化后生成的燃气的总热量与气化原料的总热量之比,是衡量气化过程的重要指标,可按式(3)计算[15]。

式中,η为气化效率,%;Vm为单位质量药渣的产气量,m3/kg;Qv为燃气的低位热值,kJ/m3;H为中药渣原料的低位热值,kJ/kg。

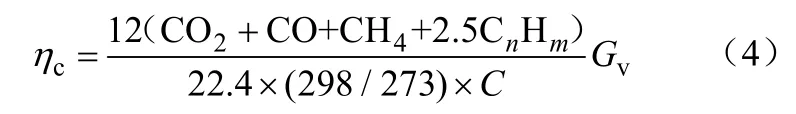

(5)碳转化率是指生物质燃料中的碳转换为气体燃料中的碳的份额,即气体中含碳量与原料中含碳量之比。它是衡量气化特性的指标之一,见式(4)[14]。

式中,ηc为碳转化率,%;Gv为气体(标准状态)产率,m3/kg;C为生物质原料中碳的含量,%;CO、CH4、CO2、CnHm分别为燃气样品中CO、CH4、CO2和不饱和烃的体积分数,%。

2 实验结果及分析

生物质气化过程很复杂,基本反应包括固体燃料的干燥、热分解反应、还原反应和氧化反应4个过程。主要涉及以下几种反应,见式(5)~式(15)[14,16-18]。

2.1 原料含水率对气化特性的影响

含水率是影响气化特性的关键因素之一,生物质中的水分蒸发会吸收热量,损失部分汽化潜热从而降低燃料热值,同时水蒸气参与气化反应时也吸收热量,进一步降低反应炉内的温度,从而影响燃气组分及燃气所携带焦油等副产物含量,并影响整体气化效率和碳转化率等气化特性[14,19]。实验过程中设定原料进料量为220kg/h,空气当量比ER为0.26,原料粒径约为4mm,实验研究原料含水率对气化特性的影响。

2.1.1 原料含水率对燃气组分、燃气热值的影响

原料含水率对燃气组分、燃气热值影响如图3所示,随着原料含水率的增大,燃气中CO2含量不断增加,CO的浓度逐渐减少,当含水率<9%时,H2的含量快速升高,含水率>9%时,H2的含量不断下降。另外,随着含水率的增加,CH4的含量略微增加而后又逐渐减少,而不饱和烃的含量基本保持不变,燃气热值随着原料含水率呈现先增大后减小的趋势。当含水率为9%时,燃气热值最高。

气化过程中,原料中的水吸热变成水蒸气,部分水蒸气参与反应。原料含水率的增大,使得气化炉中水蒸气的含量增加,促进了反应式(7)、式(13)和式(14)的加强,其中有水蒸气参与的反应中,反应式(14)为主要反应,从而使CO含量减少,CO2和H2含量增加。H2含量增加后会促进反应式(10)的进行,导致CH4含量的增加,但是水蒸气的增加会导致反应式(15)的增强,消耗CH4,因此燃气中CH4的含量呈现先增加后降低的现象。含水率<9%时,燃气热值升高是因为H2和CH4含量的增加;含水率>9%后,H2和CO含量均呈下降趋势,从而导致燃气热值快速下降。

2.1.2 原料含水率对炉内平均温度、焦油质量浓度和气体产率的影响

如图4、图5所示,随着原料含水率的增加,反应炉内平均温度逐渐下降,燃气中焦油质量浓度不断增大,气化产率则呈现逐渐下降趋势。原料含水率较高时,水分的气化会吸收一部分热量,导致反应炉内温度下降,阻碍了反应式(6)的向右进行,导致焦油裂解不充分,因此燃气中焦油含量较高;并且温度的下降阻碍了大分子物质裂解转化为小分子物质,导致气体产率下降。

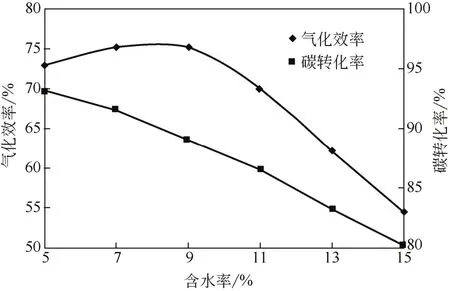

2.1.3 原料含水率对气化效率、碳转化率的影响

图3 含水率对燃气组分、热值的影响

图4 含水率对炉内平均温度的影响

图5 含水率对焦油质量浓度和气体产率的影响

原料含水率对气化效率、碳转化率的影响如图6所示,随着原料含水率的增加,气化效率先缓慢增大后快速减小。这是因为气化效率与燃气热值和气体产率均呈正比关系,当含水率<9%时,随着含水率的增加,燃气热值增大,气体产率减小,但根据式(3)计算气化效率仍呈缓慢上升趋势。当含水率>9%时,气体产率、燃气热值均随含水率的增加而减小,因此根据式(3)气化效率随含水率的增大而迅速降低。图6还可看出,碳转化率随着含水率的增加不断减小,这是因为原料含水率越大,反应炉内温度越低,原料反应不充分,焦油焦炭产量增加,导致碳转化率逐渐下降。

图6 含水率对气化效率、碳转化率的影响

2.2 原料粒径对气化特性的影响

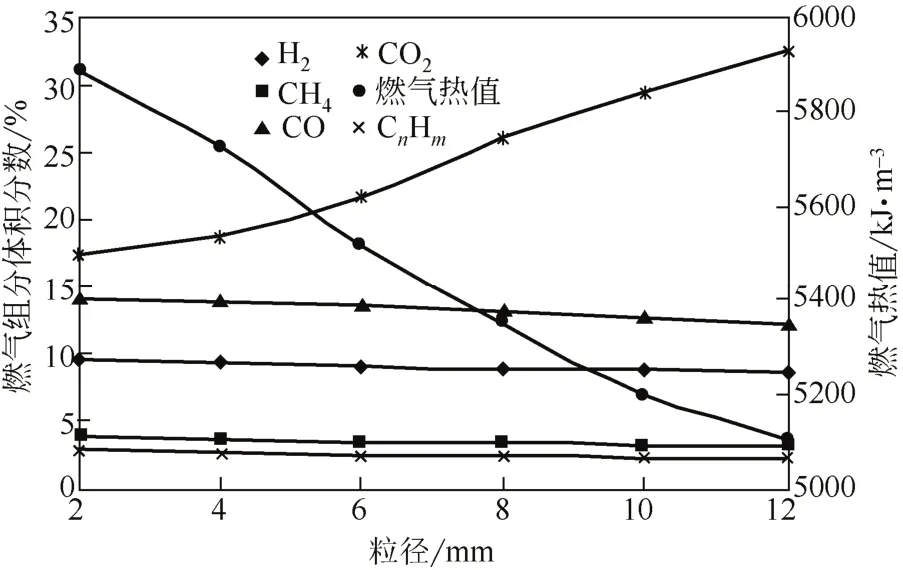

2.2.1 原料粒径对燃气组分、燃气热值的影响

原料粒径对燃气组分、燃气热值的影响如图7所示。随着原料粒径的增大,燃气中CH4、CO、H2和CnHm的含量不断减少,CO2含量则不断增加;并且燃气热值随着原料粒径变大呈现逐渐减小的变化趋势。当粒径<6mm时,可燃气体含量相对较高,燃气热值在5500kJ/m以上。

燃气中CO、H2、CO2的含量主要受反应式(6)~式(9)影响,原料粒径减小,比表面积增大,强化了反应物间传热传质,而促进反应式(6)~式(9)向右进行,因此随原料粒径的减小,燃气中CO、H2的含量不断增加,CO2的含量不断减少;燃气中CH4的含量主要受反应式(10)~式(12)的影响,原料粒径越小,CH4的生成量越多;随着粒径的减小,燃气中CnHm含量的变化主要受反应式(5)的影响,粒径越小,越有利于反应式(5)向右进行,从而使得CnHm的增加。吕鹏梅等[20]在流化床上实验研究了原料粒径对燃气热值的影响,结果表明原料粒径由0.25mm变化到0.75mm时,相应的燃气热值由8737kJ/m变化到6976kJ/m,与本研究结果相符。

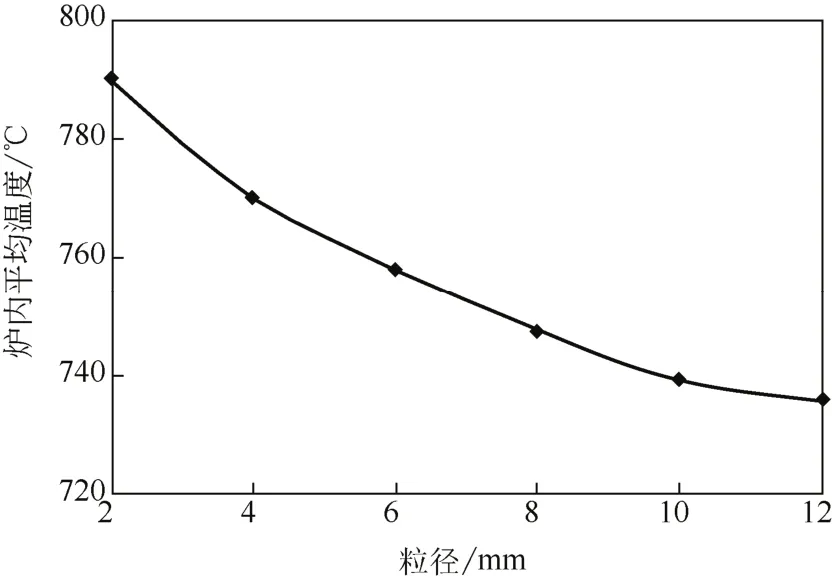

2.2.2 原料粒径对炉内平均温度、焦油质量浓度和气体产率的影响

原料粒径对炉内平均温度、燃气中焦油质量浓度和气体产率的影响如图8、图9所示,原料粒径越大,反应炉内平均温度越低,燃气中焦油质量浓度越大,气体产率呈现逐渐减少趋势。当原料粒度<6mm时,气体产率>2m3/kg;当粒径<6mm时,随着粒径的增大,气体产率下降的趋势逐渐变大。

图7 粒径对燃气组分、燃气热值的影响图

图8 粒径对炉内平均温度的影响

图9 粒径对焦油质量浓度、气体产率的影响

这是因为在生物质热解气化过程中,粒径较小的生物质的热解气化主要是由反应动力学控制,粒径越小,生物质的比表面积越大,化学反应速率越快,反应产热越多,反应炉内温度越高,越有利于生物质热解反应式(5)和式(6)的进行,原料分解越彻底,燃气中焦油的含量越低,并且原料分解越彻底,生物质裂解气化后生成的气体燃料越多,气体产率越高。粒径较大的生物质的热解气化主要受热传递速率和气体扩散速率的控制,粒径越大热传递越慢,当粒径较大的生物质颗粒被加热时,颗粒表面的加热速率远大于中心的加热速率,这样就会在颗粒中心发生低温热裂解,从而会产生较多的碳,热解反应不彻底,产热量减少,并且粒径越大,热解产生的挥发分越难通过颗粒表面,反应式(5)和式(6)进行越不完全,产生的焦油、焦炭越多,导致生物质热解气化产生的燃气变少,气体产率下降。罗思义[21]和吕鹏梅[20]等分别在固定床和流化床上实验研究了松木锯末粒径对气体产率的影响。前者研究结果表明原料粒径由小于0.075mm增加到0.6~1.2mm时,相应的气体产率由1.1m3/kg减小到0.6m3/kg。后者研究结果表明原料粒径从0.2~0.3mm增加到0.6~0.9mm,气体产率从2.57 m3/kg减小到1.53 m3/kg,减小了40.5%,可以看出原料粒径对气体产率具有一定影响。

2.2.3 原料粒径对气化效率、碳转化率的影响

原料粒径对气化效率、碳转化率的影响如图10所示,气体产率和碳转化率均随着原料粒径的增大不断减小。当粒径<6mm时,气化效率在70%以上,碳转化率在90%以上。

由气化效率式(3)可知,气化效率与燃气热值和气体产率均呈正比关系,随着粒径的增加,燃气热值和气体产率均逐渐减小,因此气化效率随着粒径的增加呈现下降趋势。其次,由碳转化率式(4)可知,碳转化率受气体产率以及CO2、CO、CH4和不饱和烃体积含量等的影响,这些影响因素共同导致了碳转化率随原料粒径的增大而减小的趋势;另外,粒径越大,原料裂解越不彻底,产生的焦油、焦炭越多,从而导致碳转化率越小。罗思义等[21]实验研究原料粒径对碳转化率的影响,结果表明在800℃反应温度下,原料粒径从小于0.075mm增加到0.6~1.2mm时,相应的碳转化率由78%减小到54%。吕鹏梅等[20]研究结果表明,原料粒径从0.2~0.3mm增加到0.6~0.9mm,碳转化率从95.10%减小到77.62%。这与本文的实验研究结果较为一致。

图11 ER对燃气组分、燃气热值的影响

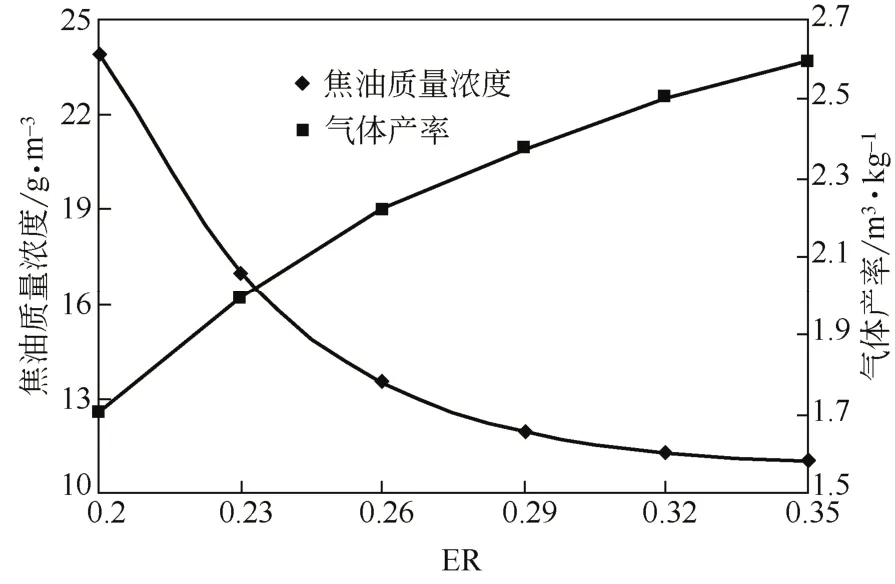

2.3 空气当量比(ER)对气化特性的影响

2.3.1 ER对燃气组分、燃气热值的影响

ER对燃气组分、燃气热值的影响如图11所示。随ER增加,燃气中H2、CH4、CO和CnHm的含量不断减少,CO2含量不断增加;燃气热值则随着ER的增加逐渐减小。这是因为提高ER后,反应炉内的供氧量增加,虽然有利于气化反应的进行,但是部分CO与相对过量O2反应生成CO2,使CO浓度降低,CO2含量增加;另外,ER增大,进入反应炉内的空气增多,N2在燃气中的相对密度增加,进一步降低了产气热值。

2.3.2 ER对炉内平均温度、焦油质量浓度和气体产率的影响

ER对炉内平均温度、燃气中焦油质量浓度和气体产率的影响如图12、图13所示,ER越大,反应炉内平均温度越高,燃气中焦油质量浓度越小,气体产率越高。这是因为随着进入反应炉内空气含量增加,氧化反应增加,释放的热量增加,炉内平均温度增加。ER越大,温度越高,焦油裂解越完全,从而导致燃气中焦油质量浓度降低。随着ER增加,气体产率逐渐增加,这是因为随着ER增大,气化温度升高,原料热解产生更多气相产物,导致气体产率随之增加。

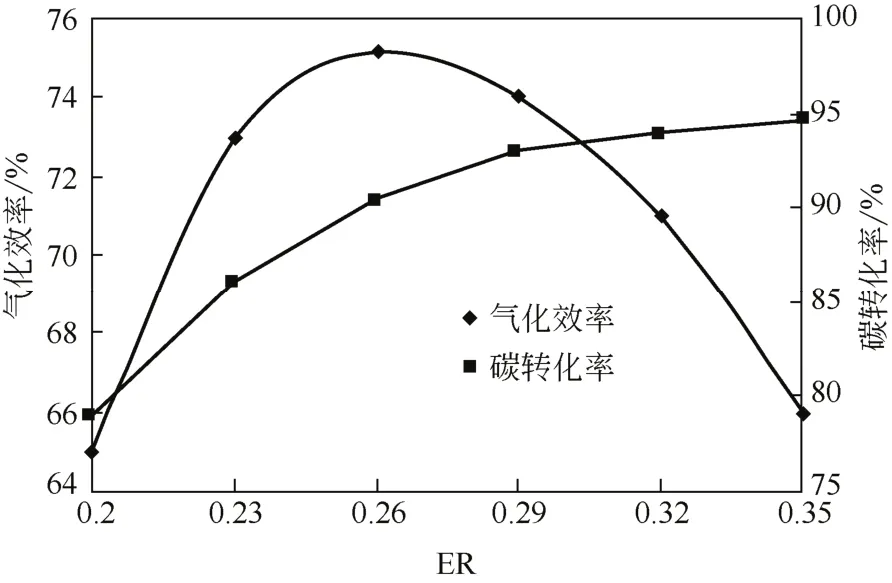

2.3.3 ER对气化效率、碳转化率的影响

由图14可看出,随着ER逐渐增大,气化效率先增大后减小,碳转化率则逐渐增大;当ER在0.25~0.27之间时,气化效率在74%以上,达到最大值。这是因为,随着ER的逐渐增大,燃气热值逐渐减小,气体产率逐渐增大,根据气化效率式(3),在燃气热值和气体产率的双重作用下,气化效率先逐渐增大后逐渐减小。另外,随着ER的增大,反应炉内温度升高,更多原料热解后的焦油焦炭被燃烧分解,促使碳转化率逐渐增加。

图12 ER对炉内平均温度的影响

图13 ER对焦油质量浓度、气体产率的影响

图14 ER对气化效率、碳转化率的影响

3 结 论

本文以感冒清热颗粒中药渣为原料,在双回路循环流化床设备上进行中试规模的实验研究,实验过程中保持原料进料量为220kg/h,以200℃的空气为气化剂,得出如下结论。

(1)原料含水率是影响中药渣气化特性的关键因素之一,原料粒径为4mm、ER为0.26时,随着原料含水率的增大,反应炉内平均温度降低,燃气中焦油含量、CO2含量明显提高,CO含量、气体产率、碳转化率显著降低,H2含量、燃气热值以及气化效率均呈现先增大后减小的趋势。

(2)原料粒径对中药渣的气化特性有显著影响,原料含水率为7%,ER为0.26时,随着原料粒径的减小,反应炉内平均温度升高,燃气中CO2含量和焦油含量降低,H2、CH4、CO、CnHm含量增加,燃气热值和气体产率增大,气化效率以及碳转化率也不断增大。

(3)原料含水率为7%、粒径为4mm时,随空气当量比ER增大,H2、CH4、CO和CnHm的含量不断减少,CO2含量不断增加;燃气热值和燃气中焦油质量浓度逐渐减小;炉内平均温度、气体产率以及碳转化率均逐渐增大;气化效率则先增大后减小,当ER在0.25~0.27时,气化效率达到最大值。

[1] 孟小燕,于宏兵,王攀,等.中药行业药渣资源化的低碳经济模式[J].环境污染与防治,2010,32(6):32-35.

[2] 郭飞强,董玉平,董磊,等. 三种中药渣的热解气化特性[C]//全国农村清洁能源与低碳技术学术研讨会论文集,2010:131-134.

[3] 许光文,纪文峰,万印华,等. 轻工业纤维素生物质过程残渣能源化技术[J]. 化学进展,2007,19(7-8):1164-1176.

[4] Shi Ling,Yu Hongshan,Jin Fengxie. Study on tanshinone extracted from Salvia miltiorrhiza Bge. Dregs[J]. Agricultural Science & Technology,2010,11(1):103.

[5] 高宁博,李爱民,曲毅. 生物质气化及其影响因素研究进展[J]. 化工进展,2010,29(s1):52-57.

[6] 陈蔚萍,陈迎伟,刘振峰. 生物质气化工艺技术应用与进展[J]. 河南大学学报:自然科学版,2007,37(1):35-41.

[7] Gerardo Gordillo,Kalyan Annamalai. Adiabatic fixed bed gasification of dairy biomass with air and steam[J]. Fuel,2010,89:384 -391.

[8] Catharina Erlich,Torsten H. Fransson. Downdraft gasification of pellets made of wood,palm-oil residues respective bagasse:Experimental study[J]. Applied Energy,2011,88:899-908.

[9] 冼萍,钟莉莹,王孝英. 两面针药渣的热解气化利用特性分析[J].可再生能源,2007,25(1):26-28.

[10] 汪印,刘殊远,任明威,等. 基于流化床热解的中药渣两段气化基础研究[J]. 燃料化学学报,2013,41(3):294-301.

[11] 孙绍增,宿凤明,赵义军,等. 稻壳旋风空气气化的机理研究[J].太阳能学报,2008,29(3):370-373.

[12] Basak Burcu Uzun,Nuri Sarioglu. Rapid and catalytic pyrolysis of corn stalks[J].Fuel Processing Technology,2009,90:705-716.

[13] 袁振宏,吴创之,马隆龙. 生物质能利用原理与技术[M]. 北京:化学工业出版社,2003,176.

[14] 刘荣厚,牛卫生,张大雷. 生物质热化学转换技术[M]. 北京:化学工业出版社,2005:109-147.

[15] 吴创之,马隆龙. 生物质能现代化利用技术[M]. 北京:化学工业出版社,2003:98.

[16] Kentaro Umeki,Kouichi Yamamoto,Tomoaki Namioka,et al. High temperature steam-only gasification of woody biomass[J].Applied Energy,2010,87:791-798.

[17] Karmakar M K,Datta A B. Generation of hydrogen rich gas through fluidized bed gasification of biomass[J].Bioresource Technology,2011,102:1907-1913.

[18] 伊晓路,稻壳循环流化床气化实验研究[D]. 天津:天津大学,2008.

[19] 李在峰,刘军伟,杨树华,等. 生物质沸腾气化燃烧系统的优化设计及试验研究[J]. 河南科技,2009,27(10):1247-1250.

[20] 吕鹏梅,常杰,熊祖鸿,等. 生物质在流化床中的空气-水蒸气气化研究[J]. 燃料化学学报,2003,31(4):305-310.

[21] 罗思义,肖波,胡智泉,等. 粒径对生物质催化气化特性的影响[J].华中科技大学学报:自然科学版,2009,37(9):122-125.

Experimental study of gasification of herb residues of Ganmaoqingre granules in pilot-scale dual-loop circulating fluidized bed

FAN Pengfei1,LI Jingdong2,LIU Yantao2,DONG Yuping1,LIANG Jingcui2,GAI Chao1,

ZHANG Tonghui1(1Key Laboratory of High Efficiency and Clean Mechanical Manufacture,Ministry of Education,Shandong Universitry,Ji’nan 250061,Shandong,China;2Shandong Baichuan Tongchuang Energy Company Ltd.,Ji’nan 250101,Shandong,China)

The effect of properties of herb residue and air equivalence ratio on the gasification characteristics of Gangmaoqingre granules was investigated. Experiments were conducted in a pilot-scale dual-loop circulating fluidized bed. With the increase of water content,gasification temperature gradually decreased,the contents of tar and CO2increased,while CO content and carbon conversion rate decreased. Besides,H2content,gas calorific value and gasification efficiency increased first and then decreased. Smaller particle size contributed to lower tar content and gas calorific value. However,gas yield,gasification efficiency and carbon conversion increased gradually. With the decrease of particle size,H2,CH4,CO,CnHmcontents and gasification temperature increased while CO2content decreased. With the increase of air equivalence ratio,concentration of combustible gas,especially CO,gas calorific value and tar content gradually decreased. Besides,gasificationtemperature,gas yield and carbon conversion rate gradually increased. But gasification efficiency increased first and then decreased. When water content was smaller than 4% ,granularity was smaller than 4mm and air equivalence ratio was between 0.25 and 0.27,gasification efficiency would be higher,gasification result would be better.

herb residues;dual-loop circulating fluidized bed;gasification;granularity;water content;air equivalence ratio

TK 6

A

1000-6613(2014)08-1979-08

10.3969/j.issn.1000-6613.2014.08.007

2013-12-10;修改稿日期:2014-02-25。

“十一五”国家科技支撑计划(2010BAC66B02)、2012年山东省重大专项(2012ZHZX1A0902)及国家引智项目(DZ20133701002)。

范鹏飞(1988—),男,硕士研究生。E-mail dafan1988@ 126.com。联系人:董玉平,教授,博士生导师,长期从事生物质能高效清洁转换技术的研究。E-mail dongyp@sdu.edu.cn。