复杂铜铅锌混合精矿的冶炼分离研究

2014-07-02黄彦强

黄彦强

(湖南有色金属研究院,湖南长沙 410100)

复杂铜铅锌混合精矿的冶炼分离研究

黄彦强

(湖南有色金属研究院,湖南长沙 410100)

在处理低品位多金属硫化矿时,为了提高有价金属的总回收率,往往采用全混合浮选工艺而得到含多种有价金属的混合精矿。文章针对此种混合精矿的特点,在总结前人研究的基础上,通过多次探索及扩大化试验,得出了冶炼分离此种混合精矿的最佳工艺,并确定了适合工业化生产的工艺参数。

低品位硫化矿;混合精矿;冶炼分离

对于多金属致密共生难选硫化矿而言,采用选矿的方法难以分离出单一的铜铅锌精矿,优先浮选方案选别效果不理想,有价金属回收率低,资源浪费严重。而采用全混合浮选得到有价金属富集在一起的混合精矿,虽然金属回收率高,目前国内没有单独处理这种混合精矿的冶炼厂,如果出售,金属计价标准低,使企业效益受损。因此需要结合冶金方法进行分离处理,得到单一的金属产品,采用何种冶金工艺解决混合精矿中有价金属的分离是开发利用此种矿的关键技术所在。

目前处理这种混合精矿的冶炼方法有:流态化焙烧-浸出、高压氧浸出、氯盐选择性浸出等工艺。工艺方案的选择要根据建厂规模、投资规模、矿物性质来确定。混合精矿含铅较高,在焙烧过程中生成铅锍和硅酸铅的可能性大,使焙烧物料熔结,影响生产操作;而高压氧浸工艺虽然先进,但投资大,工艺过程要求比较苛刻;氯盐浸出设备腐蚀严重、操作环境差。对处理规模小的企业,一般选择硫酸化焙烧-浸出分离工艺。为合理、高效地开发利用这一资源,在达到有价金属综合回收的同时以最小的投资获取最大的利润。

1 试验过程及结果讨论

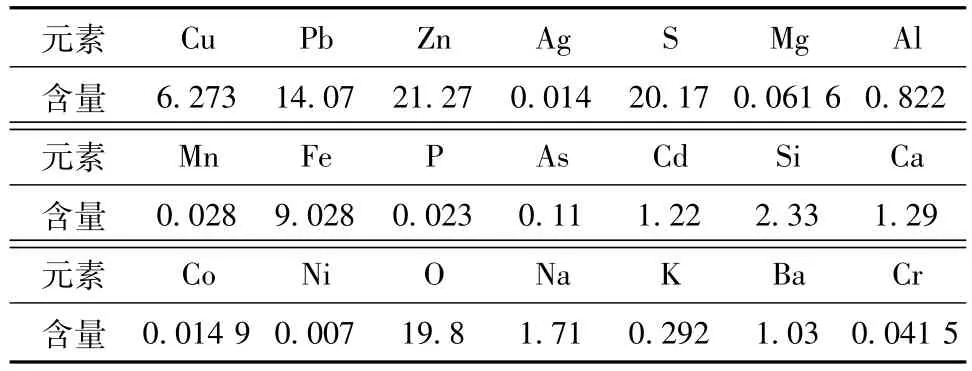

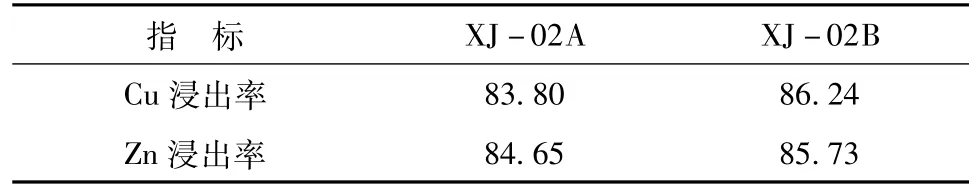

试验原料:某铜业公司提供的全混合浮选铜铅锌混合精矿。堆密度1.738 g/cm3,真密度4.082 g/cm3,水分9.46%,-120μm 60%,安息角45°。该混合精矿光谱分析结果见表1。

表1 混合精矿光谱分析结果 %

试验主要试剂:硫酸,工业级,93%;软锰矿,工业级;MnO248%;烧碱,工业级片碱,≥96%;纯碱,工业一级纯碱,Na2CO3≥98%;石灰,工业级,CaO 73.99%;次氧化锌,Zn 48.66%;锌粉,工业级,Zn≥95%,-120μm;高锰酸钾,分析纯。

试验主要设备:JB-90型强力电动搅拌机,XZM-100振动磨样机,立式球磨机,回转窑,空气压缩机,自制不锈钢浸出槽(电加热),真空抽滤设备,硅整流器,电解槽等。

1.1 焙烧条件试验

焙烧是该工艺最关键的环节,焙烧工艺参数的选择很大程度决定了混合精矿中各有价金属的回收率。硫化物的氧化焙烧或硫酸化焙烧,不但存在着气-固、固-固、液-固等多相化学反应,而且还包括有吸附、解吸、扩散以及晶核产生、新相成长等化学结晶转变及接触化学等现象,因而整个过程是很复杂的。对于铜、铅、锌品位较低而成分又复杂的原料,如锌浸出渣,Cu-Zn精矿与含铅锌的氧化物烟尘等,为了保证一些有价金属的充分回收并能很好地与铁分离,在生产中处理这种原料时可以选择优先硫酸化焙烧制度。本次试验原料属于多金属致密硫化矿经混合浮选后得到的混合精矿,适合采用低温硫酸化焙烧制度。

1.1.1 焙烧温度

将混合精矿烘干后用粘土盘盛装,每次200 g入马弗炉焙烧,分别在500℃、550℃、600℃、650℃、700℃五个温度下进行焙烧,焙烧时间均为2.5 h。焙烧物料磨细后,每次取100 g浸出,L/S=2∶1,H2SO4100 g/L,温度90℃,浸出时间4 h,试验结果如图1所示。

图1 焙烧温度对浸出率的影响

硫化铜精矿中含有一定的铁,在焙烧过程中生成了铁酸盐,从而使得铜的浸出率降低,生成的多形态铁氧化物也将影响冶炼过程的各项指标,焙烧过程铁酸盐的生成,使湿法冶炼过程复杂化。在空气流中进行选择性硫酸化焙烧时,复杂的原料在适当的气氛和某一温度下进行焙烧,铁转变为Fe2O3,而铜、锌等金属则转变为硫酸盐。温度过低时,达不到选择硫酸化的目的;而温度过高时,铁虽然转变为了Fe2O3,但是铜、锌的硫酸盐也变得不稳定而分解,它们的浸出率就会降低。因此必须适当的控制焙烧温度,且对于成分不同的矿而言,其焙烧工艺制度必须通过试验来最终确定。由图1可知,焙烧温度过高或过低时浸出效果均较差,故该矿选择焙烧温度550~600℃为适宜。

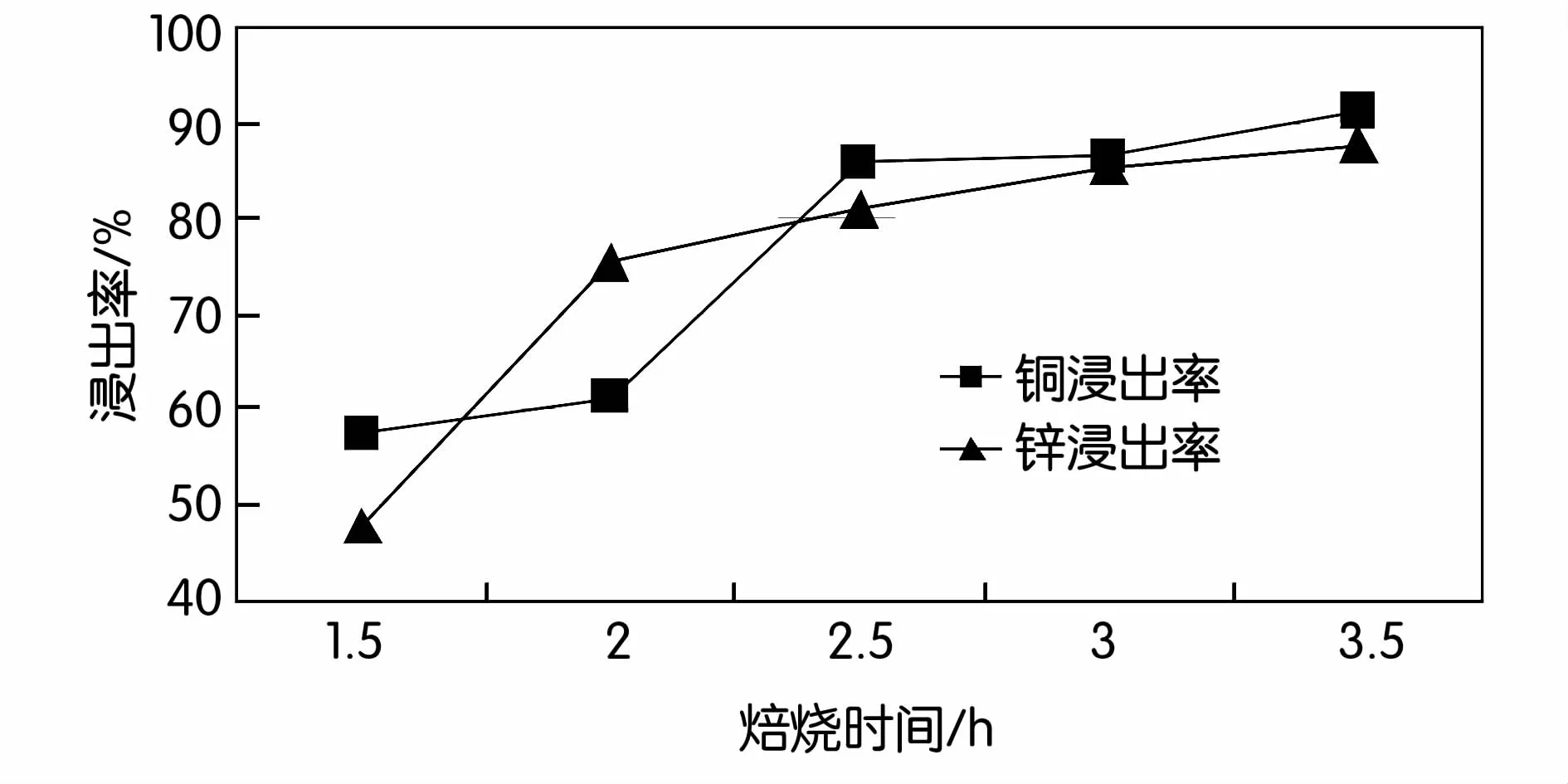

1.1.2 焙烧时间

将该混合精矿用粘土盘盛装,在550℃下分别焙烧1.5 h、2.0 h、2.5 h、3.0 h、3.5 h。焙烧矿磨细后浸出,L/S=2∶1,H2SO4100 g/L,温度90~95℃,时间4.0 h,软锰矿2%,浸出渣用自来水洗涤三次,并入浸出液。试验结果如图2所示。

从焙烧过程现象及图2试验结果可知,当时间过短时焙烧料明显未烧透,且轻微结盘,延长焙烧时间,硫酸化更完全,Cu、Zn浸出效率大幅提高,故选择焙烧时间约为3.0~3.5 h。

图2 焙烧时间对浸出率的影响

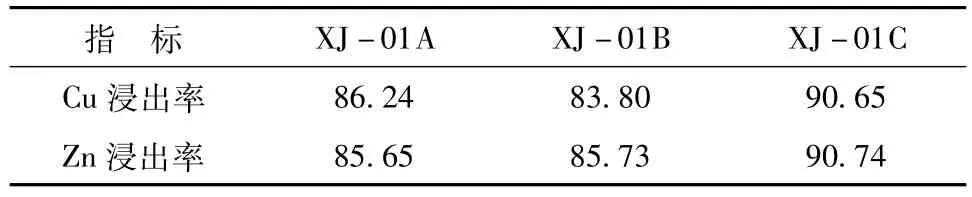

1.1.3 焙烧方式

考虑工业生产中所用焙烧设备为回转窑,而回转窑焙烧过程中在窑内有温度梯度,故模拟回转窑进行梯度焙烧,并与特定温度下直接焙烧进行对比。焙烧条件如下:(1)XJ-01A:550℃直接焙烧3.0 h;(2)XJ-01B:600℃直接焙烧3.0 h;(3)XJ-01C:450℃入炉计时停留0.5 h→500℃停留1.5 h→600℃停留1.5 h→550℃停留0.5 h→500℃冷却出炉。

浸出后试验结果见表2。

表2 焙烧方式对浸出率的影响 %

由以上试验结果可知,梯度焙烧更适合处理本矿,且梯度焙烧更接近回转窑焙烧方式,故选择焙烧方式为梯度焙烧。

1.2 浸出条件试验

焙烧物料中Cu、Zn主要以硫酸盐、氧化物形式存在,以硫酸盐形式存在的金属很容易与稀酸反应而浸出。浸出的目的是用含酸溶液或水将焙烧矿中的铜、锌氧化物或硫酸盐最大限度地溶解出来,而使铅、银、铁及脉石留于浸出渣中,产出符合电积要求的硫酸铜、硫酸锌混合溶液。焙烧矿中的铜主要以硫酸铜和碱式硫酸铜(CuO·CuSO4)的形态存在,硅大部分以游离二氧化硅形态存在,铁主要以三氧化二铁形态存在,此外还有少量的低价氧化亚铁(FeO)、硫酸亚铁和碱式硫酸亚铁,为了提高工艺回收率,要求焙烧矿的铜酸溶率不小于85%,铜的水溶率则以50%左右为宜,而铁的酸溶率越低越好。浸出过程主要受以下几个因素的影响:(1)酸度:浸出时始酸浓度不宜过高,否则会造成大量的铁和硅溶入浸出液中,影响过滤性能和溶液质量;(2)温度:生产实践表明,浸出温度高于80℃,对降低浸出液含铁量有较好的效果,同时能使已经溶出的硅酸凝聚,有利于液固分离;(3)液固比:浸出液固比根据焙烧矿含铜量和浸出液含铜浓度的要求确定,一般为2∶1~2.2∶1。

试验重点考察了以下两个条件。

1.2.1 氧化剂

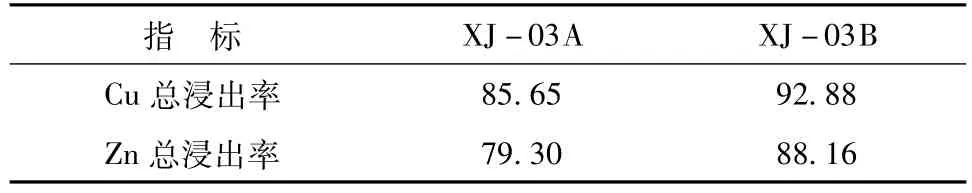

取焙烧矿各200 g,其中一份在浸出时未添加氧化剂,编号为XJ-02A;另一份在浸出时添加了2%重量的软锰矿,编号为XJ-02B,试验结果见表3。

表3 氧化剂对浸出率的影响 %

一段浸出试验条件:L/S=2∶1,H2SO4100 g/L,温度90℃,时间4 h,终点pH 1.5。

两段浸出试验条件:中性浸出:起始H2SO480 g/L,温度90℃,时间3.0 h,软锰矿2%,终点pH 2.5;酸性浸出:H2SO4120 g/L,温度90℃,时间4.0 h,终点pH 1.0。

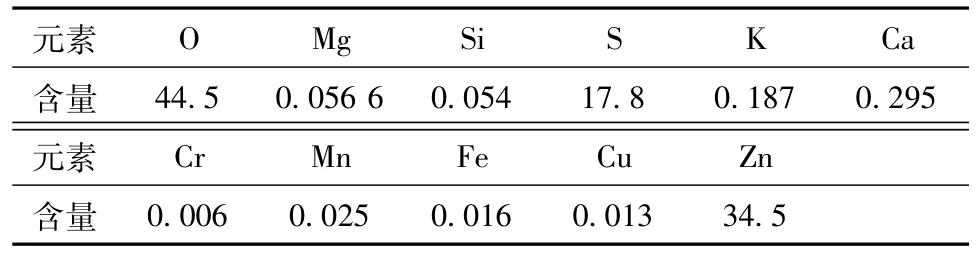

浸出方式试验结果见表4,其中XJ-03A为一段浸出,XJ-03B为两段浸出。

表4 浸出方式对浸出率的影响 %

由表3可知,氧化剂MnO2的加入使Fe氧化沉淀,在一定程度上提高了Cu、Zn的浸出率。

1.2.2 浸出方式

该铜铅锌混合矿中铁的含量较高,焙烧生成难溶的铁酸盐的几率增加,在高温高酸的条件下铁酸锌等才能被浸出,为最大程度上回收精矿中的Cu、Zn,焙烧矿需进行两段浸出。两段浸出由中性浸出和酸性浸出构成,在热酸浸出后,高酸浸出液进行中和氧化除铁,然后返回中性浸出。

可见,两段浸出可明显提高有价金属的总浸出率,因此对于本矿而言,须采用两段浸出工艺来提高总回收率。

1.3 半工业化扩大试验

为了进一步验证探索试验结论,并在扩大化试验中不断优化工艺条件,确定工业化工艺参数,确保工艺流程和技术指标稳定可靠,在实验室小型探索试验结论的基础上,对该混合精矿进行了冶炼扩大试验研究。扩大试验原则流程图如图3所示。

图3 混合精矿处理原则流程图

主要工艺参数:混合精矿干燥:含H2O 3%~5%,粉碎至-120μm 75%以上;回转窑焙烧参数:窑转速1.0~1.2 r/min,物料500℃停留2.5 h,550℃停留1.0 h,600℃停留0.5 h。物料填充率:6%~18%;吸收塔:起始NaOH 50 g/L,烟气量100 m3/h,吸收液终点pH值6.5~7.0;中性浸出:起始H2SO475~80 g/L,温度90~92℃,时间3.0 h,软锰矿2%,终点pH 2.0~2.5;酸性浸出:H2SO4120~140 g/L,温度90~92℃,时间4.0~6.0 h,终点pH 1.0~1.5;中浸液电积脱铜:一段电积电流密度180 A/m2,溶液Cu离子浓度2~4 g/L;二段电积电流密度120 A/m2,电积后液Cu≤1.0 g/L。

扩大化试验技术指标:焙烧矿铜浸出率可达92.5%,锌浸出率可达91.8%,基本上与条件试验结果保持一致。铜铅锌混合精矿经过冶炼分离工艺,能有效地实现铜铅锌的分离,综合回收率:Cu 92.95%,Zn 92.9%,Pb 98.75%,Ag 97.6%。

扩大化试验得到的主要产品如下:

1.阴极铜粉:铜含量95.32%。

2.一水硫酸锌:元素含量见表5,由光谱分析结果可知,此产品硫酸锌符合化工行业标准:HG/T 2934-2000饲料级硫酸锌的杂质含量要求。

表5 产品一水硫酸锌光谱分析结果 %

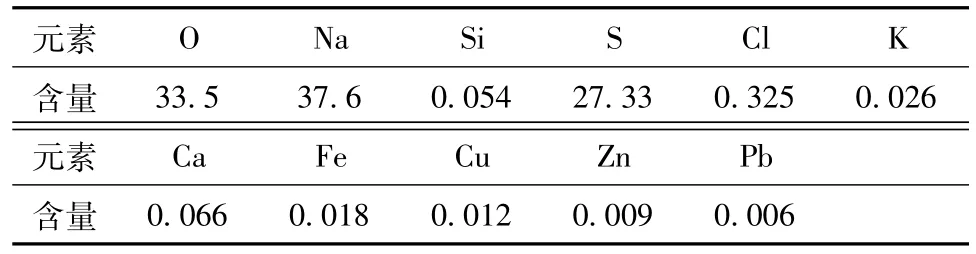

3.无水亚硫酸钠:元素含量见表6,由光谱分析结果可知,此产品符合化工行业无水亚硫酸钠标准HG/T 2967-2000,外观上略带淡黄色。

表6 产品无水亚硫酸钠光谱分析结果 %

4.铅渣:混合精矿中的铅和银大部分进入铅渣,可计价出售,铅银回收率均可达95%以上。

2 结 语

1.对于低品位混合伴生硫化矿而言,在浮选不能得到单一的精矿的情况下,采用全浮选得到混合精矿,再利用冶炼分离工艺处理铜铅锌混合精矿,能有效地实现铜铅锌的彻底分离,既可解决低品位多金属伴生矿的处理难题,又可产生显著的经济效益。

2.在硫化矿的硫酸化焙烧过程中,由判断硫酸盐稳定性的pSO2-pO2图可知,对于复杂硫化矿原料,希望Cu、Zn等有价金属转变为硫酸盐,同时不希望铁生成硫酸盐。从理论上来说,控制680℃的温度是合适的。但是由于焙烧矿的成分和焙烧性质的不同,实际最佳焙烧温度须通过试验来确定,通过多次扩大试验,最高焙烧温度控制在600℃左右对于本项目而言是较为合适的,且在焙烧过程中通过控制鼓风量以调整炉内气氛。针对本项目矿物的特点,采用低温硫酸化焙烧处理,可达到较好的浸出效果,有价金属铜和锌的浸出率高,铁大部分留于渣中,而铅和银得到有效富集,回收率高,可计价出售。

3.两段浸出工艺,酸浸液和洗水返回中性浸出,流程中水的循环利用率高,几乎不产生废水,既节约了成本,又不会对环境造成影响。

[1] 江庆梅,戴子林.复杂铜铅锌硫化矿试验研究[J].矿冶工程,2008,28(6):33-35.

[2] 郑精武,姜立强.铜粉的电解制备工艺研究[J].粉末冶金工业,2001,11(6):26-29.

[3] 徐纯芳,张丽.电解铜粉生产工艺的研究[J].粉末冶金工业,2008,16(5):16-19.

[4] 何耀.优级一水硫酸锌的生产[J].有色冶炼,2001,8(4):22-24.

Study on Smelting Separation of Com plex Copper Lead Zinc M ixed Concentrate

HUANG Yan-qiang

(Hunan Research Institute of NonferrousMetals,Changsha 410100,China)

When dealing with low-grade polymetallic sulfide ore,in order to improve overall recovery of valuable metals,it often uses full hybrid flotation process to getmixed concentrate containing a variety of valuablemetals.In view of the characteristics of thismixed concentrate,based on the previous studies,the optimum separation of such mixed concentrate smeltingwas abtained throughmultiple test results and the process parameterswere identified suitable for the industrial production.

low grade polymetallic sulfide;mixed concentrate;smelting separation

TF803.2+3

:A

:1003-5540(2014)01-0022-04

2013-11-25

黄彦强(1979-),男,工程师,主要从事复杂多金属矿物的冶炼工艺研究。