S34M nV曲轴锻用钢的夹杂物控制

2014-07-02陈建东

陈建东

(上海重型机器厂有限公司大型铸锻件研究所,上海200245)

S34M nV曲轴锻用钢的夹杂物控制

陈建东

(上海重型机器厂有限公司大型铸锻件研究所,上海200245)

采用CaO-SiO2-Al2O3-MgO-CaF2基含氟精炼渣系,渣中含CaF220%左右,该渣系有较强的吸附夹杂物的能力。真空前钢水中的部分MgO-Al2O3夹杂物已转变成熔点较低的CaO-MgO-Al2O3夹杂物,真空后的夹杂物是完全改性的CaO-MgO-Al2O3夹杂物。真空前→真空后→铸坯过程中,夹杂物数量逐渐减少。铸坯中的夹杂物是完全改性后的CaO-MgO-Al2O3夹杂物,该夹杂物对曲轴锻用钢力学性能的危害很小。

S34MnV曲轴钢;夹杂物;改性

曲轴工作过程中承受交变应力(扭转力、弯曲力和压缩力),易产生应力集中。S34MnV曲轴锻用钢中的非金属夹杂物破坏了金属的连续性,会成为疲劳裂纹源,引发曲轴折断等事故。因此,减少钢中的夹杂物含量,减小夹杂物尺寸是提高船用曲轴疲劳寿命的主要途径。

1 S34M nV曲轴锻用钢冶、铸工艺要点

1.1 工艺流程

工艺流程为:100 t EBT→120 t LF→成分微调、控温→120 t VD→控温→氩气保护、大气下铸。

1.2 预脱氧及炉外合金化

100 t EBT炉出钢时采用铝锭预脱氧、炉外合金化。预脱氧及炉外合金化的产物为Al2O3、MnO ·SiO2。Al2O3与钢液间的界面张力较大,钢液对Al2O3的润湿性很差,增大了Al2O3自发聚合的趋势,在后续的精炼和浇铸过程中Al2O3绝大部分都被排除掉了。用于合金化的锰铁与硅铁Mn/Si>3,Mn、Si脱氧时可生成液态产物MnO·SiO2,其熔点是1 285℃,在氩气的搅拌下很容易上浮而被炉渣捕获[1]。

1.3 真空处理

VD处理时的有效真空度≤65 Pa,真空时间≥60 min。VD脱气的原理是:炉渣吹面的“渣眼”处,钢液冲破渣层,冲破渣层的钢水在持续高真空的作用下,降低了钢水中的气体分压,促使气体以分子形式析出。特别是对于原子半径很小的氢,比较容易脱离钢液而去除[2]。

1.4 氩气保护模铸

模铸过程操作要点是:①保持锭身液面稳定上升,如淌道内径为∅65 mm,根据经验,浇铸时的液面上升速度控制在(80~100)mm/min;②冒口补缩时间以锭身浇铸时间为参照对象,冒口补缩时间≥4/5锭身浇铸时间;③液芯瞬时裸露后须及时补加保护渣;④正常浇铸期间钢流被氩气保护罩屏蔽,避免卷入空气。下铸时模内钢液轴心流股向上、边缘流股向下[3]。

模铸用保护渣在高温钢水的作用下,呈液渣覆盖钢液面。液渣层对氧化物夹杂具有良好的润湿性,吸收速度快,而且吸收相当数量的氧化物夹杂后,其黏度、凝固温度、结晶性能等物性参数相对稳定,不影响保护渣自身性能[4]。

表1 真空处理前、真空处理后精炼渣的成分对比(质量分数,%)Table 1 Comparison between the chem ical com positions of refining slag before and after vacuum ing(mass fraction,%)

2 S34M nV曲轴锻用钢工业化生产结果及分析

2.1 研究方法

采集任意5炉样本,用XRF分析钢包渣的化学成分,用SEM/EDS检测钢水样、铸坯样。钢水样为圆坯状,直径∅30 mm。铸坯样500 mm× 500 mm。

2.2 LF炉采用含氟精炼渣系

炉渣的碱度和氧化性都会影响精炼过程中夹杂物的变化[5],真空处理前、真空处理后炉渣化学成分如表1所示。

参照CaO-SiO2-Al2O3-MgO-CaF2基多元渣系相图,CaF2可以降低CaO、SiO2、Al2O3、MgO的熔点[6],改善炉渣的流动性,提高渣系的反应性能。但当渣中加入过多的CaF2时,会造成渣中CaO被稀释,降低有效碱浓度,影响炉渣的精炼效果。根据经验,S34MnV钢真空前精炼渣系中的CaF2控制在20%左右比较合理。

由于炉渣-钢液-夹杂物之间存在平衡的关系,因此控制夹杂物主要是通过控制三者成分进行[7]。进入VD精炼前,钢水在LF的精炼时间已经超过90 min,精炼渣较长时间处于1 550℃以下的低熔点区域,顶渣具有良好的吸附夹杂的能力,熔点低的夹杂物有足够的上浮时间被炉渣吸附而去除。

从表1可见,真空后精炼渣的成分与真空之前相比发生了较大的变化。因为VD真空处理是通过底吹氩气顶破渣层,钢水在“渣眼”处裸露在真空中,随后又跌落到周边的渣层里,搅动的钢水增加了渣-渣、渣-金之间的碰触面积。导致顶渣成分变化的因素有:①高温作用下,CaF2易于挥发;②CaF2与精炼渣中的SiO2反应后生成的SiF4气体随炉气一起消失;③精炼渣捕获熔损的耐材及脱氧产物的复合夹杂物。

图1 进入VD精炼前钢水中典型夹杂物形貌Figure 1 Typical inclusions appearance in themolten steel before VD refining

2.3 真空处理前、真空处理后夹杂物的变化

所检测到的夹杂物尺寸为1.5μm~10μm。在1 mm2的视场内,这5炉钢水样夹杂物的个数共有96个,其中小于5μm的有90个,占夹杂物总数的93.75%;大于5μm的有6个,占夹杂物总数的6.25%。由于尺寸很小,这些夹杂对钢性能带来的危害已经是微乎其微了。

通过SEM/EDS分析炉次3的钢水样,发现主要含有以下两类夹杂物,一类是未完全改性的CaO-Al2O3-MgO;另一类是完全改性的 CaOAl2O3-MgO。这两类夹杂物的形貌见图1。夹杂物的成分分析结果见图2。

CaO-Al2O3-MgO系夹杂物形成过程分为两个步骤。

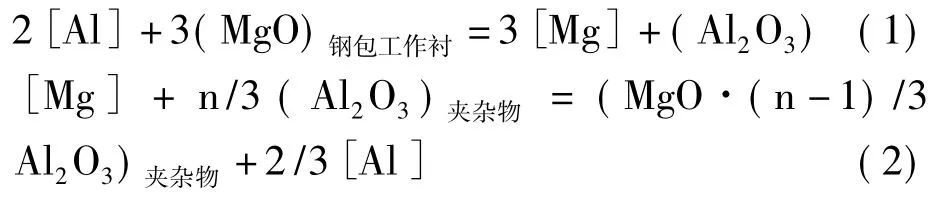

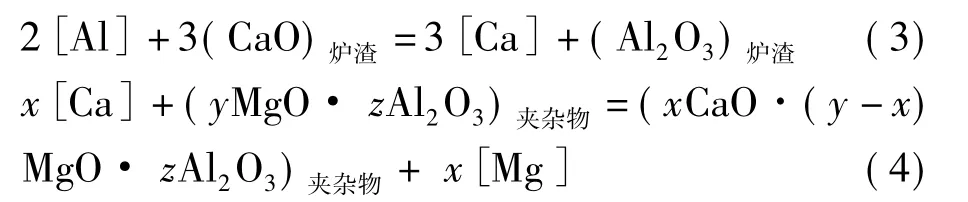

第一步,由于钢水中的Al与炉渣和钢包工作衬中的MgO发生反应生成Mg,而Mg又与脱氧产物Al2O3发生反应生成MgO-Al2O3系夹杂物[8],见式(1)、式(2)。

第二步,是由于低氧化性、高碱度渣中的CaO能被钢水中的Al还原而生成Ca,Ca向铝镁尖晶石中扩散而使夹杂物改性,形成铝酸钙镁夹杂物[8],见式(3)、式(4)。

图2 入VD前、VD后钢水样夹杂物成分的变化Figure 2 Change of chemical composition of inclusions ofmolten steel sample before and after VD refining

图2(a)所观察到的夹杂因MgO-Al2O3尚未完全改性,成分分析显示部分夹杂物还处于高熔点区域,带棱角还未完全球化但正在球化之中。图2(b)中的MgO-Al2O3已经完全改性,为钙铝镁酸盐。

VD精炼之后,夹杂物的形貌发生了明显变化,呈球状。这主要是在高温、高真空及底吹氩气的共同作用下,钢水得到了彻底的搅拌,式(3)、式(4)的反应得以快速进行。VD的真空时间超过60 min,式(3)、式(4)的反应可以更加充分。完全改性的钙铝镁酸盐熔点低,在钢水中呈液态,聚集长大后上浮,容易被炉渣捕获。因此,同样在1 mm2的视场范围内,所观察到的夹杂物尺寸仍为1.5μm~10μm,但夹杂物的数量已经大大减少。图2忽略了夹杂物的低组元含量,将CaO、Al2O3、MgO的质量分数进行了归一化。

从图2可见,经过VD处理后,原先比较分散的夹杂物已经集中到低熔点区域。CaO的质量分数由入VD时的平均29.6%增加到出VD时的50.2%,Al2O3的质量分数由入VD时的57.6%减少到48.1%,MgO的质量分数由入VD时的13.4%减少到1.7%。这说明长时间的VD处理能使夹杂物得到充分的改性。VD处理时,根据经验,钢水温降为2.5℃/min左右。随着温度的降低,钢水、炉渣对钢包内衬的熔损逐渐降低,甚至消失。图3为入真空前、真空后5个炉次1 mm2视场内夹杂物的数量统计直方图。

图3 真空前、后显微夹杂物的数量对比图Figure 3 Amount ofmicro-inclusions before and after vacuuming

2.4 铸坯中夹杂物的形貌与成分

生产实践表明,要完全去除钢水中的夹杂物是不可能的。20μm以下的小型夹杂对钢力学性能的影响很小,因此对铸坯只分析大于20μm的夹杂。另外,要减少非金属夹杂物对锻用钢力学性能的危害,还要控制夹杂物的形貌,避免长条状、带状、串簇状等夹杂物的出现。S34MnV锻用钢精炼时渣量大、精炼时间长、VD真空处理时间长,精炼过程中夹杂物改性充分,D类夹杂占绝大多数。真空后不再喂Ca-Si丝,成品S含量小于0.0 007%,Ca/S控制在0.45~0.80之间,脱硫充分,B类夹杂小于0.5级。

炉次1铸坯样中直径为20μm~50μm的夹杂共有21个,检测显示该夹杂物仍以CaO-Al2O3-MgO为主要成分,CaO/Al2O3的值为 0.75~1.50,MgO的质量分数为0.5%~2.5%。夹杂物的形貌呈球状(如图2b所示)。图4为铸坯中21个夹杂物的成分,这些夹杂物均落在CaO-Al2O3-MgO三元相图的低熔点区。这类夹杂物对钢的基体连续性影响较小,保证了曲轴锻用钢性能的均匀性[9]。

图4 铸坯中20μm~50μm夹杂物的成分Figure 4 Chemical composition of inclusions of 20μm~50μm in the casting blank

表2 S34M nV锻用钢锻后非金属夹杂物评级结果Table 2 Grade of non-metallic inclusions of forged S34MnV steel

2.5 非金属夹杂物的评级

表2是这5个炉次曲轴锻用钢锻后正火件切片的夹杂物评级结果。可看出A、B、C、D、Ds类夹杂物均控制在1.0级以内,满足MAN 0743099 -1.0(2007.11.29版)对夹杂物的评定要求。

3 结论

(1)S34MnV曲轴锻用钢采用含氟精炼渣系,入真空前渣中CaF2含量控制在20%左右,该渣系熔点低、流动性好、吸附夹杂物的能力强。

(2)入真空精炼前钢水中的一部分 MgOAl2O3已经完全改性成CaO-MgO-Al2O3,夹杂物的形貌呈球状;另一部分正处于改性之中,夹杂物的形貌带棱角。

(3)真空精炼后,MgO-Al2O3已经完全改性成CaO-MgO-Al2O3,该夹杂物在随后的精炼过程中能被炉渣捕获,真空后不需喂Ca-Si丝。

(4)铸坯中大于20μm的夹杂物全部处于低熔点区域,此类夹杂对钢的基体连续性影响较小。

(5)S34MnV锻用钢锻压产品主要存在D类夹杂,所有夹杂的评级均不大于1.0级。

[1] 郑金星,郑国民.转炉炼钢工[M].北京:化学工业出版社,2010.

[2] 雷亚,杨治立,任正德,等.炼钢学[M].北京:冶金工业出版社,2010.

[3] 蔡开科.浇注与凝固[M].北京:冶金工业出版社,1987.

[4] 李殿明,邵明天,杨宪礼,等.连铸结晶器保护渣应用技术[M].北京:冶金工业出版社,2008.

[5] 王新华,陈斌,姜敏,等.渣-钢反应对高强度合金结构钢中生成低熔点非金属夹杂物的影响[J].钢铁,2008,43(12): 28.

[6] 李杰,荣光平,王晓兰,等.CaO-Al2O3-SiO2基精炼渣LF脱硫的试验研究[J].炼钢,2013,29(1):48-51.

[7] 贺庆,姚同路,杨利彬,等.管线钢冶炼过程夹杂物控制[J].炼钢,2013,29(1):19-23.

[8] Min JIANG,XinhuaWANG,Bin CHEN,etal.Laboratory Study on Evolution Mechanisms of Non-metallic Inclusions in High Strength Alloyed Steel Refined by High Basicity Slag[J].ISIJ International,Vol.50(2010),No.1,pp.95-104.

[9] 邓叙燕,周彦召,夏奇,等.X70管线钢的夹杂物控制[J].炼钢,2011,27(4):33-36.

编辑 杜青泉

Inclusion Control of S34MnV Steel for Crankshaft Forgings

Chen Jiandong

Refining slag system of CaO-SiO2-Al2O3-MgO-CaF2base containing fluorine is used,the content of the CaF2in the slag is about20%,this slag system has relatively strong capability in absorbing inclusions.Prior to vacuuming,partial MgO-Al2O3inclusions has transformed into CaO-MgO-Al2O3inclusion with relatively low melting point; vacuumed inclusion is the CaO-MgO-Al2O3inclusion of completely changed nature.In the course of prior to vacuuming→after vacuuming→casting blank,the amount of inclusions is gradually decreased.The inclusion in the cast blank is the CaO-MgO-Al2O3inclusions of completely changed nature,this inclusion does very little harm to the mechanical property of the steel forging for the crankshaft.

S34MnV steel for crankshafts;inclusion;nature change

TF111.18

B

2013—08—31

陈建东(1967—),男,冶金工程师,主要从事炼钢、连铸、大型钢锭浇铸的工艺技术研究。