CAP1400主管道用112 t电渣锭研制

2014-07-02向大林辜荣如

向大林 辜荣如

(浙江电渣核材有限公司,浙江314305)

生产技术

CAP1400主管道用112 t电渣锭研制

向大林 辜荣如

(浙江电渣核材有限公司,浙江314305)

利用自主研发的大型电渣技术,生产出CAP1400主管道用超低碳控氮不锈钢SA376 TP316LN 112 t电渣锭。电渣重熔的关键则是有效保证超低碳氮含量、高纯净度和高均匀性。

CAP1400主管道;SA376 TP316LN;电渣锭

CAP1400属于国家科技重大专项,是在消化、吸收、全面掌握引进的第三代核电技术AP1000的基础上,通过再创新开发形成具有我国自主知识产权的、功率更大的压水堆核电技术品牌,是我国第三代核电技术自主创新的标志,也是我国建设创新型国家的标志性工程之一。CAP1400主管道和AP1000主管道一样,要采用超低碳控氮不锈钢电渣锭整体锻造。AP1000主管道用电渣锭重70多吨,与AP1000相比,CAP1400主管道的流道面积扩大了30%,所需电渣锭在110 t以上。

电渣锭从70 t到115 t,这不是一个简单的数量增加。钢锭尺寸的扩大和重量的增加使得很多设备和工艺因素复杂化,以致保证巨型钢锭的高品质,特别是保证巨型核级高合金钢锭的高品质一直是现代冶金技术的难题。

浙江电渣核材有限公司在深入总结17根、总重1 000 t的AP1000主管道电渣锭生产经验的基础上,结合新建的130 t电渣炉的具体实际[2],在熔炼工艺和冶金质量控制各方面,进行了一系列卓有成效的开创性工作,于2012年12月一次成功生产出世界上第一根高品质CAP1400主管道用112 t超低碳控氮不锈钢(SA376 TP316LN)电渣锭。图1是钢锭出炉时的照片。

1 关键技术

1.1 高质量自耗电极控制技术

图1 CAP1400主管道112 t电渣锭Figure 1 112 t ESR ingot for CAP1400 main pipe

高质量的自耗电极是生产高品质电渣锭的前提。对于难度很高的CAP14000主管道112 t电渣锭用核级超低碳控氮不锈钢自耗电极的质量控制,采取了包括应用专利技术[3]、电极质量控制专有技术等在内的一系列有效可靠措施。

电极的原材料经过精心挑选,废钢用原生废钢(宝钢高炉铁水钢边角料)和进口高纯废钢(舰艇板边角料),合金料用金川一号镍、巴西镍和金属铬,确保低P、低Co、低Cu、低微量元素含量。

电极成分按质量专有技术设计控制,由EAF提供粗炼钢水,采用德国进口的VODC精炼。VODC技术有以下特点:

(1)VODC是对VOD的改进,其主要特点是炉顶不是直的而是有个转角,吹炼沸腾喷溅的钢、渣在转角处,不在炉盖上。而且炉子加高了1.4 m~1.8 m,自由空间大,喷溅不致粘住炉盖。因此,可有更大的脱碳量,达0.6%~1.2%(VOD的脱碳量一般为0.2%~0.5%,不能再大,去夹杂有限,否则吹炼过程中钢、渣喷溅在炉盖上会粘住钢包)。也就是说,VODC可把C从0.6%~1.2%脱到0.02%以下,而且脱碳速度快,脱碳过程可以自由控制,不仅夹杂物去除彻底,钢的纯净度高,而且化学热充足,不需要补偿热量。这批自耗电极熔炼,粗炼脱碳量为0.4%,精炼脱碳量在0.8%以上。

(2)VODC在真空吹氧脱碳的高真空条件下,还具有VCD功能(10 min左右)。VCD功能使钢水在高真空底吹Ar的条件下碳脱氧,脱氧产物是CO气体,钢的冶金质量要比VOD更胜一筹。这批自耗电极熔炼VCD时间长达15 min。

(3)VODC的VD功能使钢水在高真空底吹Ar的条件下脱气,[H]可达到1×10-6。在VD过程中,吹Ar剧烈沸腾也不要紧,不会造成炉盖被粘住。

自耗电极模是精心设计的专用金属模,热模浇铸,微C绝热板冒口,模中悬吊低熔点无C保护渣,电极浇铸前中注管通Ar,浇铸过程中,水口以下、中注管喇叭口以上采用双环Ar保护。补缩前加入高发热量的微C覆盖剂。补缩时间为锭身浇铸时间的2/3以上。因此冒口密实饱满平整无缩孔,电极内也无缩孔(图2)。

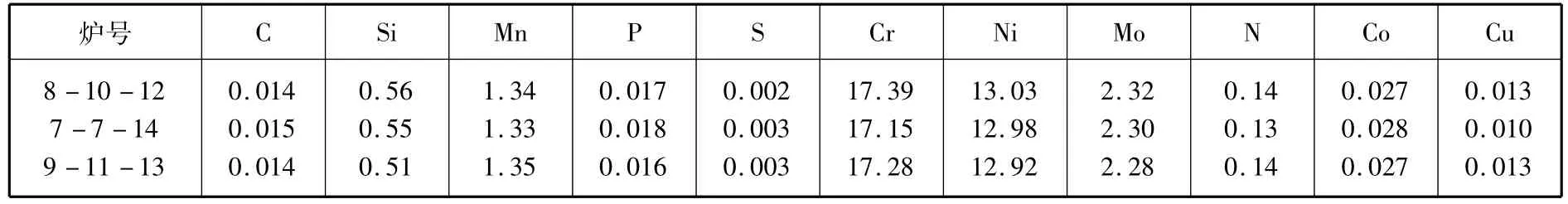

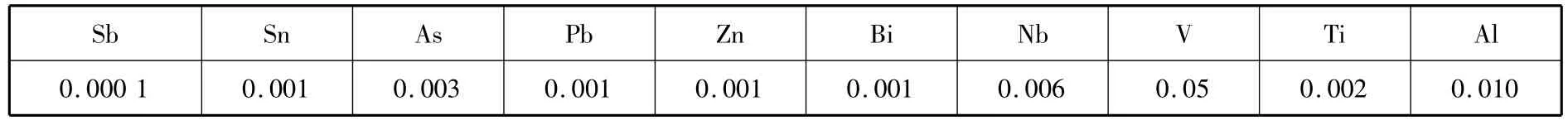

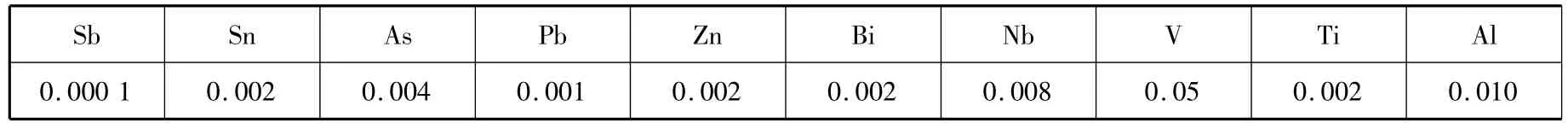

电极表面质量优良(图3),对于不锈钢,达到如此优良的表面质量还不多。对于电极成分,本公司进行了两次复验,一次是电极浇铸时取样,一次是电极本体取样,还专门送国家标准件产品质量监督检验中心、上海材料研究所进行了复验。四次复验表明,电极成分控制准确,各炉成分彼此接近,具体见表1、表2。由表1、表2可知,电极中P、Co、Cu、H及微量元素含量都极低。

图2 自耗电极冒口(电极余头)Figure 2 Consumable electrode risers(residual electrodes)

图3 待重熔的自耗电极Figure 3 Consumable electrodes to be remelted

表1 自耗电极成分(质量分数,%) Table 1 Chem ical com position of consumable electrode(mass fraction,%)

表2 自耗电极中微量元素含量(质量分数,%) Table 2 Contents ofm icroelement in consumable electrode(mass fraction,%)

1.2 超低碳的保证

虽然,在奥氏体不锈钢中,碳能强烈形成并稳定奥氏体且扩大奥氏体区,还可通过固溶强化显著提高它的强度。但是,碳通常被视为奥氏体不锈钢的头号有害元素,因为碳和铬的亲和力很大,它能与铬形成高铬的Cr23C6型碳化物,导致晶界铬的贫化,降低耐晶间腐蚀性能,增大点腐蚀倾向。超低碳奥氏体不锈钢中的碳一般为≤0.035%,而CAP1400主管道用超低碳奥氏体不锈钢的碳要求更为苛刻:≤0.020%。

通过VODC深脱碳,自耗电极中的碳都在0.015%左右。重熔如此超低碳钢种,极容易发生增碳,稍有不慎,就会导致增碳出格报废。生产过程中,在电极清理、渣料净化、启动方法、造渣工艺、脱氧制度等方面采取了特殊措施,重熔全过程始终没有发生明显增碳,而且钢锭底部表面质量良好。重熔SA376TP316LN 110 t电渣锭的电极及电渣锭上、中、下部的碳含量变化如表3所示。

1.3 氮含量的保证

强度和耐蚀性是不锈钢最重要的性能指标,承载和输送高温、高压、高流速、含放射性物质冷却剂的主管道的强度和耐蚀性就更为重要。在[C]≤0.020%的SA376 TP316LN中,氮代替碳的作用,很强烈地形成并稳定奥氏体且扩大奥氏体区,提高镍当量,降低钢中的铁素体含量,降低热加工中的裂纹敏感性;氮形成间隙式固溶体,在显著提高其常温及高温强度的同时又不降低材料的塑韧性;作为改善耐蚀性的元素,氮的加入提高了SA376 TP316LN的抗敏化性能,从而改善了耐晶间腐蚀性能,还能抑制点蚀的发生和蚀孔内金属的溶出速度,改善局部腐蚀性能,提高抗蠕变、疲劳、磨损能力。

在 SA376 TP316LN中,[N]=(0.10~0.16)%,氮含量范围狭窄,介于控氮型与中氮型之间,旨在提高强度又具有优良的耐蚀性。因此,在电渣重熔SA376 TP316LN过程中避免氮的逃逸很重要。虽然氮在铁-铬-镍奥氏体中的溶解度甚高,但也必须在电极要求、熔炼参数、脱氧制度等方面采取一定的保氮措施,电渣重熔才能达到理想的保氮结果。重熔SA376TP316LN 110 t电渣锭的电极及电渣锭上、中、下部的氮含量变化如表4所示。

1.4 高纯净度控制

纯净度是当今世界大钢锭制造的两大冶金质量难题之一。高铬钢水粘度较大,要注意夹杂物的分离。特别是,含氮钢种要注意尽量防止氮化物夹杂。在铁-铬-镍奥氏体中氮的溶解度很高,但重熔工艺失当,仍然会导致氮化物夹杂偏高,氮化物会使钢的塑性和韧性降低,恶化热加工性能。因此,必须在电极的制备、渣系的选择、重熔工艺参数、脱氧制度等方面严防氮化物夹杂。

表3 电极和电渣锭中的C含量变化(质量分数,%)Table 3 Change of C content in electrodes and ESR ingot(mass fraction,%)

表4 电极和电渣锭中的N含量变化(质量分数,%)Table 4 Change of N content in electrodes and ESR ingot(mass fraction,%)

SA376TP316LN 110 t电渣锭自耗电极熔炼,尽管采用了强制脱氧措施,但由于C<0.020%的超低碳钢,与之平衡的氧含量高,电极中的氧含量仍在(48~92)×10-6之间。经电渣工艺强烈精炼,钢中的氧下降到了24×10-6。如上所述,重熔前后氮含量没有发生变化,因此,SA376TP316LN 110 t电渣锭不但氧净度达到了很高的水平,氮化物夹杂也得到了有效控制。

1.5 有害微量元素控制

核电用钢必须具有优良的抗辐照性能。主管道直接承载和输送高温、高压、高流速、含有放射性物质的一回路冷却剂,承受着一定能量的中子辐照。这将引起钢的结构的改变,晶格内原子发生位移,使晶格内出现空位和间隙,形成晶格缺陷,导致钢的力学性能恶化,最严重的影响是产生辐照脆化现象,使钢的冲击韧性下降,发生脆性断裂。

对微量元素和杂质元素加以严格控制,对中子辐照敏感的一些痕迹元素也不忽视,是改善核电用钢辐照脆化性能的有效途径。P、Co、Cu是中子辐照脆化敏感元素,P在晶界吸附还引起晶间腐蚀。众所周知,冶炼高铬镍不锈钢获得低P、低Co极其困难,必须在原材料和造渣制度方面采取有效措施。

SA376TP316LN的热加工抗力较大,Cu、Sb、Sn、As、Pb、Zn、Bi均为低熔点元素,凝固的选分结晶使其产生严重偏析,影响热塑性,在高温加热过程中产生富集,形成应力源。在奥氏体单相区,高温下固溶的Nb、V、Ti、Al等以氮化物形式沿晶界析出,从而在晶界形成应力集中源。这些将会导致产生锻造裂纹,降低焊接性能和力学性能,甚至会产生灾难性影响。虽然,产品和客户并未对CAP1400主管道用SA376TP316LN 112 t电渣锭的微量元素提出要求,但我们仍然从电极开始就对微量元素进行严格控制,经电渣重熔后钢中极低的微量元素含量与电极保持一致,分析结果如表5所示。

表5 电渣锭中的微量元素(质量分数,%)Table 5 M icroelement content of ESR ingot(mass fraction,%)

表6 电渣锭上、中、下部的化学成分变化(质量分数,%)Table 6 Change of chem ical com position of top,m iddle and bottom of ESR ingot(mass fraction,%)

1.6 高均匀性控制

均匀性是当今世界大钢锭制造的另一大冶金质量难题。SA376 TP316LN的合金含量超过30%,电渣锭的直径达2 m,加之重熔时间长达两个昼夜。因此,既要注意控制高合金含量的大截面的凝固偏析以获得高的横向均匀性,又要注意在长达两个昼夜的重熔期间控制合金元素的烧损以获得高的纵向均匀性。

钢锭的偏析取决于凝固冷却速度,从提高冷却速度的传热入手,对结晶器结构形式设计及结晶器选材都进行了反复比较,精益求精,以充分发挥电渣技术高速冷却快速凝固的优势。在电极组配、渣系选择、熔渣碱度及氧化性的控制、重熔工艺、脱氧工艺等方面,充分应用了专利技术[3~5]和相应的专有技术,措施周密可靠,在长达两个昼夜的重熔过程中,炉渣始终保持白色,(FeO)始终在0.5%以下,合金元素特别是易氧化合金元素控制稳定,在重熔全过程保持均匀烧损获得了纵向高均匀性。

SA376TP316LN 112 t电渣锭上、中、下部的化学成分变化如表6所示。

1.7 低氢控制

氢在钢中会造成多种严重缺陷。在大气条件下进行的电渣重熔容易增氢,大型电渣锭熔炼时间长达数十小时,特别是在南方沿海,空气湿度高达30 g/m3以上,使低氢控制极其困难。虽然氢在超低碳、高铬、高镍的奥氏体中溶解度较高,SA376TP316LN对氢不敏感,但使电渣锭中的氢含量保持尽可能低仍然是很有意义的事。

依据电渣冶金原理,从电渣重熔过程氢在气/渣/钢三相反应中的行为入手,通过电极处理技术、渣的选择及处理技术、启动技术、保护熔炼技术等专利技术[2、3、5]和相应的专有技术,控制渣池中的氢和炉气中的含湿量,有效地控制了重熔过程增氢。在SA376TP316LN 112 t电渣锭重熔过程中,炉内湿度始终保持<1 g/m3,电渣锭中的氢含量<2×10-6,与电极中的氢含量保持一致。

2 结论

核电仍是我国能源发展战略的重点,是化解资源与环境约束的有效途径,但是,核电的安全可靠性将不断提升。

对于CAP1400主管道锻件来说,最佳的选择是采用电渣锭制造。

我国的大型电渣重熔技术在世界上一直处于领先地位[6~13],浙江电渣核材有限公司的130 t电渣炉,是在国内外百吨以上电渣技术最新发展的高起点上自主创新设计和研发的工艺技术。112 t CAP1400主管道锻件用电渣锭试制成功,熔炼工艺先进。目前,我们已具有年产至少8套第三代核电主管道、堆内构件以及超超临界转子用电渣锭和单重40 t~100 t的航母用大宽厚高强度板坯6 000 t的能力。这对于缓解我国高端大锻件材料紧缺的突出矛盾,增强对国家重大需求的保障能力,促进核电产业的自主化发展都具有重大意义。

[1] 向大林,辜荣如,等.130t电渣炉的技术特点.大型铸锻件,2014(4).

[2] 向大林,辜荣如,等.电渣重熔炉.中国发明专利.CN 201310069507.8.

[3] 向大林,辜荣如.一种多个小炉生产大型钢锭的电渣重熔法.中国发明专利.CN 201210247584.3.

[4] 向大林,辜荣如.一种电渣钢残余铝的控制方法.中国发明专利.CN 201210252479.9.

[5] 向大林,辜荣如.一种电渣重熔的低氢控制方法.中国发明专利.CN 201210252486.9.

[6] Xiang Dalin,et al.Controlling Metallurgical Quality in the200t ESR Installation.Proc.10th International Conference on Vacuum Metallurgy,1990,226-246.

[7] 向大林,等.用于制造600MW汽轮机低压转子的180吨电渣锭生产.钢铁,1999,34(12):23-26.

[8] 向大林.200吨级电渣炉的技术特点和产品评价.大型铸锻件,2004(3):49-54.

[9] 向大林.大型电渣重熔值得注意的几个问题.大型铸锻件,2011(1):26-33.

[10] 向大林.中国大型电渣技术在世界上的领先地位.中国新技术新产品,2012,6(221):83-84.

[11] 向大林,等.核安全一级阀超低碳不锈钢锻件研制.大型铸锻件,1999(1):21-27.

[12] 向大林,等.含Ti不锈钢大锻件研制.大型铸锻件,2002 (3):1-4,12.

[13] 向大林,等.快堆工程用不锈钢核电锻件研制.大型铸锻件,2003(2):6-10.

编辑 肖红原

Development of 112 t ESR Ingot for CAP1400 Main Pipe

Xiang Dalin,Gu Rongru

Bymeans of independently developed heavy ESR remelting technology,112 t ESR ingotof ultra-low C,N-controlled stainless steel SA376 TP316LN for CAP1400 main pipe is produced.The critical points of ESR remelting are to guarantee thatN contents ofultra-low C,and to ensure the high cleanliness and high homogeneity of the product.

CAP1400 main pipe;SA376 TP316LN;ESR ingot

TG156.3

B

2013—08—02