火法炼锑除铅渣中锑铅回收工艺研究

2014-07-01单桃云

单桃云

(锡矿山闪星锑业有限责任公司,湖南冷水江 417500)

火法炼锑除铅渣中锑铅回收工艺研究

单桃云

(锡矿山闪星锑业有限责任公司,湖南冷水江 417500)

将火法炼锑中产生的除铅渣,与铁屑、碱按一定比例混合均匀,升温到1 050~1 350℃,并保温30~90 min,让混合物熔融、反应、澄清、冷却,得到锑铅合金和浮渣。通过该方法,除铅渣中的锑、铅分别有95%、92%以上进入锑铅合金中,浮渣中的锑、铅含量在1%以下,锑、铅得到充分回收,处理流程简短,整个过程不产生三废。该工艺与现有的其它处理方法相比有更多的优点。

火法炼锑;除铅渣;工艺研究

伴生于锑矿中的铅,在火法炼锑过程中,大部分进入粗锑。而最终产品精锑或者三氧化二锑对铅含量有严格的要求。为此,除铅是火法炼锑中一道不可少的工序。我国锑产量的95%为火法工艺。目前,锑火法精炼除铅,采用锡矿山闪星锑业有限责任公司发明的除铅剂,尽管后来开发了多种系列除铅剂,但目前普遍除铅采用磷酸盐作为除铅剂。在精炼过程中,磷酸盐与铅生成磷酸铅或偏磷酸铅而成为浮渣与锑液分离,这种渣成为除铅渣。与此同时,部分锑也与磷酸盐生成磷酸锑或偏磷酸锑进入浮渣中。因此,除铅渣是一种含有铅、锑的渣,由于操作条件的不同或者原料中的铅含量不一样,所得除铅渣的锑铅含量有波动,一般为锑5%~45%、铅5%~15%。该渣硬度大,不溶于水,处理起来比较麻烦。目前,国内每年有10 000~15 000 t除铅渣,其中锑铅含量为3 500~9 000 t,回收除铅渣中的锑铅很有必要。

自从有了除铅渣以来,处理除铅渣回收其中的锑铅的研究就一直进行着,先后从“鼓风炉还原熔炼”到“反射炉铁屑置换”再到“湿法综合回收”。鼓风炉还原熔炼和反射炉铁屑置换都不理想,其锑铅的回收率较低,一般为70%~80%,同时产生较多的含锑铅较高的二次渣。目前处理除铅渣的方法多采用湿法。湿法处理存在流程长、过程产生废水、锑铅回收率不高等问题。

针对上述不足之处,试验探讨在高温下用铁屑还原除铅渣中的锑、铅的工艺方法。试验表明,通过该方法,除铅渣中的锑、铅分别有95%、92%以上进入锑铅合金中,浮渣中的锑、铅含量在1%以下,锑、铅得到充分回收,同时处理流程简短,并且整个过程不产生三废。

1 原理及流程

1.1 原 理

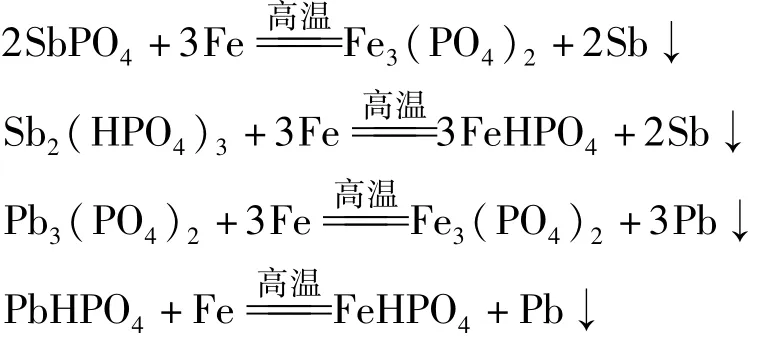

除铅渣中的锑和铅主要以磷酸盐的形式存在,如:SbPO4、Sb2(HPO4)3、Sb(H2PO4)3、Sb3(PO4)5、Pb3(PO4)2、PbHPO4、Pb(H2PO4)2。另外,由于操作原因,除铅渣中还含有部分单质锑。回收除铅渣中的锑、铅,采用还原煤无法使其中的锑、铅成为单质而与渣分离,需要采用较为活泼的金属置换才能达到目的。铁屑是常采用的置换金属。在高温下,除铅渣与铁屑发生的主要化学反应如下:

高温反应后,渣中的锑、铅形成合金,比重大,沉积底部,经过澄清,渣与合金分离彻底。

1.2 主要原辅材料

1.除铅渣,为锑火法冶炼中采用磷酸盐精炼除铅产生的渣;除铅渣中锑含量为5%~45%,铅含量为5%~15%。

2.铁屑为熟铁粉或块或者生铁粉或块,粒度一般在50 mm以下。

3.纯碱,工业品。

1.3 主要仪器

箱式高温炉,型号MXX1600,功率4 kW,精度±2℃,1台。

2 试验过程

试验过程:首先将除铅渣破碎至50 mm以下,与铁屑、碱按一定比例混合均匀,然后,用煤或者电做热源,升温到一定温度,并保温一段时间,让混合物熔融、反应、澄清、冷却或高温扒出浮渣,得到锑铅合金和浮渣。

处理过程中重点探索碱的加入量、铁屑的加入量、反应温度和反应时间的最合适参数。

3 结果与分析

3.1 用煤还原试验

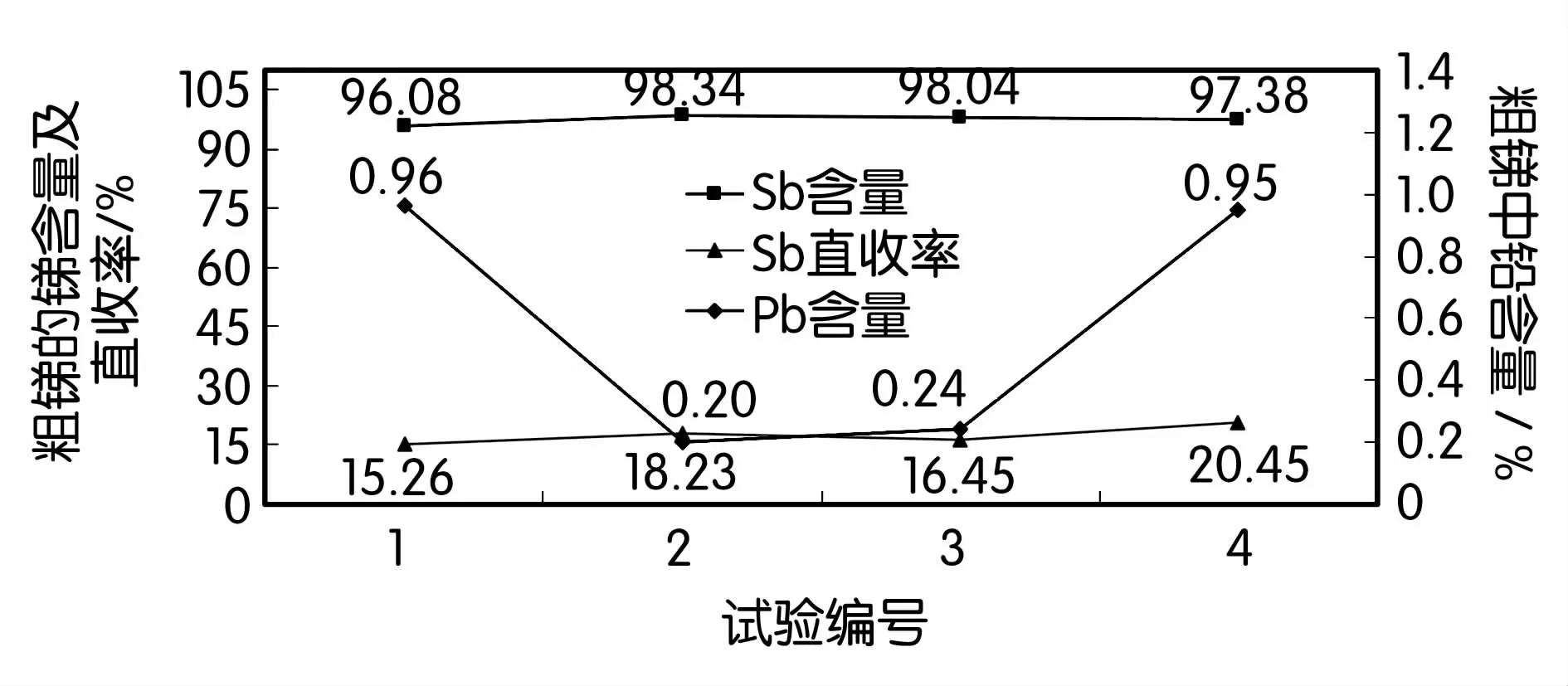

在不加入铁屑的情况下,用还原煤还原除铅渣,其中加入除铅渣5%~10%的纯碱,温度在1 050~1 350℃和时间在30~90 min下进行反应。结果如图1所示。

图1 用煤还原结果图

试验表明,煤不能还原磷酸铅。除铅渣中的锑有15%~20%进入了粗锑中。得到的粗锑的锑含量达到96%~98%、铅含量为0.2%左右,只是量太少。进入粗锑中的锑,是除铅渣中的单质锑,磷酸锑盐和磷酸铅盐没有发生变化,还留在渣中。

3.2 用铁屑还原试验

3.2.1 用铁屑还原试验条件

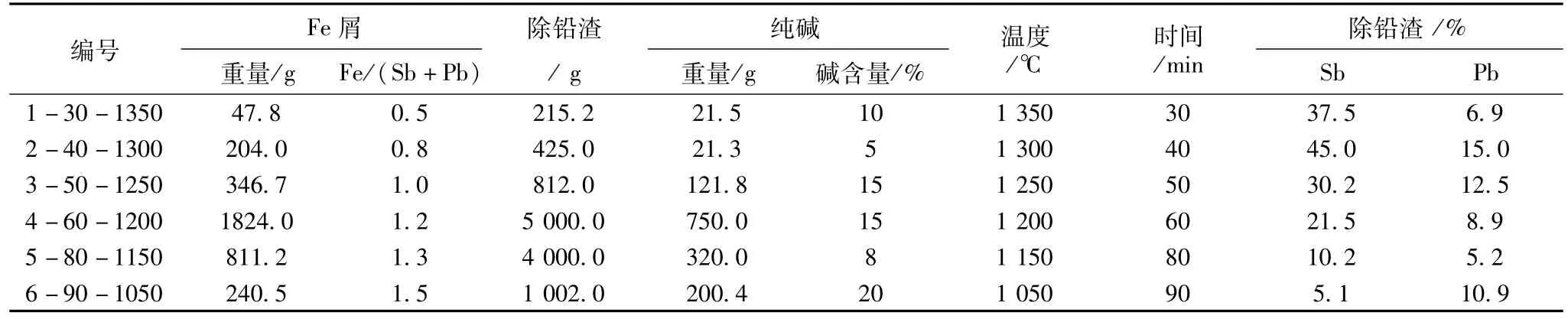

用铁屑还原试验,具体条件见表1。

表1 铁屑还原除铅渣试验条件

表1为试验条件,其中,除铅渣的量从200~5 000 g不等,纯碱加入量为除铅渣重量的5%~20%,铁屑加入量为除铅渣中的锑铅含量的0.5~1.5倍,温度从1 050~1 350℃进行,反应时间为30~90 min。

3.2.2 试验结果及分析

3.2.2.1 锑铅直收率

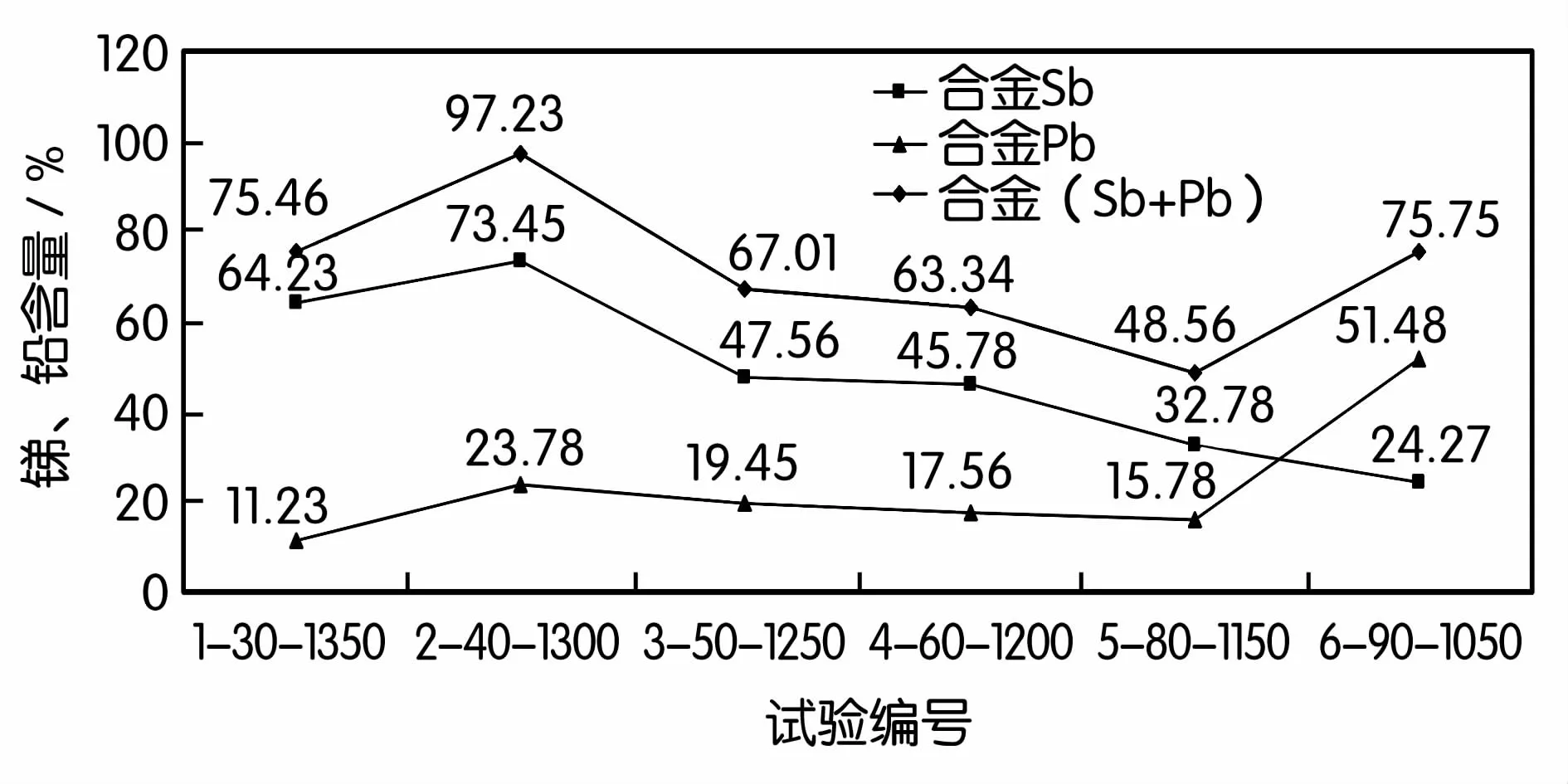

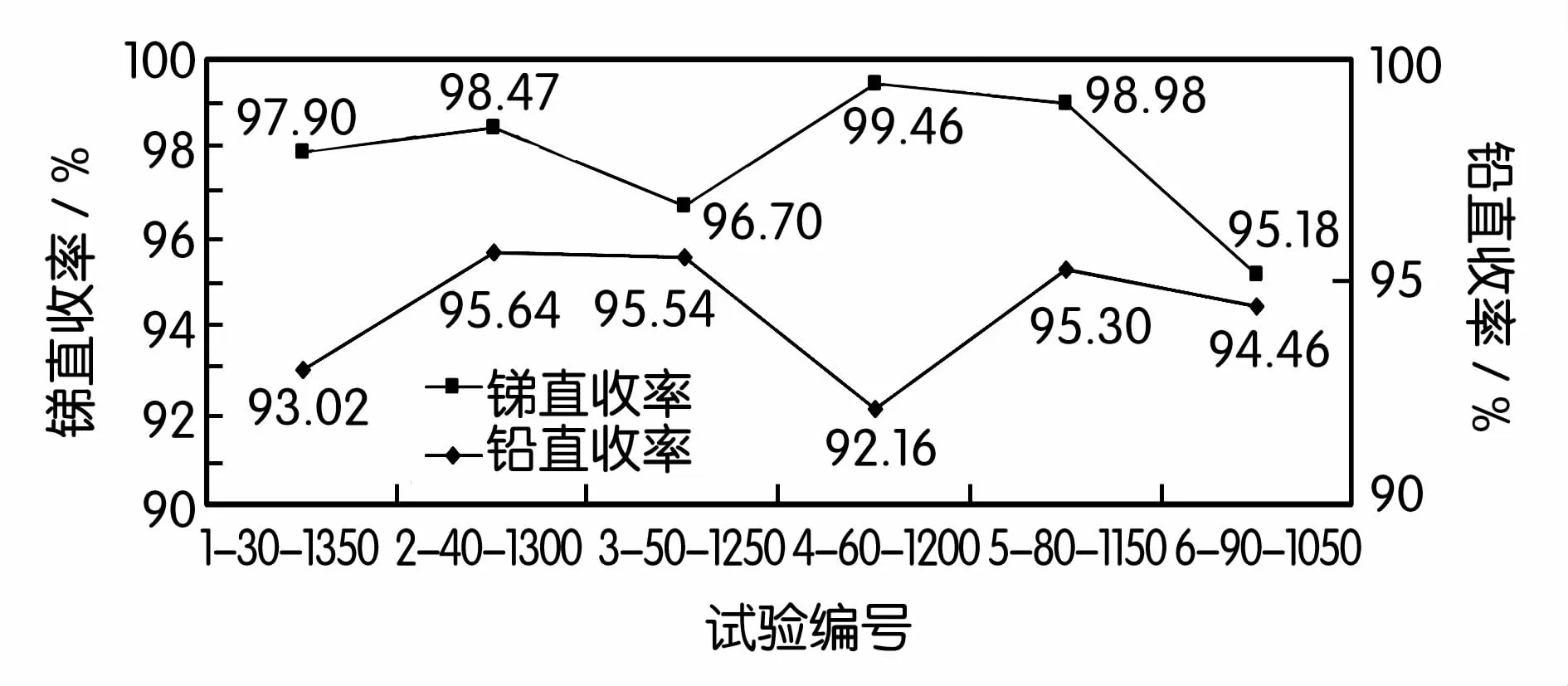

图2为锑铅合金中成分结果图,图3为锑铅直收率曲线图。试验表明,在试验条件下进行的除铅渣处理,除铅渣中进入合金中的锑有95%~99%,进入合金中的铅不小于92%。

当温度低于1 050℃时,物料不能形成熔融体,导致锑铅不能形成一体,从而,锑铅置换不完全。当温度高于1 350℃时能耗大增,因此,反应温度选在1 050~1 350℃是合适的。

图2 锑铅合金中成分结果图

3.2.2.2 炉渣中的锑铅含量

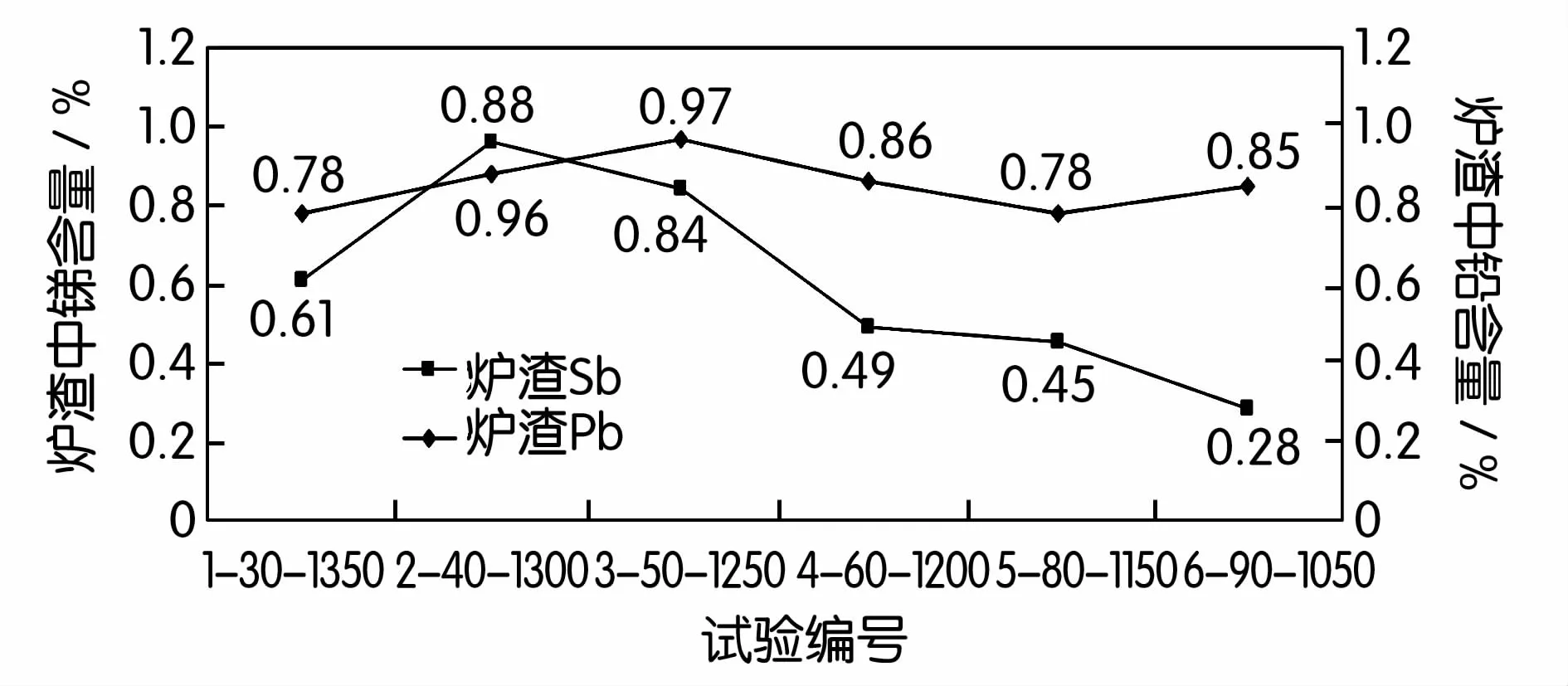

图4为炉渣中锑铅含量曲线图。图4表明,在试验条件下,反应后,进入炉渣中的锑铅均在1%以下,占除铅渣中的锑在5%以下,铅5%~8%之间。

3.2.2.3 炉渣与合金重量、体积比较

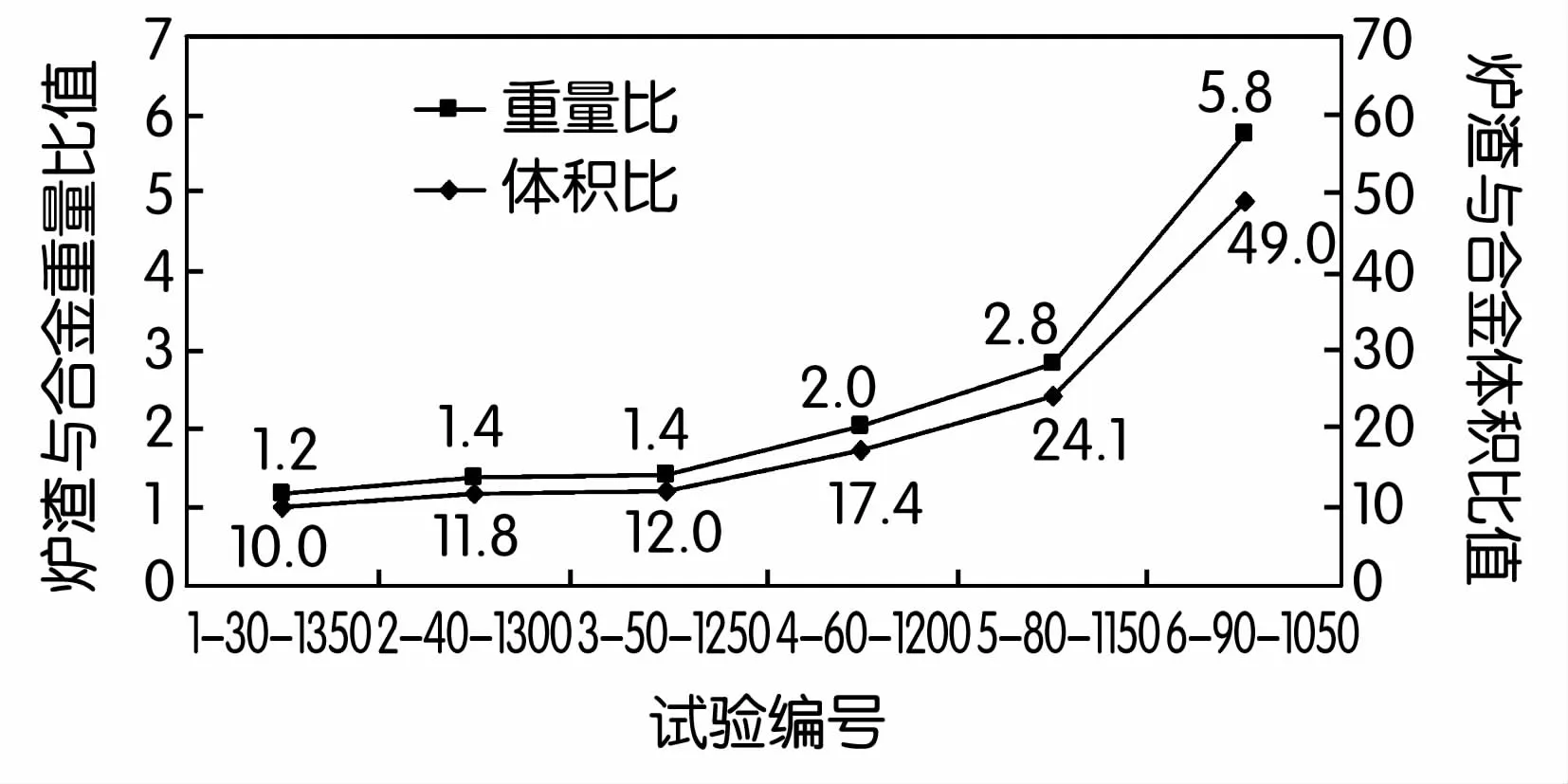

图5为炉渣与合金重量、体积之比曲线图。从图5看出,除铅渣经处理后,得到的合金和炉渣,因除铅渣中的锑铅含量不同,炉渣与锑铅合金重量比为1.2~5.8,其体积比为10~49。

图3 锑铅直收率曲线图

图4 炉渣中锑铅含量曲线图

图5 炉渣与合金重量、体积之比曲线图

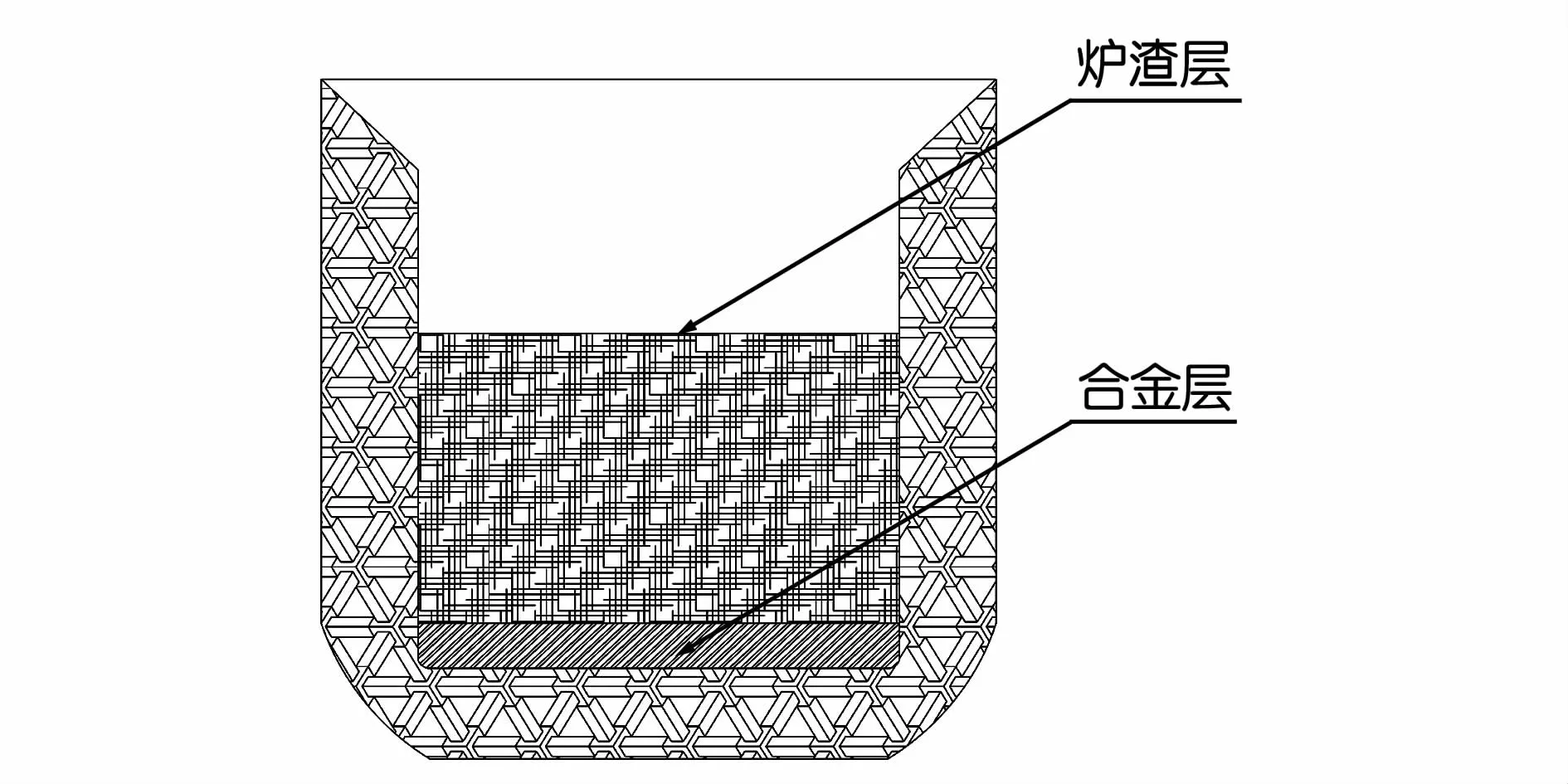

图6为炉渣与合金体积示意图,从图中看出,炉渣层的体积为合金的数十倍。炉渣像一层厚厚的保温层。如此,除铅渣中的锑铅含量较低时,从技术上是可以处理的,但是从经济上来说,是不合算的。可以采取配料方式进行处理。

图6 炉渣与合金体积示意图

3.2.2.4 特 点

该处理过程一步可完成,且锑铅直收率高,其中,锑大于95%、铅大于92%;过程中不产生废气、废水,炉渣中锑铅含量极低、坚硬不溶于水,对环境不构成污染。

3.2.3 其它处理除铅渣情况分析

3.2.3.1 鼓风炉除铅渣情况分析

锡矿山闪星锑业有限责任公司曾将除铅渣与锑精矿搭配,用鼓风炉处理,结果除铅渣中的锑铅只有20%~30%进入了氧化锑粉尘中得到回收,有70%~80%的锑铅还是留在渣中不能回收。因此,用鼓风炉处理除铅渣是不合理的,因为鼓风炉内只有炭,没有像铁屑这样的还原剂。鼓风炉处理的结果是将除铅渣中的单质锑得到回收,磷酸锑盐以及磷酸铅盐中的锑铅是无法回收的,因而导致除铅渣中的锑铅大部分还是留在渣中得不到回收。

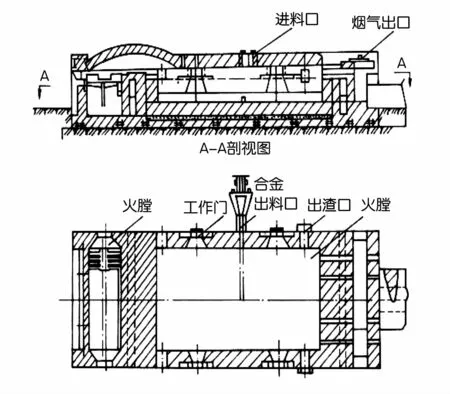

3.2.3.2 反射炉铁屑还原情况分析

曾有炼锑厂采用如图7的反射炉,用铁屑还原除铅渣。但是,处理结果除铅渣中的锑铅直收率只有70%~80%,炉渣中的锑铅含量较高,其中锑的含量高达10%左右。从图7的反射炉可以知,反射炉的热源是从表面经过并加热的,然后往下传热。从试验结果来分析,因为热量难以深入炉子底层,即使表层温度再高,底层的温度也不会很高。因为厚厚的炉渣是一层极好的保温层。由此,整个处理过程中,均匀温度是相当重要的因素。选择合适的炉型处理除铅渣是重要的。

图7 反射炉结构示意图

3.2.3.3 湿法处理除铅渣情况分析

湿法处理除铅渣的一般方法为:除铅渣粉碎后与碳酸氢铵水溶液进行浸出,过滤得到一种含锑铅混合物,其中的无机粉尘一同进入锑铅混合物中,该混合物经过火法冶炼后得到锑铅合金;磷酸根离子进入溶液得到回收成为磷酸铵盐。该方法可以回收磷酸盐,但是,其不足之处在于有废水产生,且废水中含有较高的锑、铅以及磷酸根离子,回收处理困难;除铅渣中的锑铅直收率较低,一般在90%~91%;车间空气中散发氨气较多,操作环境恶劣;流程长,工序较多,处理成本高。

4 结 论

1.除铅渣与纯碱、铁屑混合,其中,纯碱加入量为除铅渣重量的5%~20%,铁屑加入量为除铅渣中的锑铅含量的0.5~1.5倍,在温度1 050~1 350℃下,反应时间为30~90 min,可以将除铅渣中的锑铅还原进入锑铅合金中,其中锑、铅的直收率分别有95%、92%以上,浮渣中的锑、铅含量在1%以下。除铅渣中的锑、铅得到充分回收。

2.采用鼓风炉处理除铅渣,因为炭无法还原其中的锑铅磷酸盐,所以,该处理方法中,锑铅回收率低;反射炉处理除铅渣,因为整体温度难以达到要求,也无法得到好的锑铅回收率。

3.该方法与现有湿法处理除铅渣技术相比,不存在环保隐患,且整个工艺流程简单,处理时间短,操作简便,锑铅直收率高。

[1] 雷霆,朱从杰,张汉平.锑冶金[M].北京:冶金工业出版社,2009.

[2] 王英,陈少纯.锑火法精炼除铅的研究[J].广东有色金属学报,2004,14(2):111-113.

[3] 傅崇说.有色冶金原理[M].北京:冶金工业出版社,1993.

Study on the Recovery Process of Antimony Lead from Removal Lead Slag of Smelting Antimony

SHAN Tao-yun

(Hsikwangshan Twinking Star Co.,Ltd,Lengshuijiang 417500,China)

Mix the lead slag from the pyrometallurgy of antimony with iron filings,alkali in a certain proportion,heat up to 1 050~1 350℃and preservation for 30~90 minutes,then obtain antimony-lead alloy and scum by letting themixture fused,reaction,clarification and cooling.By thismethod,there are 95%of the antimony and more than 92%of the lead from the lead slag get into antimony-lead alloy,at the same time,scum of antimony,lead content under 1%,so as this process,antimony and lead were fully recovered,operation is simple and no“three wastes”produced.More advantages of this process compare with the existing other processingmethod.

smelting antimony;removal lead slag;process research

TF803.1

:A

:1003-5540(2014)02-0036-03

2014-02-20

单桃云(1963-),男,高级工程师,主要从事锑新产品开发及锑、铟、镉等产品生产管理工作。