酸式盐催化玉米芯水解制取糠醛的工艺优化*

2014-07-01冯培良李多松

冯培良,王 君,李多松,严 丽

(安徽理工大学化工学院,安徽 淮南 232001)

酸式盐催化玉米芯水解制取糠醛的工艺优化*

冯培良,王 君†,李多松,严 丽

(安徽理工大学化工学院,安徽 淮南 232001)

针对工业生产中采用稀硫酸催化玉米芯水解制备糠醛存在催化剂毒性大、腐蚀及污染严重等问题,本研究尝试采用酸式盐催化玉米芯水解制备糠醛。通过单因素试验研究了催化剂种类、反应时间、反应温度对糠醛得率的影响。确定了制取糠醛的最佳工艺条件为硫酸氢钠作催化剂、反应时间90 min、反应温度190℃,此条件下糠醛的得率达39.91%。

酸式盐;玉米芯;糠醛

0 引 言

糠醛作为一种重要的化工中间体,在农药、医药、橡胶和石油精炼等领域有着广泛的应用[1,2]。直至目前,糠醛还不能依靠有效的化学合成制得,只能由含半纤维素的生物质通过酸催化水解获得[3,4]。典型的生物质原料有农林废料、甘蔗渣、玉米芯、燕麦壳,其水解的原理是先将生物质原料中的半纤维素木聚糖水解为木糖,木糖在酸性介质中再进一步脱水成环,形成糠醛[5-7]。美国的Quaker Oats公司最先实现了糠醛的工业化生产,糠醛的生产直接由实验室阶段扩大到工业规模,期间未经历中试阶段。该公司利用了自己的现有设备,蒸煮釜、反应釜以及一些分离设备,原料采用燕麦片在生产过程中产生的燕麦壳[8]。糠醛的生产原料主要来自于农林废弃物,可以看做可再生的绿色化工原料,它的有效利用不仅可以降低当今化工生产对石化资源的依赖,还可以充分利用自然界中的生物质,提高生物质的附加值,减少环境污染[9]。

自糠醛的生产进入工业化以来,通常是以玉米芯为原料、用稀硫酸作为催化剂,糠醛的收率在13%左右[10],随着糠醛生产规模的扩大,硫酸催化剂没有有效的方法回收,导致环境污染加剧。因此越来越多的研究人员把目光投向了易于回收的催化剂的研发上,其中,一些盐类催化剂受到重点关注。苏联研究者B. И. Кpyпeнcкий较早地开启了对一些金属盐做催化剂的探索,研究了铬、铝、钛盐为催化剂对木糖降解的影响,同时与盐酸降解木糖作了对比。研究结果表明,铬、铝、钛盐对木糖降解都具有催化作用,这对生物质水解制取糠醛、选择合适的催化剂代替工业生产中的稀硫酸催化剂、降低环境污染有重大意义[11,12]。盐类作为催化剂主要是利用盐类在溶剂体系中能够自身水解,从而提供H+。但是至今仍未寻找到高效的、易于回收的盐类催化剂以进行糠醛工业化规模生产[13-16]。

本文尝试了采用廉价易得、较易回收的硫酸氢钾、硫酸氢钠、硫酸氢铵作催化剂,通过控制反应温度和反应时间,研究其对水解玉米芯制取糠醛的影响,对工艺过程进行优化,确定酸式盐催化玉米芯制取糠醛的最佳工艺条件。

1 实验部分

1.1 实验原料与药品

原料:玉米芯(安徽省六安市)。

药品:硫酸氢钾(AR,上海国药集团);硫酸氢钠(AR,上海国药集团);硫酸氢铵(AR,上海国药集团)。

1.2 实验仪器

真空干燥箱(DZF-6050,上海精宏实验设备有限公司);数显恒温搅拌油浴锅(HH-S4,金坛市白塔金昌实验仪器厂);高速万能粉碎机(FW-400,北京中兴伟业仪器有限公司);循环水式多用真空泵(SHB-Ⅲ,郑州长城科工贸有限公司);气相色谱-质谱联用仪(GC-MS,QP 5050A,日本岛津);小型反应釜。

1.3 实验过程

1.3.1 原料预处理

原料玉米芯由高速万能粉碎机进行机械粉粹,再通过40目的筛子,选择粒径为0.42 mm左右的玉米芯,放入真空干燥箱烘干。

1.3.2 催化剂准备

分别称取一定量的硫酸氢钾、硫酸氢钠、硫酸氢铵于烧杯中,量取一定体积的蒸馏水,用玻璃棒搅拌至溶解完全,配置成一定质量分数的溶液作催化剂使用。

1.3.3 实验阶段

准确称取 3 g烘干的玉米芯,按照固液比为1∶10(W/V)的比例量取30 mL催化剂溶液于不锈钢反应釜中,放入油浴锅加热。设定反应温度为150℃~190℃,反应时间分别为60 min、90 min。反应结束后,取出反应釜,放进冷水浴中冷却,倒出物料,抽滤分离固液相,利用甲苯按1∶1的比例萃取液相,获得的萃取相采用GC-MS检测分析。

1.3.4 检测分析

GC-MS选用高纯氦气作载气,载气总流量为19.2 mL/min;进样口、检测器接口温度均为200℃;分馏柱的压力为81 kPa;升温控制设定在80℃停留3 min,再以10℃/min的速率升至180℃;电子倍增器为1.65 kV;扫描质核比范围为50~500。

2 结果与讨论

2.1 糠醛的定性分析

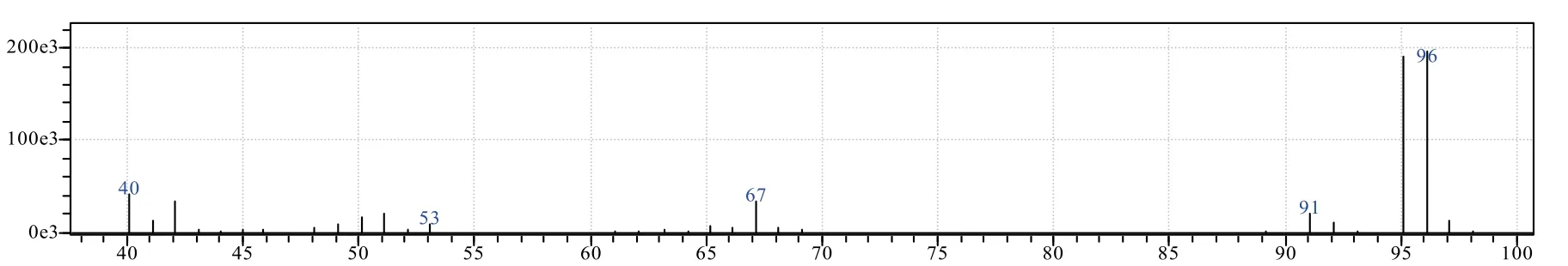

图1 样品的气相色谱Fig. 1 The sample of gas chromatography

图2 糠醛的质谱Fig. 2 The furfural of mass spectrometry

图1为全扫描(scan)法下样品的GC图,图2为3~4 min时样品的MS图。图2中横坐标表示样 品的停留时间,纵坐标表示对应的峰强度。依据GC-MS数据库中的标准谱图,与分析样品谱图比较可知,GC图中1~3 min出现的峰主要是甲苯,3~4 min出现的峰是糠醛。

2.2 单因素试验结果分析

玉米芯水解制取糠醛的反应过程如下:

糠醛得率的计算根据木糖与糠醛等摩尔转化,查阅相关资料可知玉米芯成分中可水解转化为木糖部分大约为24%,据此计算得到糠醛的理论质量。配置一定浓度标准溶液,对GC-MS测得的糠醛峰强度与时间积分,绘制浓度与峰面积标准曲线,用外标法测算,可得到糠醛的实际质量,二者之比即为糠醛的得率。计算过程如下:

式中,m实际为实验时萃余液与萃取液中糠醛的质量之和;m表示玉米芯的质量;5.2091 × 10-10是拟合标准溶液曲线得到浓度与峰面积比例系数;S表示糠醛峰的积分面积;V表示水解液的体积;10.6表示甲苯与水的分配系数。

2.2.1 催化剂用量对糠醛得率的影响

图3显示了三种酸式盐作催化剂时,糠醛的得率都随着催化剂浓度(wt%)的增加而增加。催化剂浓度增加必然引起溶液中H+浓度提高,加快了玉米芯水解生成糠醛的反应速率,当催化剂的浓度为10wt%时,糠醛的得率达到了最大值。

图3 催化剂用量对糠醛得率的影响Fig. 3 Effect of catalyst dosage on the yield of furfural

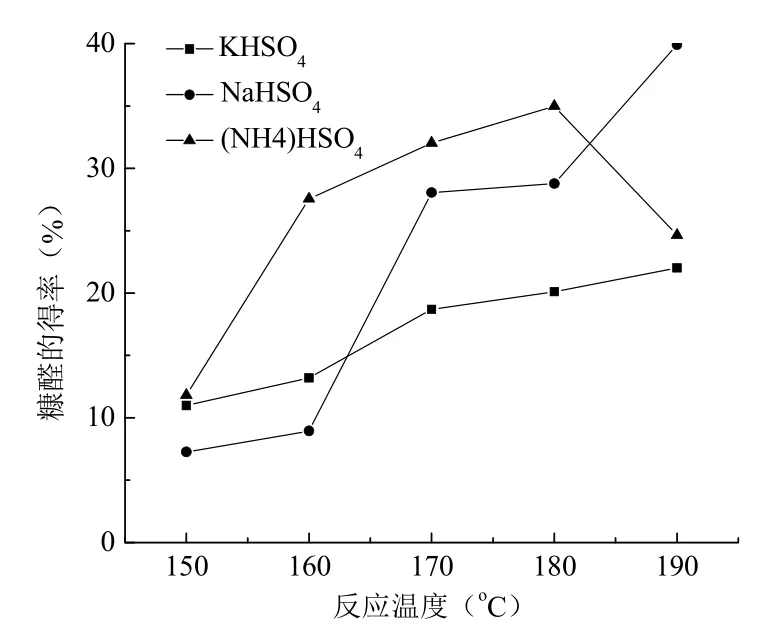

2.2.2 催化剂种类与反应温度交互作用对糠醛得率的影响

固定反应时间,控制催化剂的种类与反应温度,考察催化剂与反应温度交互作用对糠醛得率的影响。由图4可看出,糠醛的得率在硫酸氢铵作催化剂时都随着反应温度的升高呈现先升高后下降的趋势,且在180℃时达到了最大值。由于糠醛在高温溶剂体系中易发生聚合,因此在190℃时其得率稍有下降。硫酸氢钾、硫酸氢钠作催化剂时都随着反应温度的升高呈现出递增的趋势,但是,硫酸氢钠催化剂对糠醛得率的影响更大,这表明硫酸氢钠对玉米芯水解制取糠醛表现了较好的选择性。硫酸氢钠在较高的温度时催化效果好,硫酸氢铵次之,硫酸氢钾催化效果较差,由于酸式盐可看作硫酸与硫酸盐的混合物,反应过程中H+起催化作用,硫酸盐作为添加剂充当助催化剂,结果表明硫酸氢钠作添加剂对制取糠醛的效果更明显,可见催化剂的种类在反应过程中起到了至关重要的作用。

图4 不同催化剂与反应温度对糠醛得率的影响Fig. 4 Effect of different catalysts and reaction temperature on the yield of furfural

2.2.3 反应温度与时间交互作用对糠醛得率的影响

固定催化剂的种类,考察反应温度和时间对糠醛得率的影响。图5表明糠醛的得率在90 min时要高于60 min。对于硫酸氢钠催化剂,其本身催化活性较高,反应温度对糠醛得率的影响比较大,反应时间对得率的影响相对较小。对于硫酸氢铵催化剂,图5显示,反应温度及反应时间对糠醛得率的影响都比较大,因此在催化生物质水解过程中可适当延长反应时间。硫酸氢钾在催化中一直显示出较低的催化活性,因此在水解过程中,可以不予考虑选择硫酸氢钾作为催化剂。

图5 不同反应温度与时间对糠醛得率的影响Fig. 5 Effect of different reaction temperature and time on the yield of furfural

3 结 论

通过单因素实验,分析了各个因素对玉米芯水解制取糠醛的影响,由研究结果可得如下结论:

(1)玉米芯水解制取糠醛的过程中,采用相同的催化剂,糠醛的得率与催化剂的量、反应温度(除硫酸氢铵)都呈正相关关系,90 min时的糠醛收率大于60 min。

(2)不同催化剂对温度的选择性有较大的差别,其中温度对硫酸氢钠催化剂的催化效果影响最大,在高温条件下才表现出高活性。

(3)本文确定了以玉米芯为原料,水解制取糠醛的最佳工艺条件是以硫酸氢钠为催化剂,反应温度为 190℃,反应时间为 90 min,糠醛的得率达39.91%。采用易于回收的酸式盐直接代替稀硫酸作为催化剂,对降低催化剂的毒性、减小环境污染具有重大意义。

[1] Garrote G, Falque E, Dominguze H, et al. Autohydrolys of agricultural residues: study of reaction byproducts[J]. Bioresour Technol, 2007, 98: 1951-1957.

[2] 殷艳飞, 房桂干, 施英乔, 等. 生物质转化制糠醛及其应用[J]. 生物质化学工程, 2011, 45(1): 53-56.

[3] Mamman A S, Lee J M, Kim Y C. et al. Furfural: Hemicellulose/xylose-derived biochemical[J]. Biofuels, Bioprod. Biorefin., 2008, 2(5): 438-454.

[4] Agirrezabal-Telleria I, Larreategui A, Requies J, et al. Furfural production from xylose using sulfonic ionexchange resins (Amberlyst) and simultaneous stripping with nitrogen[J]. Bioresource Technology, 2011, (102): 7478-7485.

[5] Mabee W E, Gregg D J, Arato C, et al. Update on softwood-to-ethanol process development[J]. Appl. Biochem. Biotechnol, 2006, 129: 55-70.

[6] Vinit C, Ana B P, Stanley I, et al. Xylose Isomerization to Xylulose and its Dehydration to Furfural in Aqueous Media[J]. ACS Catalysis, 2011, 1: 1724-1728.

[7] 高礼芳, 徐红彬, 张懿, 等. 高温稀酸催化玉米芯水解生产糠醛工艺优化[J]. 过程工程学报, 2010, 10(2): 293-297.

[8] 白庚辛. 1, 4-丁二醇, 四氢呋喃及其工业衍生物[M].北京: 化学工业出版社, 2013: 63-65.

[9] Marcotullio G, De J W. Chloride ions enhance furfural formation from D-xylose in dilute aqueous acidic solutions[J]. Green Chemistry. 2010, 12 (10): 1739-1746.

[10] 马宝岐. 糠醛生产的现状和发展[J]. 陕西化工, 1980, 1(5): 27-36.

[11] 余先纯, 李湘苏, 易雪静, 等. 固体酸水解玉米秸秆制备糠醛的研究[J]. 林产化学与工业, 2011, 31(3): 71-74.

[12] Chareonlimkun A, Champreda V, Shotipruk A, et al. Catalytic conversion of sugarcane bagasse, rice husk and corncob in the presence of TiO2, ZrO2and mixed-oxide TiO2-ZrO2under hot compressed water (HCW) condition[J]. Bioresour. Technol., 2010, 101: 4179-4186.

[13] Daengprasert W, Boonnoun P, Laosiripojana N, et al. Application of sulfonated carbon-based catalyst for solvothermal conversion of cassava waste to hydroxylmethylfurfural and furfural[J]. Industrial & Engineering Chemistry Research, 2011, 50(13): 7903-7910.

[14] Yang W D, Li P L, Bo D C, et al. Optimization of furfural production from D-xylose with formic acid as catalyst in a reactive extraction system[J]. Bioresource Technology, 2013, 133: 361-369.

[15] Sergio L, Martyn P, Anabela A V. Dehydration of d-xylose into furfural catalysed by solid acids derived from the layered zeolite Nu-6(1)[J]. Catalysis Communications, 2008, 9: 2144-2148.

[16] Darryn W R, John P B, William O S, et al. Methanesulfonic acid-catalyzed conversion of glucose and xylosemixtures to levulinic acid and furfural[J]. Industrial Crops and Products, 2014, 52: 46-57.

Optimization of the Process of Furfural Preparation via Catalytic Hydrolysis of Corncob by Acid Salt

FENG Pei-liang, WANG Jun, LI Duo-song, YAN Li

(College of Chemical Engineering, Anhui University of Science and Technology, Anhui Huainan 232001, China)

Aiming at the existing problems such as high toxicity, severe corrosion and pollution of dilute sulfuric acid as catalyst for furfural preparation in present industry, this study attempted to prepare furfural via hydrolysis of corncob using acid salt as catalyst. The effects of catalysts type, reaction temperature, reaction time on furfural yield were investigated through single factor experiments. The optimum hydrolysis technology parameters for producing furfural were obtained as follows: hydrolysis time of 90 min, hydrolysis temperature of 190℃ and sodium hydrogen sulfate as catalyst,. Under this condition, the furfural yield reached 39.91%.

acid salt; corncob; furfural

TK6;TQ35

A

10.3969/j.issn.2095-560X.2014.04.003

2095-560X(2014)04-0260-04

冯培良(1988-),男,硕士研究生,主要从事生物质化工方向的研究。

2014-06-03

2014-07-12

安徽省教育厅基金重点项目(kj2012A084)

† 通信作者:王 君,E-mail:juwang@aust.edu.cn

王 君(1971-),男,博士,教授,主要从事生物质资源利用研究。