高速微铣削Al2 O3 工程陶瓷工艺参数试验研究*

2014-06-29许金凯李晓舟于化东张向辉赵智龙

杨 舒,许金凯,李晓舟,于化东,张向辉,赵智龙

(长春理工大学 机电工程学院,长春 130022)

0 引言

Al2O3工程陶瓷作为一种先进的特种陶瓷,具有高硬度、高熔点、高弹性模量、低密度、低热膨胀系数等特性,且具有优良的抗腐蚀性、抗氧化性、耐磨性、耐热性、耐损伤性和自润滑性[1-2],因此广泛应用于航空航天、国防工业、微电子工业等领域。随着科学领域的不断发展,对精密三维复杂微小结构件的需求日益迫切,这也对Al2O3工程陶瓷的精密加工方式提出了严峻挑战。

由于Al2O3工程陶瓷一般通过热压烧结方法制成,形位尺寸精度和表面质量较低,只有通过进一步加工,才能得到结构形状、可靠性、互换性等方面要求较高的精密陶瓷结构件。传统的加工方法主要是对其进行磨削、车削、钻孔等,在实际精加工时又以机械磨削最为普遍,但这种方法仅限于加工较大平面和回转曲面[3-4]。因此,制备具有复杂、异形、集成结构的精密Al2O3工程陶瓷零件已经成为了一个亟待解决的问题。

本文利用高速小型微铣床对Al2O3工程陶瓷进行全径铣削微沟槽正交试验,验证了Al2O3工程陶瓷材料的金刚石涂层刀具微细铣削加工方式的可行性,并以精密微铣削加工得到的表面粗糙度作为评价指标,采用极差法分析了主轴转速、进给速度和轴向切深对工件表面粗糙度的影响规律,并对微铣削加工工艺参数进行了优化,得到了适合于Al2O3工程陶瓷材料高速微细铣削工艺参数。

1 试验设备和方法

1.1 试验设备

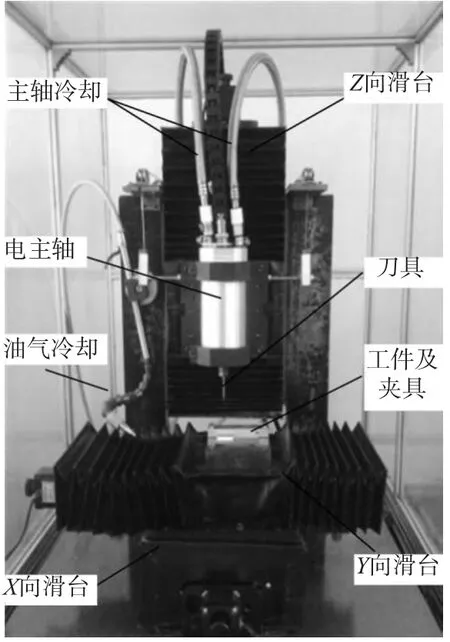

自行研制的小型高速精密微铣床电主轴最高转速为100,000r/min,主轴回转精度优于1 μm;工作台位置精度优于± 0.5 μm/100 mm,重复定位精度达±0.2μm,机床如图1 所示。

图1 小型高速精密微铣削机床

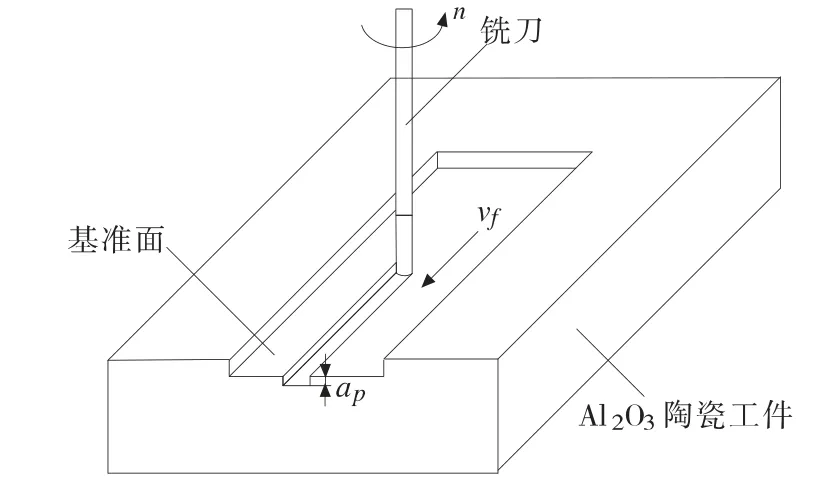

试验材料为纯度95%以上的Al2O3工程陶瓷,其物理力学特性如表1 所示。

表1 Al2O3 工程陶瓷物理力学特性

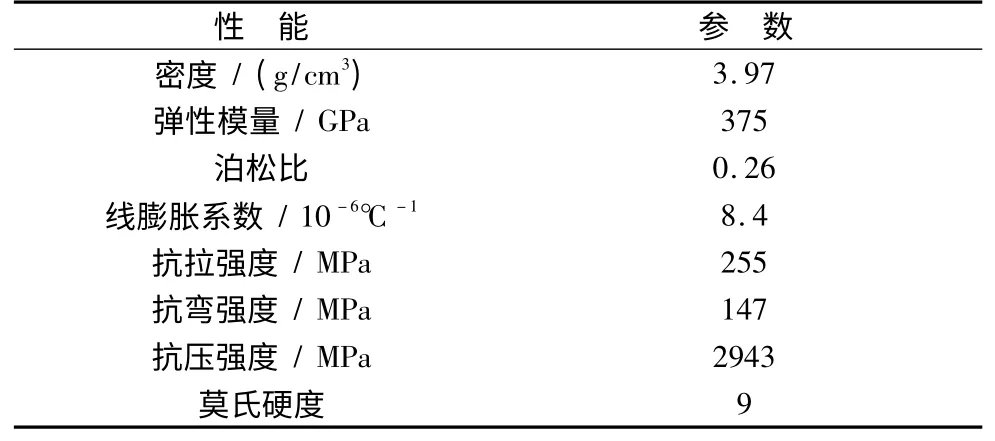

试验采用金刚石涂层双刃铣刀,粗铣选用直径较大的铣刀,精铣时选用φ 1mm 直径微铣刀,刀具悬伸24mm,刀柄直径为4mm,刃长为2mm,刀尖圆弧半径为0.05mm。通过超景深显微镜KEYENCE VHX-1000观测到加工使用前的刀具形貌,如图2 所示。高速铣削陶瓷工件后,用MarSurf LD120 轮廓与粗糙度测量系统对陶瓷工件进行表面粗糙度的测量。

图2 加工前刀具形貌图

1.2 试验方法

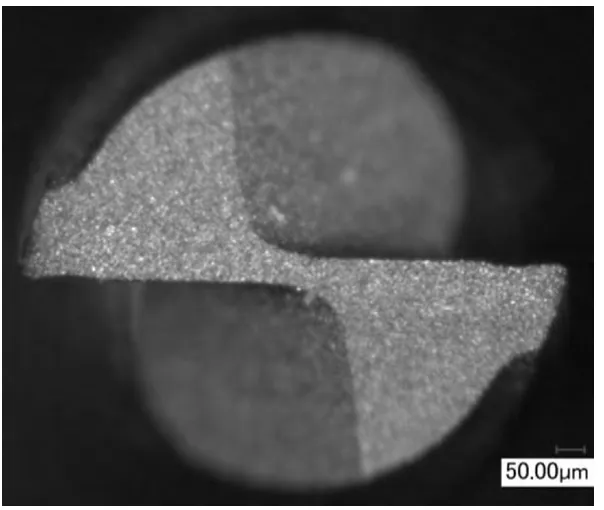

在高速精密微铣削Al2O3工程陶瓷过程中,首先用等直径铣刀对工件进行粗铣,在工件表面加工出基准面,然后在基准面上铣削微细沟槽结构,微铣削过程如图3 所示。

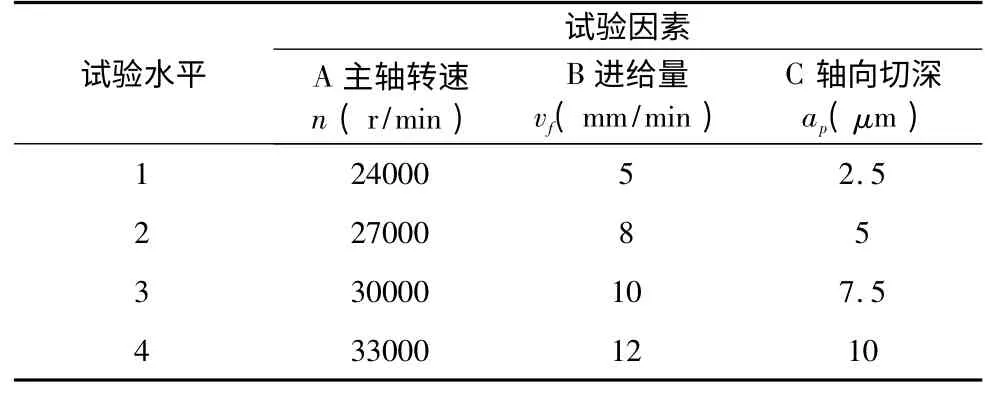

采用φ 1mm 直径微铣刀对工件进行精密铣削时,试验选择了高切削速度、小进给量和小轴向切深,并设计了三因素四水平正交试验。正交试验因素水平分布如表2 所示。

图3 高速精密微铣削Al2O3 工程陶瓷过程

表2 φ 1mm 微铣刀精铣Al2O3 工程陶瓷正交试验因素水平表

2 试验结果与分析

2.1 试验结果

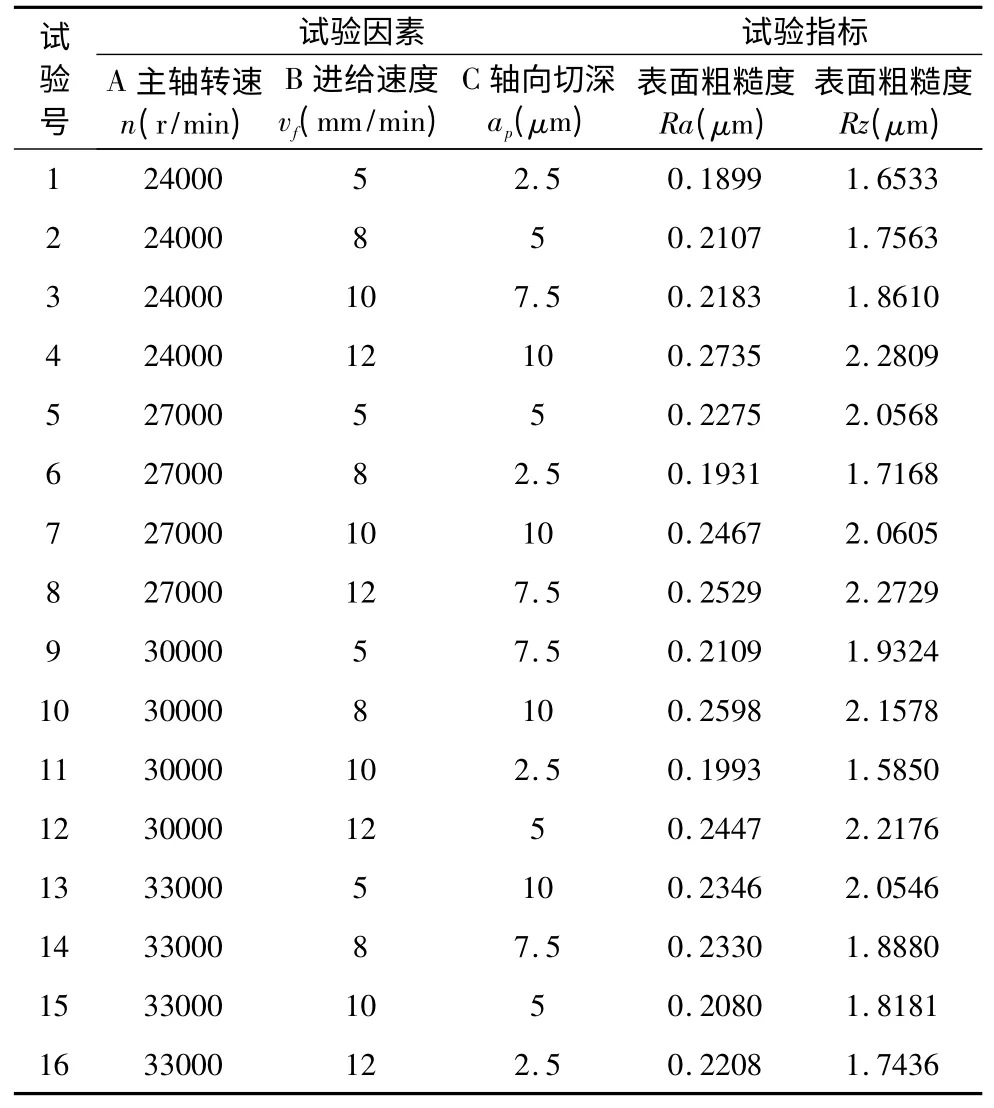

高速精密微铣削陶瓷工件后,对不同加工参数所加工的沟槽底部表面粗糙度Ra和Rz值进行测量,为使测量结果能够准确得反映微细沟槽底部表面粗糙度,所有沟槽均测量多次,并运用狄克松准则对测量数据进行误差分析,排除粗大误差后取其算术平均值作为沟槽底部表面粗糙度Ra和Rz值,以此表征不同加工参数下的沟槽底部表面形貌。所得正交试验结果如表3 所示。

表3 φ 1mm 微铣刀精铣表面粗糙度L9(34)正交试验方案及结果

续表

2.2 试验结果分析

本试验利用极差法对试验结果进行分析,确定各加工参数对Al2O3陶瓷工件表面粗糙度影响的大小。K1,K2,…,K4数据分别表示各因素在同一水平下的表面粗糙度Ra值之和,相应的k1,k2,…,k4数据分别表示各因素在同一水平下的平均表面粗糙度Ra值;T1,T2,…,T4数据分别表示各因素在同一水平下的表面粗糙度Rz值之和,相应的t1,t2,…,t4数据分别表示各因素在同一水平下的平均表面粗糙度Rz值;R和R'均为各因素的极差值,是每个因素在各个水平下响应均值的最大值与最小值之差,即:

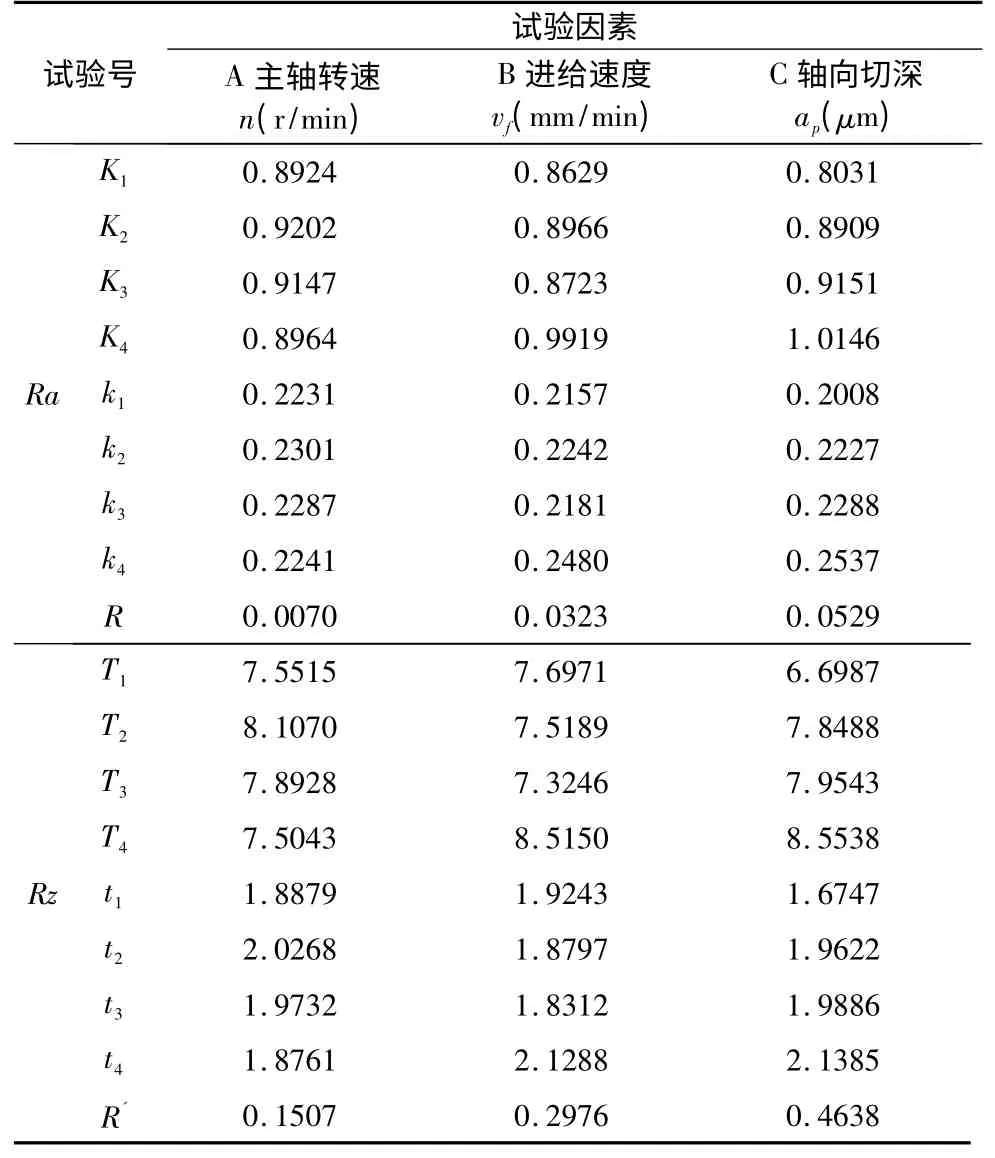

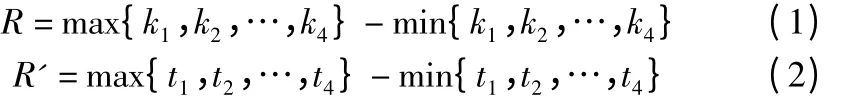

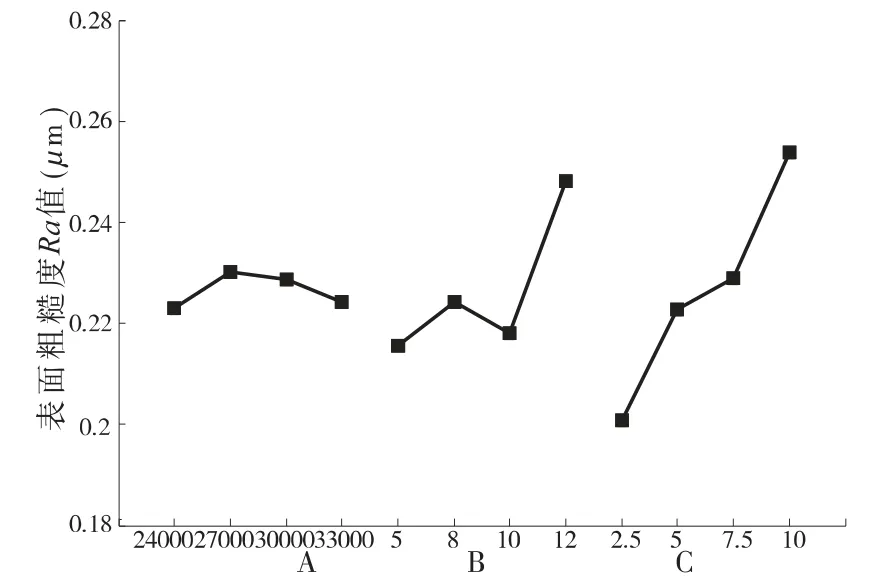

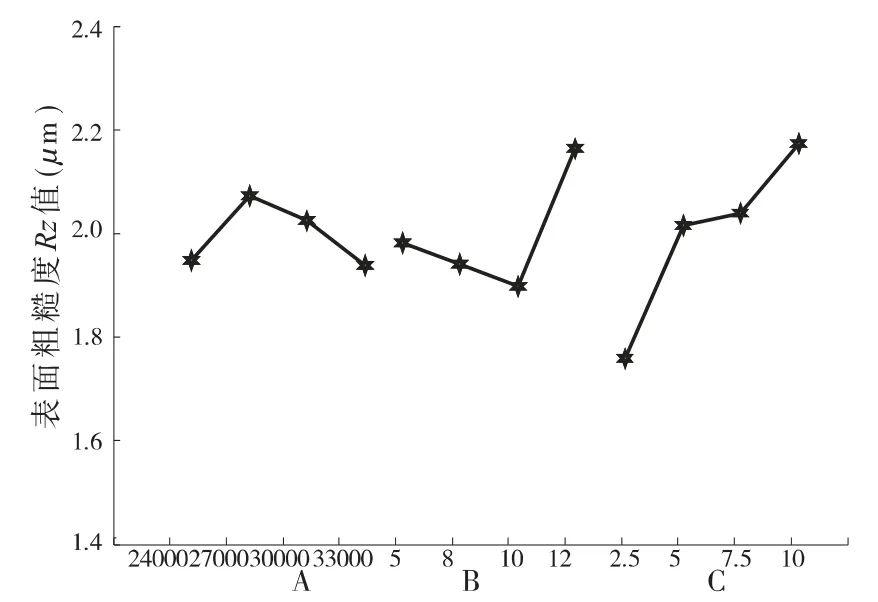

将各数据计算后填表,如表3 所示。Rj值和R'j值标志各水平对试验结果影响大小,数值越高,影响效果越大。由表3 知,RA= 0.007,RB= 0.0323,RC=,为更加清晰地表示各因素对工件表面粗糙度影响的主次顺序,画出各因素与Ra值和Rz值的关系图,如图4 和图5 所示。

图4 φ 1mm 微铣刀精铣时表面粗糙度Ra 值与三因素关系图

图5 φ 1mm 微铣刀精铣时表面粗糙度Rz 值与三因素关系图

试验结果表明,φ 1mm 直径微铣刀悬伸量为24mm 微铣削Al2O3工程陶瓷时,轴向切深ap对Ra值和Rz值影响最大,进给速度vf次之,主轴转速n对工件表面粗糙度影响较低。以Ra值为评判标准时最优组合为A1B1C1,即主轴转速为24000r/min,进给速度为5mm/min,轴向切深为2.5μm 时,Ra值最小;以Rz值为评判标准时的最优组合为A4B3C1,即主轴转速为33000r/min,进给速度为10mm/min,轴向切深为2.5μm 时,Rz值最小。

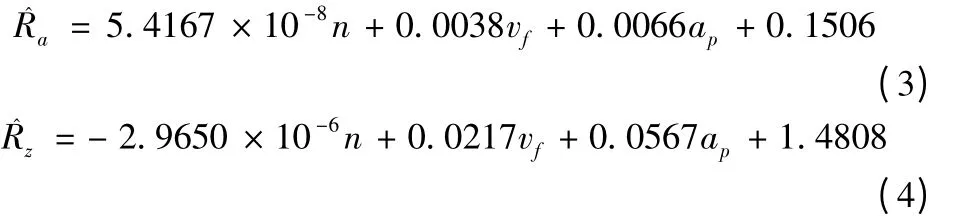

利用多元线性回归的方法对数据进行分析,得到用φ 1mm 直径微铣刀精铣时,试验加工的表面粗糙度Ra值和Rz值与主轴转速n、进给速度vf和轴向切深ap这三个铣削工艺参数之间的线性关系。关系如式(3)和(4)所示:

2.3 各因素对表面粗糙度的影响规律分析

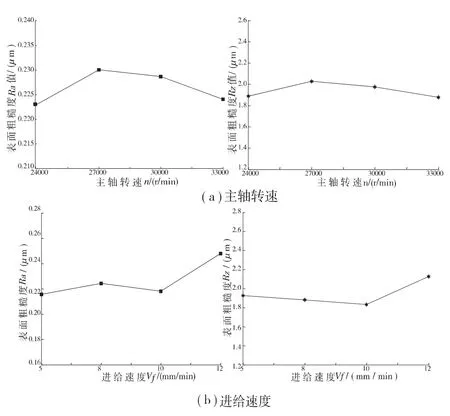

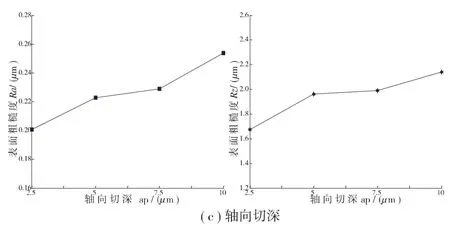

根据试验结果绘制φ 1mm 微铣刀高速微铣削Al2O3工程陶瓷时,主轴转速n、进给速度vf和轴向切深ap与工件表面粗糙度Ra及Rz值的关系曲线,如图6 所示,并分析各因素对工件表面粗糙度Ra值和Rz值的影响规律。

图6 φ 1mm 微铣刀精铣时各因素与表面粗糙度Ra 和Rz的关系曲线

2.3.1 轴向切深对加工表面粗糙度的影响分析

本试验中轴向切深是影响工件表面粗糙度的最主要因素。由图6c 得知,轴向切深在2.5~10μm 范围内变化时,工件表面粗糙度值随着轴向切深的增加而增加。当轴向切深为2.5μm 时,表面粗糙度Ra和Rz值最小,工件表面质量最佳。微细铣削Al2O3工程陶瓷时,轴向切深的增加会使微铣刀的切削力增加,铣削力幅值的波动导致工件表面粗糙度增大,又由于微铣刀的直径较小,铣削力的增加会使工件、刀具产生变形,产生的切削振动使表面粗糙度显著变化[5]。此外,微型铣刀的磨损同样对微铣削表面成形有着显著的影响。在高速铣削过程中,刀具和工件接触区频繁的温度变化使得涂层和刀具基体之间产生了高频交变热应力,较大的轴向切深会使刀具出现涂层脱落的现象;又由于微细铣削中刀刃部分直径小,刀尖强度低,在每齿进给量很小时,切削厚度与刃口圆弧半径在同一数量级甚至更小时,切削主要集中在刀尖附近,刀尖会产生明显破损[6-7]。正是由于这些原因导致刀具磨损,进而使工件表面粗糙度值增加,表面质量降低。

2.3.2 进给速度对加工表面粗糙度的影响分析

高速铣削常选取小进给量进行加工,较小的每齿进给量会降低进给方向上的残留高度,提高加工表面质量;在走刀方向上,较小的进给量会影响到过渡表面形状,进而减小走刀方向的表面粗糙度[8]。在微铣削中由于微铣削中刃口半径尺寸效应,使得在进给量发生变化时表面粗糙度发生明显变化。由图6b 得知,得知,进给量在5~12mm/min 范围内变化时,工件表面粗糙度Ra和Rz值在5~10mm/min 时趋于稳定,但随着进给速度的增加曲线最终呈现上升趋势。由此可知,在高速微铣削中进给速度是影响表面粗糙度的重要因素。

2.3.3 主轴转速对加工表面粗糙度的影响分析

本试验中主轴转速对加工表面粗糙度的影响是最次要的因素。由图6a 得知,在高速精密微铣削Al2O3陶瓷工件过程中,主轴转速在24000~33000r/min 范围内变化时,微细沟槽底部的表面粗糙度Ra和Rz值随着主轴转速的增加先略有增加然后逐渐降低,当主轴转速大于27000r/min 时,Ra和Rz值明显减小。这是由于在微细切削过程中切削力是产生振动的主要激励源,随着主轴转速的增加,刀具的切削速度提高,切削力降低,可以使切削系统的工作频率远离机床的低阶固有频率,从而降低加工表面粗糙度,提高加工表面质量[9]。

3 结论

通过φ 1mm 微铣刀对Al2O3工程陶瓷材料进行高速微铣削表面粗糙度的试验研究,得出如下结论:

(1)由正交试验结果的极差分析及多元线性回归模型的建立得知,在试验条件下对Al2O3工程陶瓷材料加工时,轴向切深对工件表面粗糙度Ra和Rz值影响最大,进给速度次之,主轴转速的影响最小。

(2)试验中以Ra值为评判标准的最优工艺参数是:主轴转速为24000r/min,进给速度为5mm/min,轴向切深为2.5μm;以Rz值为评判标准的最优工艺参数是:主轴转速为33000r/min,进给速度为10mm/min,轴向切深为2.5μm。

(3)高速微铣削Al2O3工程陶瓷材料时,轴向切深的增加会使铣削力幅值波动、刀具磨损,导致工件表面粗糙度增大。进给速度是影响表面粗糙度的重要因素。提高主轴转速可以降低切削力,使切削系统的工作频率远离机床的低阶固有频率,从而降低加工表面粗糙度,提高加工表面质量。

[1]张勤河,张建华,高军. 工程陶瓷材料的应用[J]. 现代技术陶瓷,1998(4):21 -24.

[2]王晓敏. 工程材料学 第1 版[M]. 北京:机械工业出版社,1999.

[3]罗志海,杨润泽. 工程陶瓷加工技术的现状与发展[J].陶瓷,2010(10):7 -10.

[4]黄春峰. 工程陶瓷加工技术的发展与应用[J]. 工具技术,2000(12):3 -6.

[5]弯艳玲,张学蕊,于化东,等. 高速微铣削铝合金表面粗糙度的多指标正交试验研究[J]. 中国机械工程,2013,24(24):3278 -3288.

[6]李洪波,文杰,李红涛. 微铣削表面粗糙度实验研究[J]. 武汉理工大学学报,2010(14):187 -191.

[7]赵岩. 微细铣削工艺基础与实验研究[D]. 哈尔滨:哈尔滨工业大学,2008.

[8]赵云霞,翟春来. 高速铣削残留高度对加工表面粗糙度的影响[J]. 天津职业院校联合学报,2009(5):3 -5.

[9]刘维伟,李锋,姚倡锋,等. GH4169 高速铣削参数对表面粗糙度影响研究[J]. 航空制造技术,2012(12):87 -90,93.

[10]黄逊彬,何宁,李亮,等. 氧化锆陶瓷微细铣削工艺参数实验研究[J]. 工具技术,2011(12):31 -34.

[11]张文祥,韩江,周建峰. 基于正交实验法的工程陶瓷铣削加工参数研究[J]. 机械设计与制造,2013(4):101 -102.