气瓶螺纹接口加工自适应规格系统设计*

2014-06-29杜柳青余永维

杜柳青,余永维

(重庆理工大学 机械工程学院,重庆 400054)

0 引言

车用气瓶采用大直径铬钼钢材料的无缝钢管制造,广泛用于交通、化工等领域气态或液态气体的储存与运输。气瓶开口端需进行内螺纹加工以备后续容器密封,企业现有加工方式是,充分利用现有加工能力,采用改装后的普通卧式车床与铣床进行平端面、车外圆、扩孔、铰孔、锥螺纹加工等工序,加工速度慢(如车削气瓶外圆颈时,由于切削速度、气瓶直径的限制,转速仅为100r/min 左右,影响加工速度和工作精度),表面质量差,自动化程度低。气瓶送料与定位装夹、机床间流转、完工下料均需行车辅助与多名人力,效率低下且准确度低。气瓶具有长度、直径及外形的不同规格,换加工不同规格的工装调整与参数设置费事费力,生产力极低。由于以上原因影响,企业现有加工方式单件生产时间为13~15min,且受人为因素影响环节多,更易延长单件生产时间,严重影响企业效益,而企业出于效益考虑在控制成本的前提下,提出达到每小时50件的生产能力。

由于重力、定位、吊装、形状等因素考虑,气瓶常采用卧式送料及装夹。为提高自动化程度减少机床间流转时间,可考虑采用大型卧式车削加工中心或铣削加工中心,由于无需重复装夹,定位精度高,且一次对刀后加工出的瓶口整体质量一致性好。但单件气瓶吊装与定位装夹、更换气瓶时的行车吊装、更换规格时的工装调整及重新对刀等步序复杂耗时,无法实现大批量生产;车削加工中心更因气瓶惯量大以致工件转速低加工速度慢,与现有加工方式相比效率提高程度有限。采用车削中心加工单件气瓶时间约为8min,铣削中心则约为4min,若需达到50 件/小时的加工能力,需同时采用7 台车削中心或4 台铣削中心,加上工夹具改装费用,设备成本分别约为560 万或400 万,人力成本则均需5 人。企业的经济效益欠佳,设计或采用高效、经济且能自适应气瓶规格的螺纹接口加工设备是企业亟需解决的问题[1-5]。

1 气瓶螺纹接口加工设备总体方案

1.1 气瓶及其螺纹接口

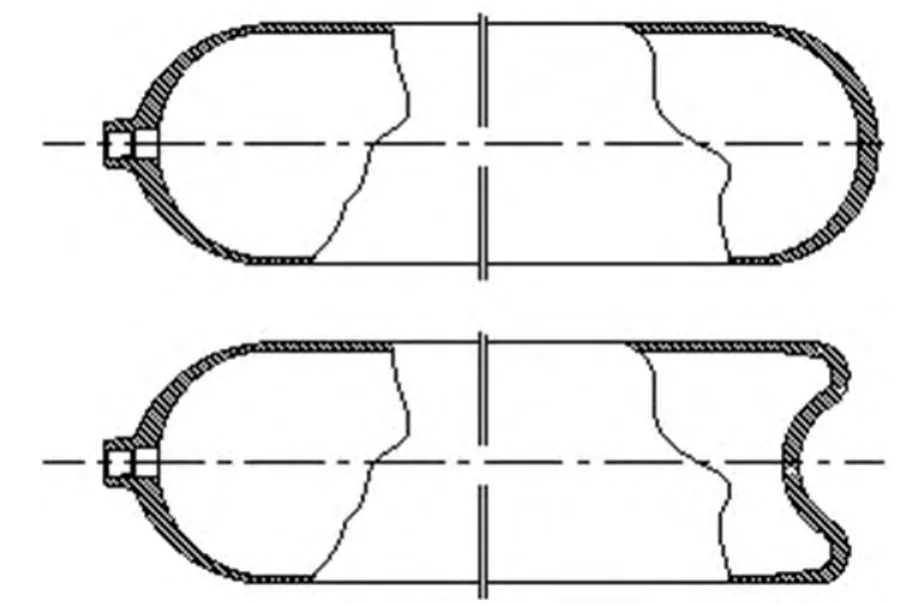

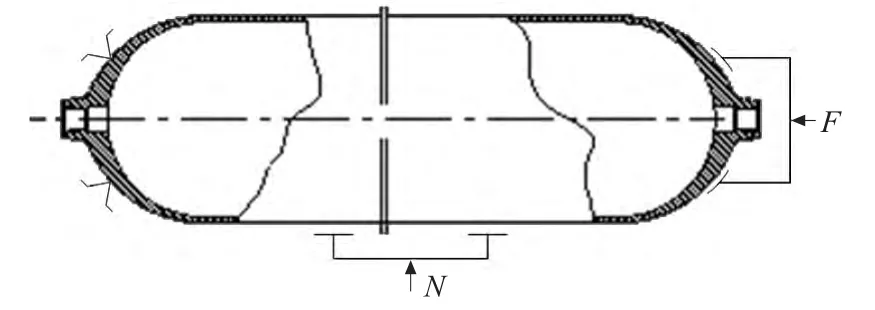

与通用机床上一般回转类零件不同的是,车用气瓶(如图1)存在不同直径(φ 232~φ 406 及φ 219~φ 232mm)、不同长度(800~2100mm)、重量介于50~200 千克的各种规格,其锥螺纹加工要求如图2。

图1 气瓶形状

1.2 气瓶螺纹接口加工组合机床生产线总体方案

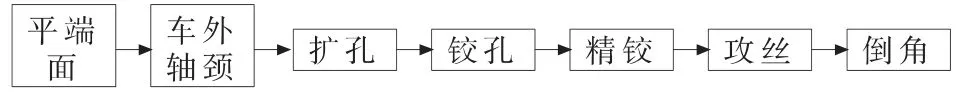

现有加工方式效率低下,主要原因在于:加工设备采用普通车床和铣床改装而成,自动化程度低,加工效率低;气瓶因重量体积原因需采用行车吊装安装及加工后拆装,更是大大降低了加工效率;更换不同长度、直径规格的气瓶对工装的改装调整时间过长,人为因素影响大,效率得不到保证。不同机床上的多次装夹也引入了定位误差及人为因素,影响加工精度和一致性。气瓶螺纹接口现有加工方式其工艺流程如图3。

图3 气瓶加工工艺流程

现有加工方式其完整加工时间为:上料及定位装夹时间、各工序机加工时间之和、卸料及吊装时间、更换规格时调整工装及参数时间。各机床间顺序流转的串行加工方式是效率低下的原因之一,现有各工序以车外轴颈和扩孔时间为最长,均约为0.78min,若能设计多台组合机床组建流水线,以并行方式进行加工,则单件机加工时间为最长机加工工序所需时间,可大大提高加工效率。

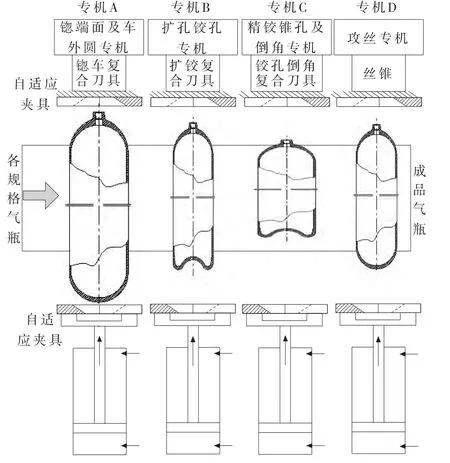

图4 车用螺纹接口总体加工方案

图4 所示为总体加工方案,采用专用机床A、B、C及D 形成流水线加工,并采用刀具旋转、工件静止方式以避免气瓶转动惯量过大转速低影响加工效率和表面精度。专机A 采用锪车组合硬质合金刀具实现锪削端面和车削外圆轴颈,并使锪削端面进给行程出现在车削外圆颈进给行程末端且锪车加工同时结束,进给循环为“快进→一次工进→二次工进→快退”,“一次工进”实现车削外圆轴颈,“二次工进”实现车削外圆轴颈与锪削端面的复合运动;专机B 采用钻铰组合硬质合金刀具实现扩锥孔、铰锥孔,进给循环为“快进→一次工进→二次工进→快退”,“一次工进”与“二次工进”分别实现扩锥孔与铰锥孔进给;专机C 采用精铰锥孔倒角组合硬质合金刀具,进给循环为“快进→工进→快退”;专机D 采用锥螺纹硬质合金丝锥。采用组合刀具制造成本稍高,但生产率高,且能保证加工表面位置精度。

专机A 完成锪车机加工为1.0min,为四工序中最长,即单件机加工时间,也即1.0min 时间内该方案机加工能力为4 件。专机A、专机B、专机C 主轴电机采用三相异步电动机,进给运动由液压滑台实现,控制器采用PLC 实现逻辑信号控制;专机D 攻丝工序采用刚性攻丝,主轴、进给轴均由交流伺服电机驱动,采用“PLC+伺服放大器+伺服电机+编码器+高速计数模块”控制方式实现闭环控制,并实现主轴、进给轴的比例控制以保证攻丝精度[6-8]。

然而,图4 所示加工方案在改变串行加工工序时间为并行加工工序时间的同时,还需解决上料装夹时间、卸料吊装时间、更换规格时调整工装及参数时间等对加工效率的影响。解决问题的关键在于实现自动传送,且自动传送系统必须实现对气瓶直径、长度规格的自适应。

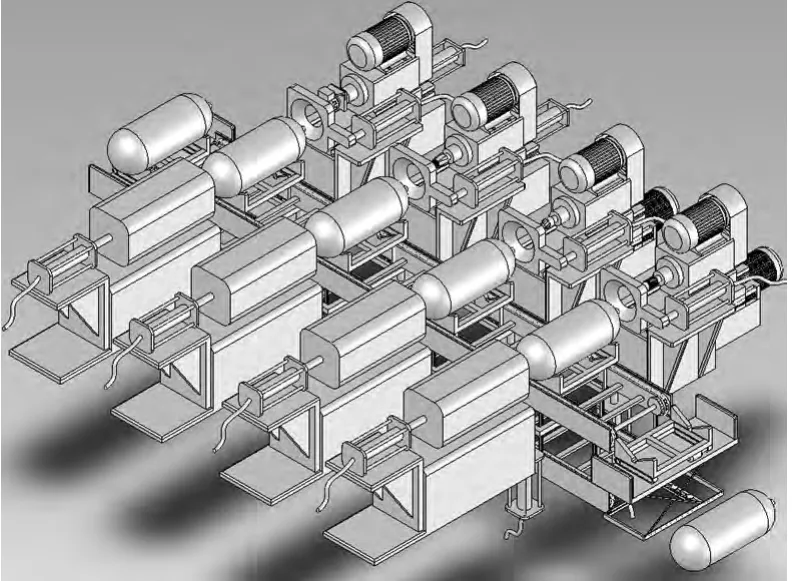

设计图5 所示气瓶螺纹接口加工生产线总体方案,气瓶由行车吊装堆垛于自动输送带起始端,此处人力成本为2 人(设为甲、乙,其中乙为辅助);利用PLC接收接近开关信号,并控制阻挡缸可实现单件传送;采用长V 形块作为随行夹具,保证气瓶稳定传送,同时可实现各规格气瓶轴线与V 型块中心线自动平行找正;成品气瓶堆垛于输送带末端待行车吊送,或使用顶杆顶出堆垛于地面叉车工作位,此处人力成本为2 人(设为丙、丁,其中丁为辅助);输送带为双层,上层输送带承担传送随行夹具及气瓶功能,下层输送带承担返回随行夹具功能;生产线人力成本为4 人(甲、乙、丙、丁,其中乙、丁为机床操作工及检视工,乙、丁岗位可设为1 人)。

图5 气瓶螺纹接口加工生产线总体方案

图5 所示方案设计的自动传送带可避免现有的行车单件吊装现象,只需对吊装堆垛于传送带的气瓶利用接近开关、阻挡缸等元器件进行单件传送即可,从而将气瓶输送时间消耗于机加工时间内,进一步提高加工效率。该方案使工件的定位夹紧与机加工时间部分重合,输送时间与机加时间重合,实际单件完成时间为1.5min,由于是四工位生产线,即1.5min 生产能力为4件,则每小时生产能力为160 件,设备成本约为100万。该方案在保证加工精度要求下,实现气瓶加工能力的大幅提升的关键在于设计的专用液压夹具无需输入气瓶形状、直径、长度规格参数,能对气瓶形状、直径、长度规格自适应,消除了现有加工方式下对气瓶的吊装、定位时间,以及规格改变时的工装调整和参数调整时间,下面对其自适应方法详细介绍。

2 气瓶螺纹接口加工自适应规格夹具

2.1 自适应规格夹具定位方案

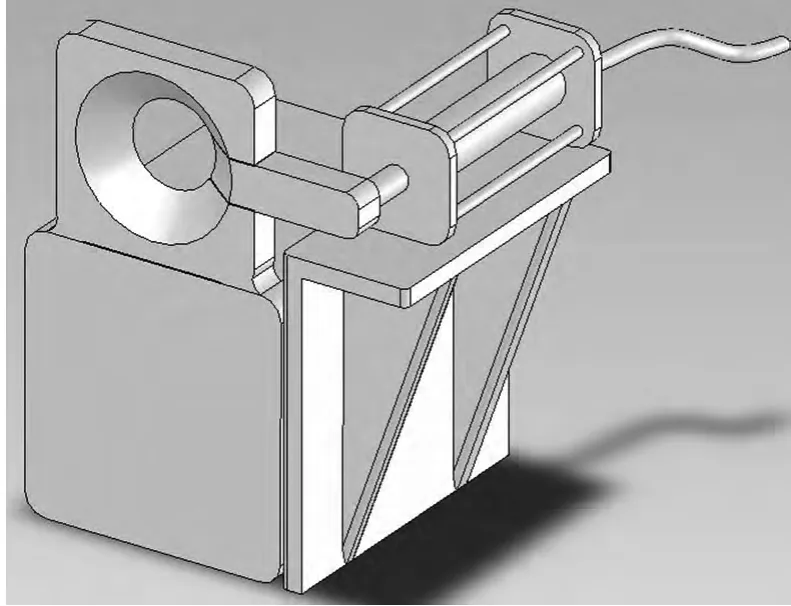

传送带长V 型块随行夹具能实现气瓶轴心与V型块中心的自动平行找正,具有不同直径规格的自适应功能,且后续各工序定位只需获取V 型块信号即可;各取气瓶两端半圆处圆周曲线进行定位,可实现对气瓶轴心线的自动找正,从而对不同规格直径具有自适应功能;以气瓶瓶口端半圆处圆周线为固定端,另一端半圆处圆周线为夹紧受力浮动端,施力夹紧可实现对不同规格长度的自适应,且保证了螺纹口加工端位置精度;采用两个中空锥盘实现取气瓶两端半圆处圆周曲线,可对图1 所示两种气瓶形状自适应;长V 型块中空矩形设计,下方设置提升缸,对气瓶提升至其轴线处于两中空锥盘轴心线附近(刀架端安装一接近开关检测气瓶口中空信号作为提升缸停止提升控制信号),可提高锥盘的定位精度。自适应规格夹具定位方案及锥盘结构分别如图6 和图7 所示。

图6 气瓶自适应规格夹具定位方案

图7 气瓶自适应规格夹具锥盘(单端)结构示意

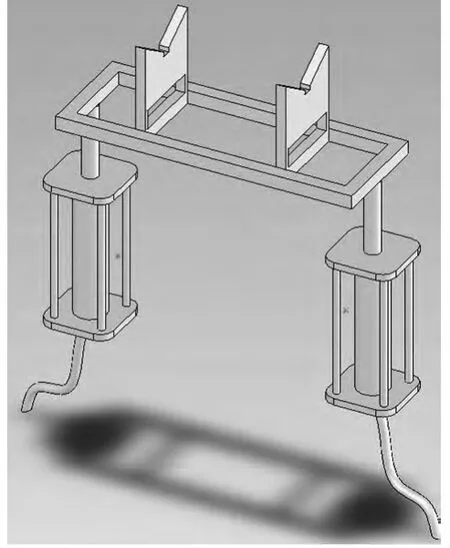

图6 中,N为使气瓶至中空锥盘轴心处提升力,由两只提升缸同步上升下降实现提升下放,提升缸上升到一定位置范围后只起浮动支承作用,不起定位作用,且只需调节两只提升缸的同步V 型块间距为保证最短和最长规格气瓶的重心点范围,即可实现对气瓶长度的自适应支承(结构示意如图8)。图6 中,F为推送夹紧力,提升缸提升到位停止动作后,F作用于锥盘即可实现对不同长度、直径规格的自动定位并夹紧;夹紧过程分快速移动与慢速夹紧两个步骤,控制系统检测到夹紧信号(由液压回路压力继电器发出)后停止夹紧缸的推送并保压,即可实现对不同长度规格的自适应。

图8 同步提升缸结构示意

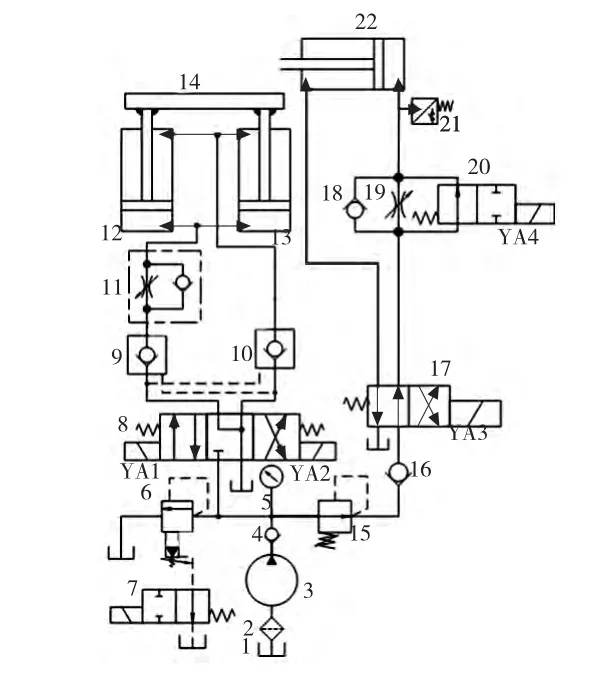

2.2 自适应规格夹具液压系统原理设计

设计气瓶螺纹加工自适应规格夹具液压系统原理如图9。双V 型块安装于提升板14(位置如图8 所示),夹紧锥盘安装于夹紧缸22 活塞端。提升板14 的水平位置由提升缸12、13 同步运动实现,使YA1 得电,提升气瓶至其轴心线处于锥盘轴心线范围(以接近开关检测到气瓶孔口为指令信号),则使缸12、13 处于锁紧状态起浮动支承作用,一方面避免过定位影响加工精度,另一方面为后续定位、夹紧及加工过程提供稳定的支承。然后控制系统发出指令,使夹紧缸22 快速推送双V 型块上的气瓶再慢速夹紧,由压力继电器21 发出夹紧检测信号。加工完毕后缸22 后退使气瓶自动滑落(或夹紧端单侧滑落)于提升块14 上的双V 型块,使YA2 得电,则缸12 与缸13 同步退回原位,气瓶回落至传送带长V 型块随行夹具,传送进入下一工序。

图9 自适应夹具液压原理设计

3 结论

气瓶螺纹接口加工设备因气瓶具有形状、直径、长度的不同规格,使企业的生产方式自动化程度低,效率难以提高,设计的组合机床生产线方案能实现对气瓶不同规格的自适应,无需调节工装与参数,定位与夹紧可靠,设计的自适应夹具对回转类多规格零件具有普遍实用性,工程应用价值高。

[1]吴慧萍,李前明.立式单面四工位扩铰缸体挺柱孔组合机床[J].组合机床与自动化加工技术,2013(6):119-123.

[2]高桂华.精铣缸体前后端面组合机床设计[J].组合机床与自动化加工技术,2011(10):109 -112.

[3]卫道柱,杨沁,桂贵生.双面二工位铣钻组合机床控制系统设计[J].组合机床与自动化加工技术,2012(11):57-60,63.

[4]苗晓鹏,程建安.薄壁长筒零件深孔镗削工艺与数控组合机床设计[J]. 组合机床与自动化加工技术,2013(5):117 -119.

[5]苗晓鹏,马江虎,苏华礼.差速器壳十字轴孔四面双工位鲇镗组合机床设计[J]. 组合机床与自动化加工技术,2012(12):102 -104.

[6]余永维,殷国富,殷鹰,等. 焊缝缺陷X 射线图像微弱信号识别方法[J]. 计算机集成制造系统,2013,19(10):2557 -2561.

[7]余永维,殷国富,蒋红海,等.磁瓦表面图像的自适应形态学滤波缺陷提取方法[J]. 计算机辅助设计与图形学学报,2012,24(3):351 -356.

[8]岳士超,张承瑞,胡天亮,等.停车设备型材组合机床控制系统的设计与实现[J]. 组合机床与自动化加工技术,2012(8):147 -50,54.

[9]彭小敢. 精铣顶面、精镗缸孔DKM042 组合机床的研制[J].制造技术与机床,2013(7):49 -51.

[10]张秀艳,代小军.柴油机气缸体双面钻孔组合机床夹具及控制系统设计[J].组合机床与自动化加工技术,2014(2):144 -146.