龙门式微铣削机床的结构设计及分析*

2014-06-29李晓舟许金凯

李晓舟,郑 艳,许金凯

(长春理工大学,机电工程学院,长春 130022)

0 引言

微小零部件的应用越来越广泛,在航空航天,生物医学以及高科技电子产品等方面也有广阔的应用前景,因此微细加工备受关注。随着经济的发展,对机床的加工性能和加工效率的要求更高。自从1970 年Dutta[1]等人提出了微型机床的概念以来,各国科研人员以及院校相继展开了对微加工工艺及微机床的研究,并且取得了显著的成绩。在微细加工技术领域中,微铣受到研究人员的青睐,进而微铣削机床的研发及微铣削工艺的研究也格外受到重视。本文自主设计一台龙门式微铣削机床,并且进行有限元分析。

1 机床的总体设计

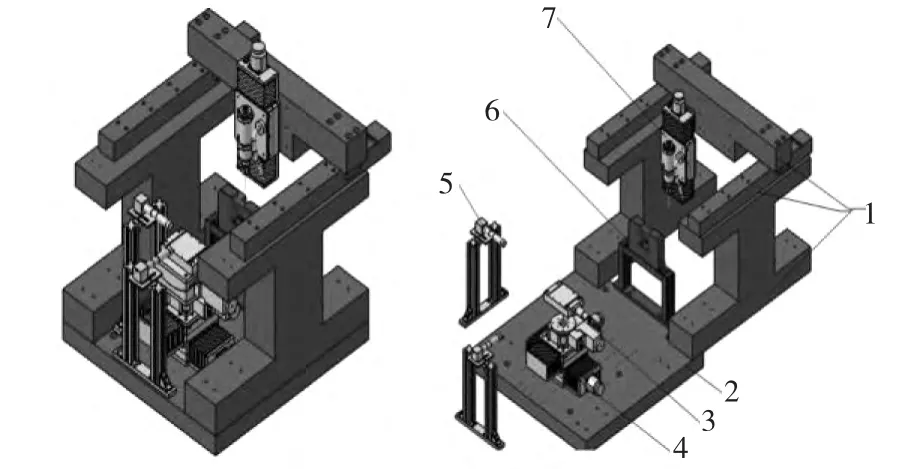

微铣削机床的设计要求:整体尺寸为600mm ×600mm × 550mm,X轴、Y轴和Z轴的进给行程为±30mm,定位精度小于5μm,重复定位精度小于1μm,主轴回转精度小于1μm,实现全闭环控制。根据上述要求设计,整个机床分为龙门结构、进给工作滑台、主轴系统、切削力测试系统、激光式对刀仪、CCD 摄像、切削液供给系统以及软件控制部分,整体机床布置图如图1 所示。

龙门结构:横梁和立柱之间由KK 模组联接,立柱固定,横梁在KK 模组的带动下往复移动。加工范围增大、空间较开阔、降低生产中产生的震动,保证了加工的尺寸精度。并且整个龙门结构的材料选择大理石材料,阻尼特性是铸铁的10 倍,减振效果、热稳定性比铸铁明显提高,所以确保了表面质量最佳和切削效率最大化。

进给工作台:包括X、Y、Z轴直线进给滑台和360°旋转进给滑台,可以实现复杂曲面的三维加工。直线滑台的行程为±30mm,定位精度5μm;旋转滑台的定位精度0.025°。XY滑台水平布置,旋转滑台布置在XY滑台之上;Z轴滑台固定在龙门结构的横梁处,垂直于XY水平滑台,并且可以沿着X方向移动,增加了加工范围。每个进给滑台配有一个分辨率为0.1μm光栅,作为检测和反馈装置,达到设计要求精度和实现闭环控制。

主轴系统:主轴通过夹具固定在Z轴滑台上,外径30mm、最高旋转速度60000r/min、回转精度1μm 以内。

切削力测试系统:放置在旋转台之上,切削力采集系统利用Kistler 测力仪对微细铣削切削力进行检测,作为控制切削力的依据。

CCD 摄像:实时观测加工情况以及辅助对刀,便于及时发现加工中出现的问题。

激光式对刀仪:高端性刀具测量系统,对刀具进行非接触式的精密自动测量,轻松实现刀具长度、直径、磨损、破损等的实时自动测量。测量精度可达0.2μm。

图1 龙门式微铣削机床

总体的设计实现了多轴多功能的全闭环微铣削系统,集加工和检测于一体。精密滑台与光栅的配合使用,能够实现设计精度的要求;龙门结构的应用,使加工空间开阔,抗震性好;激光式对刀仪和CCD 摄像头的加入,能够精准的实现对刀和切削过程的实时观测,便于及时处理问题,提高加工效率。本文只是介绍结构设计部分,而软件控制部分由以后试制、装配完成之后决定。

2 结构分析

2.1 载荷计算

整体的载荷包括床身、模块的重力以及加工过程中的切削力。

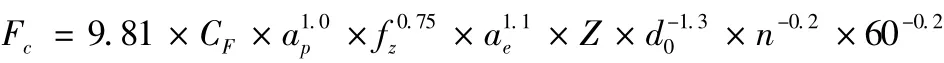

微铣削机床的切削力为铣削力,刀具材料以硬质合金为例,铣削力的计算经验公式为[2-3]:

式中:Fc—圆周切削分力、CF—刀具磨损系数、ap—铣削深度、Z—铣刀齿数、fz—每齿进给量、ae—铣削宽度、d0—铣刀直径、n—转速。

各铣削参数:CF= 825、ap= 0.1mm、Z= 2、fz=0.1mm、ae=0.05mm、d0=4mm、n=10000r/min,将以上参数代入铣削力的计算公式,可求圆周切向力Fc=1.937N,将铣削力分解为进给力Ff= 0.9Fc=1.7433N,径向力Fe=0.35Fc=0.678N,垂直进给力Fv=0.55Fc=1.065N。

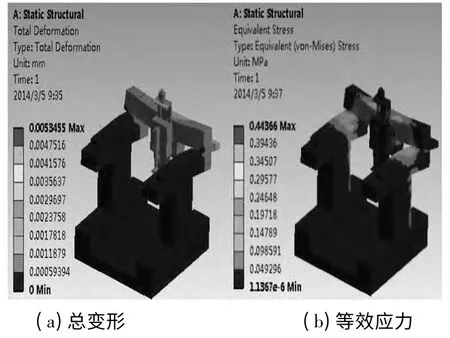

2.2 静力学分析

龙门结构是龙门式机床的主要支撑结构,龙门的刚度也是设计中主要考虑的问题。为了使建立的分析模型更加接近实际情况,所以对龙门结构和主轴系统进行整体的静力学分析。分析结果如图2 所示,整体床身的变形达到5μm,而等效的最大应力为0.444MPa。显然最大变形过大,不符合设计标准。

图2 龙门的静力学分析图

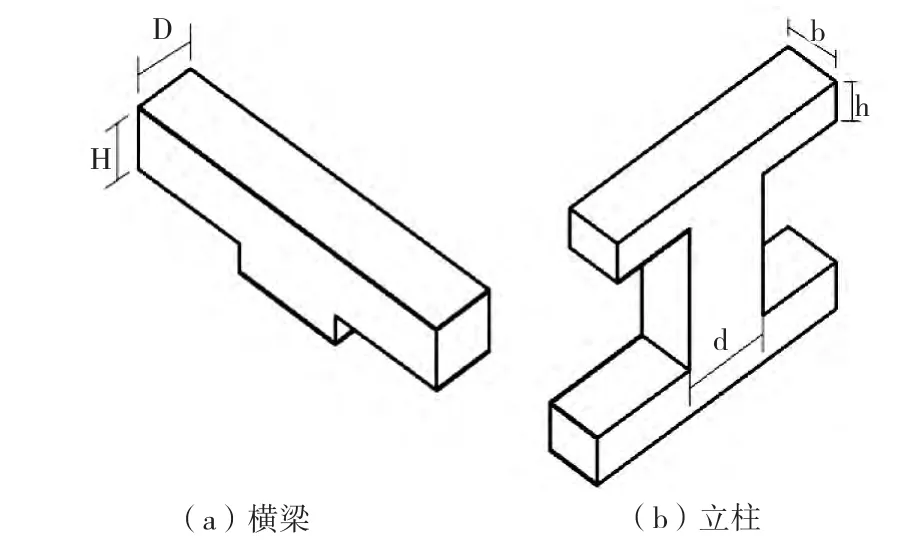

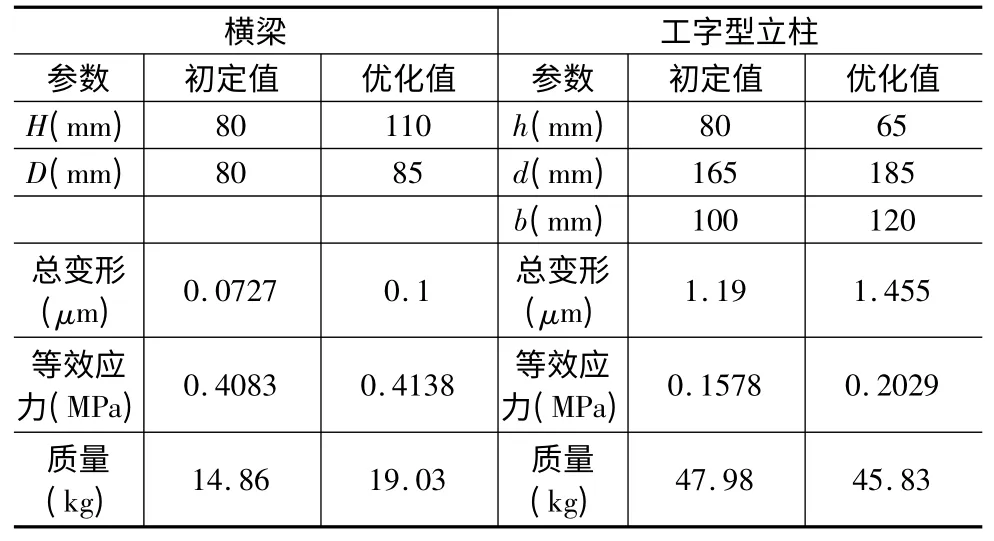

由分析可知,横梁与工字型立柱是薄弱环节。在保证刚度的前提下,提高承载能力,也尽量减小质量。应用ANSYS 中的曲面响应模块对横梁和工字型立柱进行优化,寻求响应点。图3a 为横梁的三维简化模型图,以H、D为输入变量,以总变形量、最大等效应力和质量为优化目标参数。根据整体的设计指标,取80mm≤H≤140mm,70mm≤D≤100mm。图3b 为工字型立柱的三维简化模型图,以h、b、d为输入变量,以总变形量、等效应力和质量为优化目标参数,取50mm≤h≤80mm,100mm≤b≤140mm,165mm≤d≤205mm。优化前后的参数对比如表1 所示。

图3 三维简化图

表1 横梁和立柱优化的参数对照表

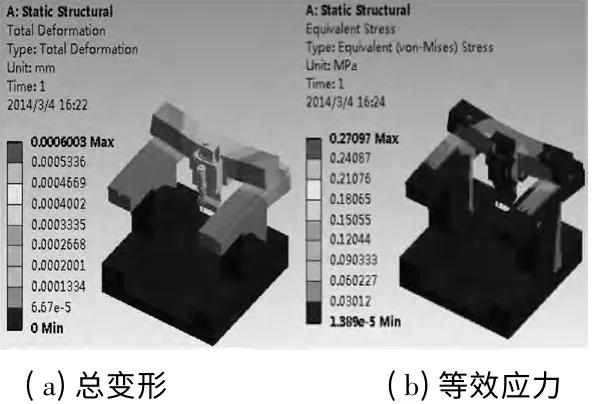

横梁的优化结果:质量增加了27%,总变形量增加0.007μm,等效应力减少了0.014MPa;立柱的优化结果:质量减少4.4%,总变形增加了0.265μm,等效应力减少了0.045MPa。横梁的质量增加与立柱的质量减少进行互补。完成横梁和工字型立柱的优化之后,对龙门结构进行静力学结构分析,分析结果如图4 所示。总变形减少到0.6μm,最大等效应力也减少到0.271MPa。虽然整体质量有所增加,但是在静力学结构分析中,整体龙门的静态结构特性良好。

图4 优化后龙门的静力结构学分析图

2.3 动力学结构分析

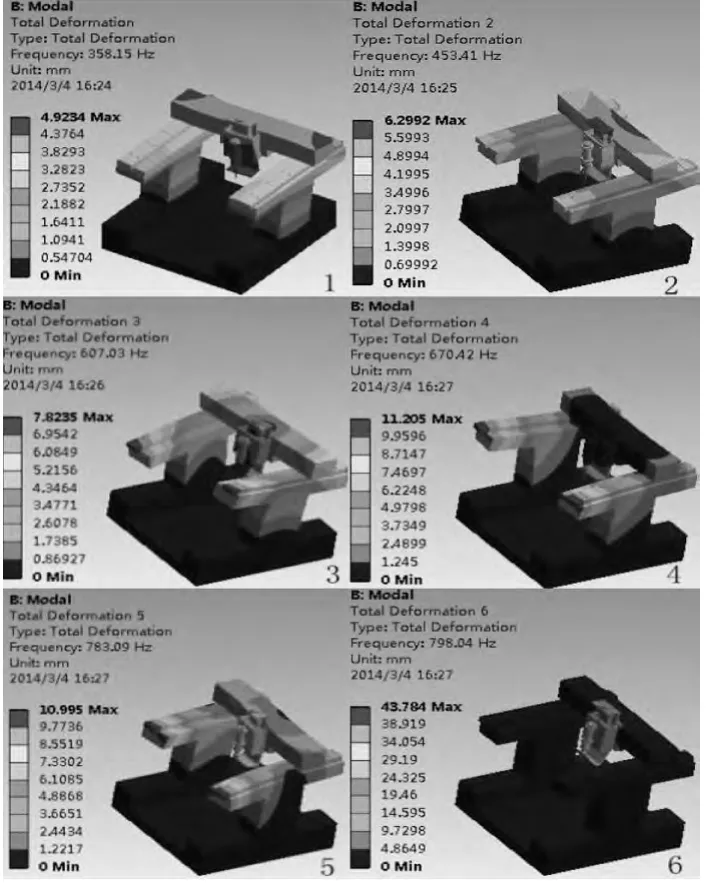

振动模态是弹性结构固有的、整体的特性。通过模态分析能够得到结构的固有频率和振型,进而合理的设定主轴的转速,避免共振。这里只介绍前六阶频率,模态分析结果如图5、表2 所示。

图5 龙门模态分析图

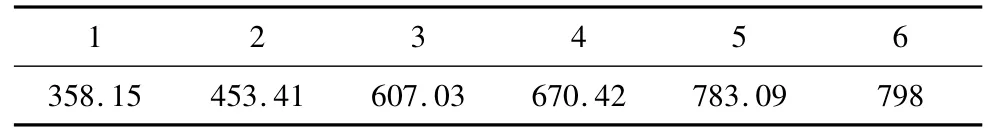

表2 龙门结构前六阶的频率/Hz

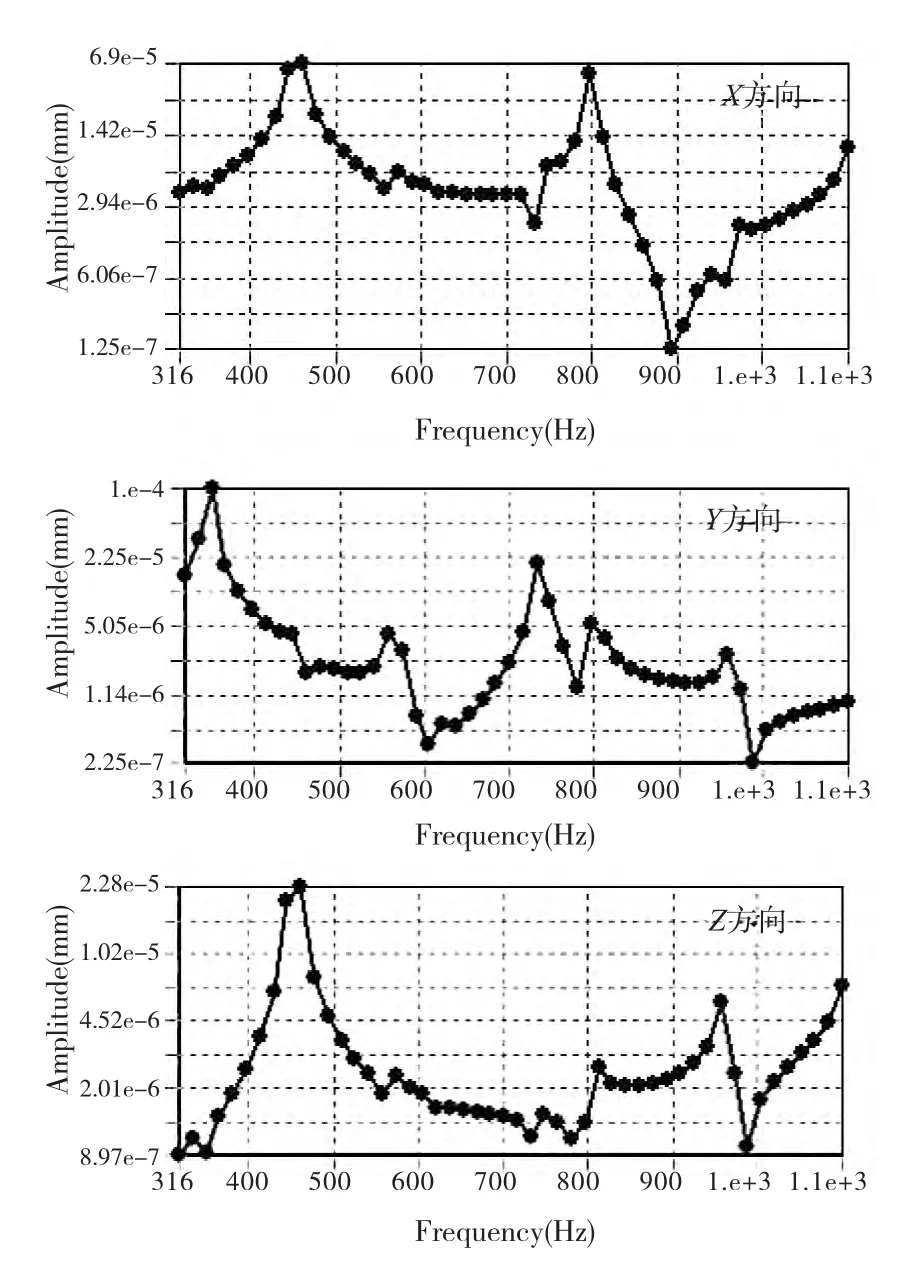

根据模态分析可知,前五阶振型均为龙门结构的立柱出现摆动现象,而第六阶振型出现在Z轴滑台。但是实际加工时横梁处于立柱中间部分,立柱中间的承载能力较大,会减少立柱的变形量。由于分析软件的局限性只得到前六阶的频率,而根据主轴的转速预估的最高载荷频率是1000Hz,所以进一步对龙门结构进行谐响应分析,更加准确的分析机床的动态特性。载荷的加载如2.1 小节所介绍的铣削力经验公式,设置频率区间为300~1100Hz,载荷步为50 步。图6 所示为横梁上端面在三个方向的变形情况。峰值出现在460Hz 附近,X方向的位移量为0.069μm,Z方向的位移为0.023μm。所以整个系统在36000rpm~60000rpm可实现稳定的高速切削,总的来说优化后龙门的动静态特性显著提高。

图6 龙门谐响应分析图

3 总结

本文设计一台龙门式微铣削机床,铣削单元采用立式结构,集加工和检测于一体。运用ANSYS 对龙门结构进行静态和动态结构分析,并且优化薄弱的环节,提高龙门整体的结构特性和动态特性,进而可实现高速微铣削加工;通过模态分析和谐响应分析,得到龙门结构的前六阶频率和振型,并且确定共振点,在实际加工中可以合理的设置转速。从设计、分析到优化,完成了整体机床的设计过程,为以后的切削理论分析和加工提供实验平台。

[1]K Dutta,P Dev,P Dewilde ,etal . Integrated micromotor Concepts[J]. Proc. ICMCST. Aug18 -21,1970:36 -37.

[2]王利军,贾振元,卢晓红,等.立式微型数控铣床整机结构的有限元分析[J]. 组合机床与自动化加工技术,2009(12):12 -16.

[3]季彬彬,张森,杨玉萍,等. GMF3022 龙门加工中心横梁的模态及谐响应分析[J]. 组合机床与自动化加工技术,2013(10):36 -38.

[4]冯英达.龙门式多轴联动加工系统结构设计与实验研究[D].长春:长春理工大学,2012.

[5]金成哲,朱茂霞,刘景全.多轴联动数控微细车铣机床设计与仿真[J].工具技术,2012,46(3):25 -27.

[6]李初晔,王海涛,冯长征,等.高速数控龙门铣床有限元分析[J].制造技术与机床,2013(2):75 -79.

[7]邢立峰. 微细铣削加工机床设计与关键部件仿真分析[D].长春:吉林大学,2011.

[8]王艳辉,伍建国,缪建成.精密机床床身结构参数的优化设计[J].机械设计与研究,2003,19(6):53 -54.

[9]王学林,徐岷,胡于进. 机床模态特性的有限元分析[J].机床与液压,2005(2):48 -49.

[10]徐燕申. 机械动态设计[M]. 北京:机械工业出版社,1992.