基于GMA 再生型车削颤振抑制系统实验研究*

2014-06-29陈成

陈 成

(无锡科技职业学院 中德机电学院,江苏 无锡 214028)

0 引言

切削颤振是金属切削过程中刀具与工件之间产生的一种十分强烈的相对振动,是一种非常复杂且十分有害的机械振动。颤振容易引发强烈尖锐噪音,使人心情烦躁,车间噪声污染严重,还会破坏刀具,引发机床明显振动,大大降低机床与刀具使用寿命,过度的颤振甚至会威胁现场人员人身安全。颤振切削后工件表面留下清晰振痕,严重影响工件表面精度和产品性能,增加产品的报废率,因此研究如何有效抑制颤振发生,在生产加工中有着比较重要的实际意义。

国内外在抑制颤振方面做了大量研究,如:Virginia 大学Pratt 建立一种基于传感器和制动器的有效振动检测和控制系统分析钻削颤振;Columbia 大学Altintas.Y 开发一种以开放结构传感器焊成的智能控制器进行振动控制;Jordan 大学Hamdan. M 研究了刀具的集合形状因素对颤振的影响;Martinez 采用压电式制动器对精密加工进行振动控制研究;Segalman 提出基于机床周期性改变阻抗理论的缓和控制颤振方法。国内华中科技大学杨叔子研究采用模式向量的颤振识别和利用时序的颤振预报;吉林工业大学曲兴田借助特征参数Pa 研究颤振预报;同校的于骏一采用振动波形不规则系数θ 及利用加速度响应与动态切削力之间信号相关系数预报颤振;西安交通大学董卫平通过振动加速度和动态切削力信号相关系数预报颤振;同校的李庚新采用“零间距法”判别颤振的发生,这些研究在某种程度上都取得了一定的成效[1]。

虽然目前颤振控制方法较多,但均有一定局限性,有些甚至只是得出理论结论,大都很难运用于实际,因此提出一种安全可靠、简单易行的颤振抑制方法十分有必要。本文拟采用基于超磁致伸缩致动器(GMA)为执行元件的颤振抑制系统来控制切削颤振,阐述其稳定性,并通过实验验证颤振抑制的可行性。

1 切削颤振产生机理

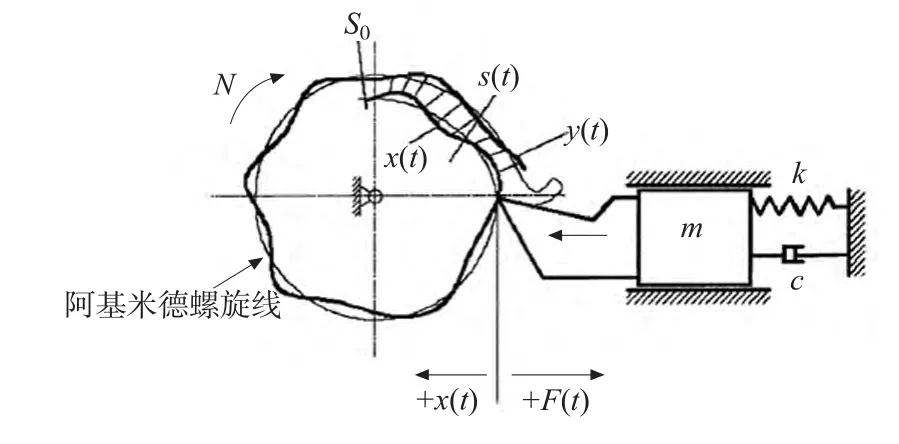

颤振是一个十分复杂的振动过程,目前国际国内关于切削颤振产生机理的观点较多,其中再生型颤振被认为是颤振产生机理中最直接、最主要的激振机制。假设把机床结构简化为一单自由度系统,切削运动由工件的自转N与刀具沿工件径向的进给S0组成,S0在数量上又等于平均切削厚度;F(t)是作用在刀具上的切削力;x(t)为机床结构的变形量,等于刀具对于工件在水平方向的振动位移,由此可以建立再生型颤振物理模型如图1 所示。

图1 再生型颤振系统动力学模型

理想切削状态下刀刃相对于工件运动轨迹为阿基米德螺旋线(图1),此时工件表面厚度S0的一层金属被平稳均匀切下,切削力F0为一恒量,因此作用在机床结构上引起的振动变形X0也同样为一恒量,反之X0又保证了切削厚度S0恒定不变,S0的恒定不变确保了切削力F0的恒定不变,理想情况下此切削过程就可以一直持续平稳进行下去。但实际切削时总会存在各种各样的阻扰,假设在切削中刀刃突然碰到工件材料中某一硬质点的干扰,切削力将瞬时获得一动态增量ΔF(t),而ΔF(t)引起振动变形x(t),x(t)又使瞬时切削厚度发生了Δs(t)的变化,立即引起切削力二次变化ΔF'(t)。工件转动1 转,切削力动态增量会增加,即ΔF'(t)>ΔF(t),同理工件再转动1 转后,ΔF″(t)>ΔF'(t)>ΔF(t)……如此循环往复,切削力增量ΔF(t)及振动变形x(t)不断变化上升,越往后越激烈,最终形成强烈的自激振动,即再生型颤振。

根据图1,可将运动方程写成

式中:m表示机床结构失稳模态的模态质量;c表示模态阻尼;K表示模态刚度。

若切削厚度动态变化量Δs(t)较小,则ΔF(t)可表示为

式中ΔF(t)表示切削力动态增量(N);b表示切削宽度(mm),即式(1)中工件厚度(垂直于图1 面);Kd表示切削力的切削厚度系数(N/mm2),即单位“bΔs(t)”下的切削力值。

2 微位移刀架和车削颤振抑制实验

磁致伸缩材料具备磁致伸缩效应功能,它可以在变化磁场作用下实现尺寸和体积发生相应改变的磁(电)能—机械能转换,其饱和磁致伸缩系数λs一般为10-6数量级。超磁致伸缩致动器(Giant Magnetostrictive Actuator,简称GMA)是利用稀土—铁超磁致伸缩材料在外加磁场作用下形状或体积发生变化这一特性,实现电磁能向机械能转换的一种新型转换器,它的特点是应变大、推进力大、快速响应和无老化、无极化等,其饱和磁致伸缩系数λs一般大于30 ×10-6。

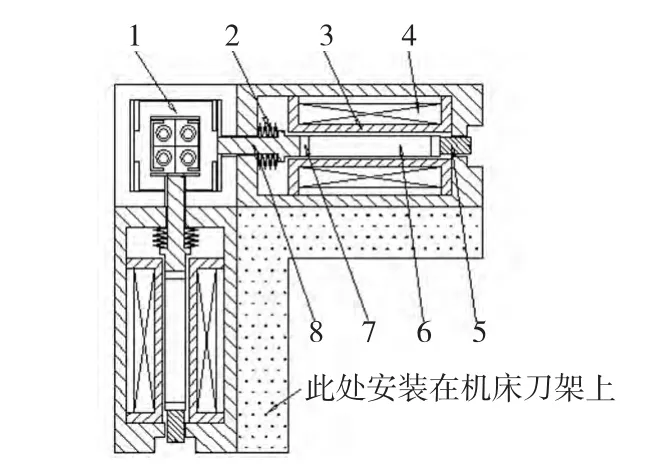

实验系统采用基于超磁致伸缩致动器为执行元件的微位移刀架,结构如图2 所示。超磁致伸缩棒处在激励线圈和偏置线圈产生的磁场中。当激励线圈通入变化电流时,由于发生电磁感应效应,线圈将产生变化磁场,在磁致伸缩效应的作用下,超磁致伸缩棒就会发生伸缩变形,进而长度发生变化,推动输出顶杆移动。

图2 微位移刀架结构图

本车削颤振抑制实验主要测试车削加工时的振动情况,利用江苏联能电子技术有限公司生产的CA-YD-107 压电式加速度传感器收集刀具切削时的各种振动信号,经电荷放大器AZ408-A 放大后,用数据采集仪AZ308R 采集,最后采用南京安正软件公司生产Ad-Cras 数据采集软件对采集的振动信号进行记录和分析,判定切削颤振的发生。切削颤振的控制是在判定颤振发生时,通过功率放大器对微位移刀架施加振动激振信号,当超磁致伸缩致动器(GMA)发生微位移变化时实现振动切削,从而抑制颤振的发生,如图3 所示。

图3 车削颤振抑制系统工作原理图

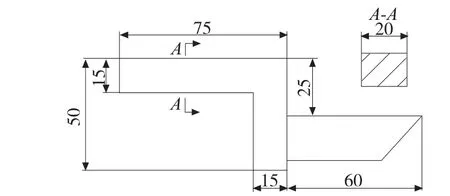

实验用机床型号为济南第一机床厂生产的616A-1 型精密车床,刀具材料选用YT15,车刀焊接在自制刀杆(如图4)上,车削时通过螺栓联接固定在微位移刀架上,刀具几何参数如表1 所示:

图4 自制刀杆示意图

表1 刀具几何参数

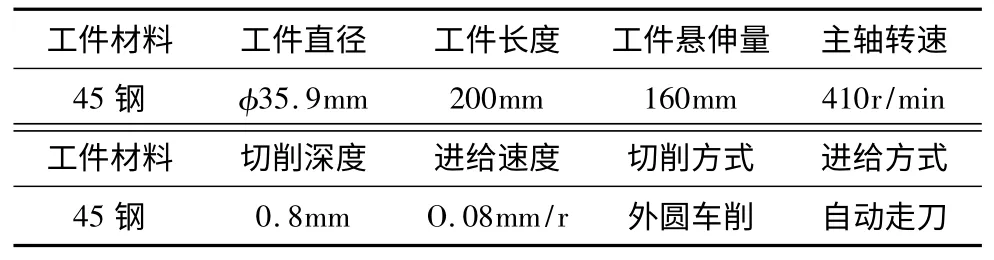

实验时自制刀杆和以超磁致伸缩致动器为执行元件的微位移刀架相连,固定安装于机床刀架上(如图5),实验中为使测量信号不受其它因素干扰,应使系统接地。经过反复多次试验,发现采用较长悬伸量的工件,更容易诱发颤振现象,以方便验证实验的进行。实验条件参数如下表2 所示:

表2 实验条件参数

图5 GMA 微位移振动切削刀架机床安装示意图

(1)切削颤振实验

观察实验现象如下:实验过程中机床发出强烈刺耳的尖叫噪音,刀具产生明显振动,车床小刀架有后退现象,工件表面出现明显规则的条纹状等距振痕(如图6),测量得到此时的表面粗糙度值和压电式加速度传感器输入电压值较大(见表3),说明发生切削颤振后,工件表面质量较差,振动现象剧烈。

图6 颤振工件表面振痕

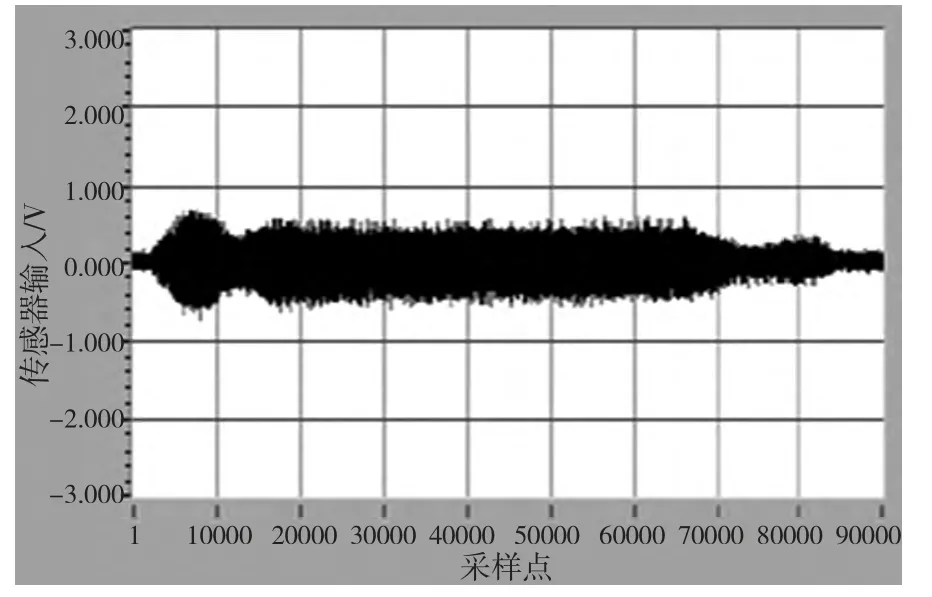

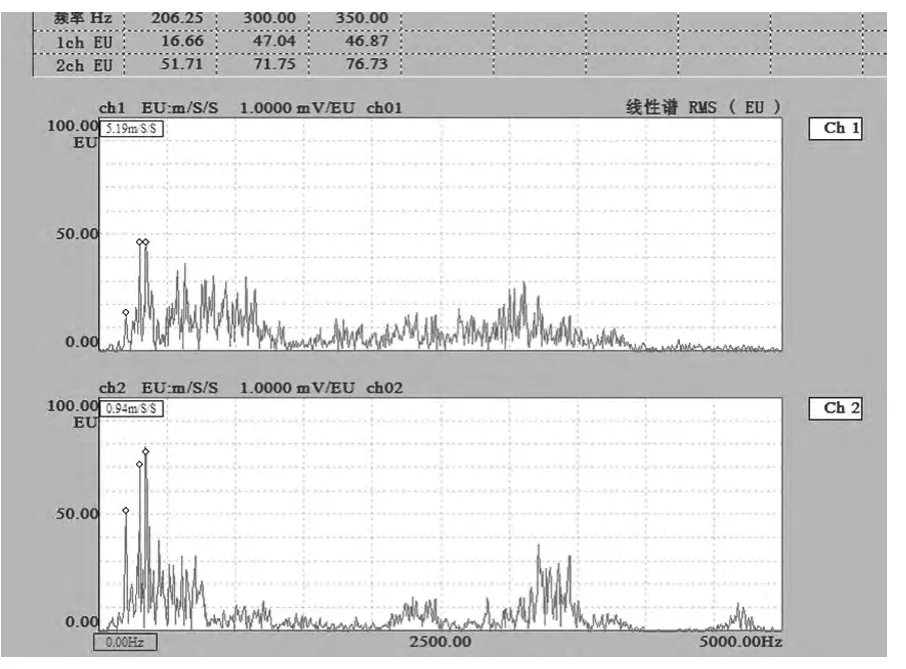

从时域图(如图7)上可以看出,在系统进入颤振时,振动加速度的振幅增大,在颤振稳定时达到最大,表明振动能量在不断积累增大。从频谱图(如图8)上可以看出,在颤振急剧增长以后,靠近机床某个失稳模态的固有频率附近的振动立即上升,信号的主频带会向低频段移动,占据了主要地位,并出现了颤振的四个频 率,分 别 是 306. 25Hz、612. 50Hz、918. 75Hz、1225.00Hz。分析这些频率可以发现,高频部分的频率都是以306.25Hz 为基频的倍频成分,因此可以认为该机床的切削颤振频率为306.25Hz。结合实验出现的现象和对振痕的观察分析,表明在这样的切削状态下,系统已完全进入颤振状态。

图7 切削颤振时域图

图8 切削颤振频谱图

(2)颤振抑制实验

发生颤振后,整个系统进入一种相对稳定状态,当前情况下,对微位移振动切削刀架在吃刀方向和进给方向上(如图5 所示)施加不同振幅和频率的振动信号,观察系统的振动情况。

图9 施加振动信号后时域图

图10 施加振动信号后频谱图

在进行多次施加不同频率和振幅的振动信号试验尝试后,发现当给吃刀和进给两个方向上施加频率120Hz,振幅40pm 的振动信号时,实验过程中强烈的尖锐噪声消失,观察工件表面振痕,颤振时工件表面留下了规则的条纹状等距振痕(如图6)。施加振动信号后条纹状振痕消失,留下相对比较平滑的工件表面,测量得此时表面粗糙度值有明显下降,说明工件表面质量有明显提升;同时刀具与工件之间振动减小,压电式加速度传感器输入电压值有明显下降,说明切削振动现象有显著改善;从时域图(如图9)上看:振动加速度的幅值也逐渐变小;从频谱图(如图10)上看EU 值下降,高频信号部分呈现发散趋势,原本集中在高频部分的频率及其倍频成分的比重逐渐减小,并向平稳切削时的各个频段上趋于分散,低频信号部分比重逐渐增加。实验系统由原先的颤振状态逐渐过渡到一个相对平稳状态。测量并记录下切削颤振时和颤振抑制后两实验的表面粗糙度值和压电式加速度传感器输入电压值,如表3 所示:

表3 切削颤振和颤振抑制两种情况下实验数据比较

综合比较切削颤振时和颤振抑制后的实验现象、表面粗糙度值和加速度传感器输入电压值,分析两实验在时域及频域信号上的差异,所有实验数据表明:通过对基于超磁致伸缩微致动器(GMA)微位移振动切削刀架施加一定的振动信号后,切削颤振已被较好的抑制。

3 结论

通过分析再生型颤振产生的机理,建立再生型颤振和以超磁致伸缩致动器(GMA)为执行元件的颤振抑制系统两者动力学模型,开发了基于GMA 的车削颤振抑制实验系统,利用该系统在车床上进行车削振动实验研究。通过观察对比分析切削颤振时和颤振抑制后两实验现象与数据结果,得出结论如下:采用基于超磁致伸缩致动器(GMA)为执行元件的微位移颤振抑制系统可以有效的抑制切削颤振,该颤振抑制系统安全可靠、简单易行,可以较好的运用于生产实践,具有一定的指导意义。

[1]马魏. 复合进给技术环境下振动切削及颤振抑制研究[D].南京:东南大学,2008.

[2]梁岩里,王凯,杨三强,等.薄壁件铣削加工颤振控制研究[J].组合机床与自动化加工技术,2012(4):28 -31.

[3]胡耀斌,江涌涛,张春良,等.基于支持向量回归的切削颤振状态趋势预测的研究[J]. 组合机床与自动化加工技术,2006(3):42 -46.

[4]贺文海.数控车床受迫振动特性仿真分析[J].组合机床与自动化加工技术,2007(8):68 -70.

[5]袁伟军. 铣削加工过程稳定性计算机仿真及试验研究[D].北京:北京工业大学,2003.