高速滚动直线导轨副综合性能测试试验台的研发*

2014-06-29赵佳佳宋现春姜洪奎陈明缘荣伯松

赵佳佳,宋现春,姜洪奎,陈明缘,荣伯松,杜 伟

(1.山东建筑大学 机电工程学院,济南 250101;2. 山东博特精工股份有限公司,山东 济宁272071)

0 引言

随着装备制造业的发展,数控机床及机电一体化系统正在向高精度、高速度、高可靠性及智能化、数字化方向发展[1]。作为数控机床的关键功能部件,滚动直线导轨副的优劣直接影响着数控机床的寿命及加工工件的精度[2]。高性能的数控机床离不开高性能的功能部件,先进的功能部件需要有超前的检测设备[3]。目前基于国内对滚动直线导轨副性能指标的检测还不够完善,检测设备还不够成熟,使理论研究和实践应用均受到限制[4]。针对此种现状,结合前人的研究成果开发了一套完善的滚动直线导轨副综合性能试验台,可对滚动直线导轨副综合性能参数(运动精度、摩擦力、速度、加速度、温升及噪声)进行检测分析,为开发新产品,提高产品质量提供试验依据。

1 试验台总体方案

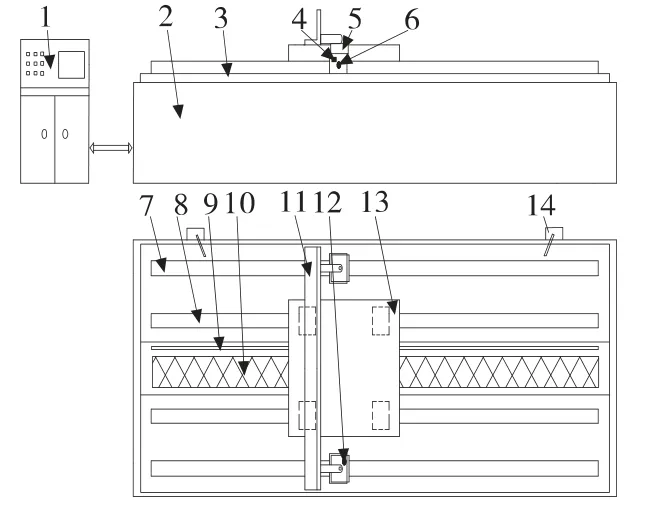

滚动直线导轨副测试试验台基本原理是在借助直线电机牵引下对试验导轨进行模拟跑和,得到模拟工况下滚动直线导轨副的综合性能参数。主要由机械试验台、运动控制系统、参数测量系统、计算机软件系统四部分组成。其中,试验台的结构简图如图1 所示,本试验台能测量滚动直线导轨的最大安装长度为6000mm,实际测试长度小于4500mm,测量时工作台移动速度可达150m/min;运动控制系统采用高分辨率单轴数控系统,可靠性高,易于维护;性能参数测量系统完成各个传感器的连接和配置,达到滚动直线导轨副综合性能参数的准确测量;计算机软件由Visual Basic 6.0 开发,可实现试验台各传感器的调试及滚动直线导轨副综合性能参数动态监测。

图1 试验台的结构简图

2 测控系统设计

2.1 测控机构运动原理

该试验台由直线电机驱动,同时试验两副导轨。直线电机动子安装于滑台底部,滑台由直线电机驱动,在高速静音导轨上做往返运动;被测试验导轨的滑块上安装称重传感器,通过联接板与移动滑台浮动联接,实时测量和记录移动滑块的综合性能信息。

2.2 硬件构成及关键参数测量设计

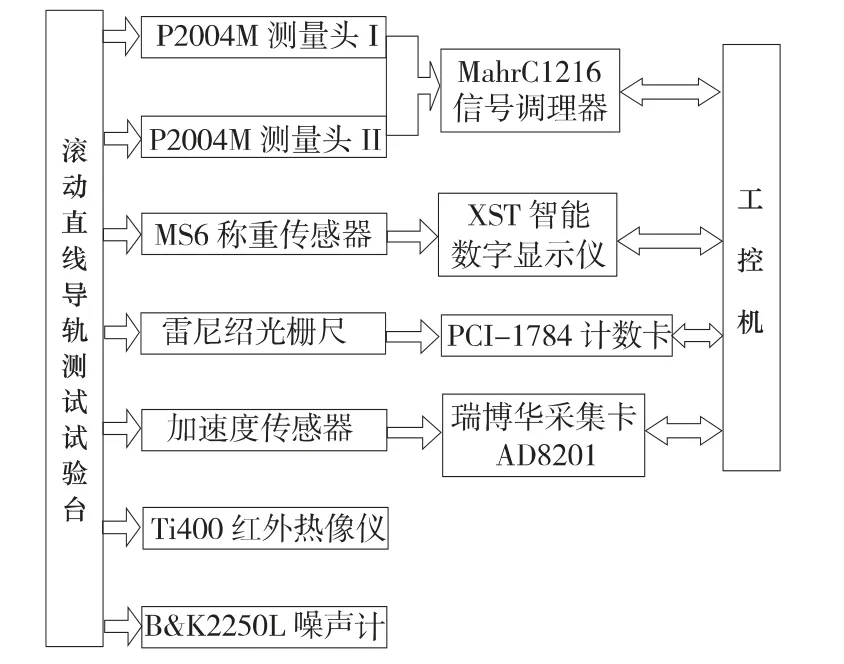

测试试验台硬件整体结构如图2 所示,主要由工控机、数据采集卡、传感器、仪表显示器、数控系统等组成,工控机负责整个系统的测控工作,除了完成直线导轨副数据的显示、处理、分析及保存,还要完成单轴数控系统的控制工作。硬件测控系统是试验台的关键装置,其性能直接影响直线导轨副的参数测量结果[5]。直线导轨副关键参数测量原理如下:

(1)运动精度:Mahr P2004M 双测量头分别通过磁力表座安装于被测量滑块的顶面和侧面,调节MahrC1216 为电感模式,该模式下Mahr 显示屏上可同时显示两个测量特性。当滑块运动时,每隔一定距离或一段时间,信号调理器会准确的同时记录该时刻滑块两个方向的浮动量并通过RS232 串口将测量数据传递到工控机[6]。

(2)摩擦力:称重传感器安装在移动滑块顶面,测量时通过联接板与被测滑块浮动联接;当直线电机驱动滑台带动被测滑块匀速运动时,由牛顿力学定律可知,被测滑块的驱动力F等于被测导轨副滑动摩擦力。该测力系统采用间接比较法,将待测力通过称重传感器转变成电压信号,信号经XST 智能数字显示仪的分析处理,将电压值变成摩擦力数值,从而测得滚动直线导轨副摩擦力动态变化情况。

(3)速度:雷尼绍光栅尺由读头和尺带组合,读头通过螺栓与滑台固定在一起,光栅尺带与床身固定。其测量输出信号为脉冲信号,通过PCI-1784 计数卡对测量信号计数,用于速度和位置检测。速度测量具体计算如式(1):

式中:V—滑台的速度,f—光栅尺输出频率,T—光栅尺信号周期。

(4)加速度:测试平台中,滑块的加速度的变化情况反应导轨副动态运动过程中的振动状况。在该测试系统中,把三轴加速度传感器通过磁座固定在被测滑块的外侧,由于加减速时间非常短,大概在40~100ms之间,计算机无法完成加速度实时的采集与描绘[7]。先将测量信号经由瑞博华高速数据采集卡AD8201 处理,存放在采集卡的缓冲区中,待采样完成后逐一取出处理后的数据,从而完成滑块振动曲线的绘制。

(5)温度:对于温度测量,采用手持式红外热像仪Ti400,其显示分辨率1000°C 以上为1°C,1000°C 以下为0.1°C。红外测温原理是通过测温仪光学系统汇聚其视场内目标物体表面红外辐射能量,红外能量聚焦在光电探测器上并转变电压信号,该信号经分析处理转变为被测目标的温度值[8]。通过红外热像仪可动态测量滚动直线导轨副的温度,并且借助其配套的温度分析软件提取滚动直线导轨副温度场的分布情况。

(6)噪声:噪声测量系统选用丹麦B&K2250L 声级计,该声级计内置高灵敏度传感器、功率放大模块、信号处理模块、A/D 转换模块,能按时间历程获取滚动直线导轨副在不同的运行工况下的噪声信息,可通过配套的软件进行1/1 和1/3 倍频带宽频谱分析。

图2 测试试验台硬件整体结构

3 系统软件开发

3.1 软件模块构成

本试验台测控软件以Visual Basic 6.0 为主要工具,采用动态链接库(DDL)与串行通信技术混合编程,并结合Matlab 数值分析模块开发设计。

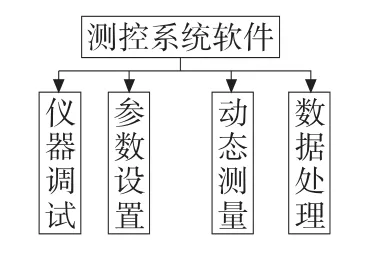

该系统软件分为四个主要模块,软件模块构成如图3 所示,仪器调试模块主要对各个传感器进行测试前校准,减小系统误差,保证测试系统的准确性和可靠性;参数设置模块主要完成输入导轨的型号、测量点数、测量间隔,根据导轨型号自动读取数据库中对应导轨副参数的功能;动态测量模块主要分定时采集和位置采集两个部分,定时采集应用VB 中Timer 控件等时间间隔的获得采集数据,而位置采集借助高速计数卡PCI—1784 计算光栅尺脉冲数等位置间隔获得采集数据;数据处理模块主要运用最小二乘法进行曲线拟合,形成测量导轨的误差分析报告。

图3 软件模块构成

3.2 软件关键技术实现

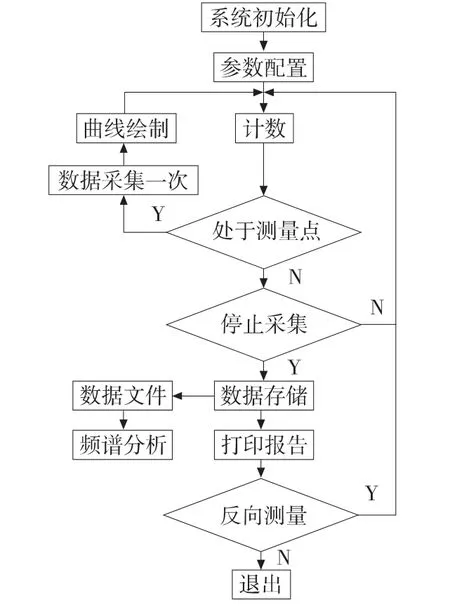

该测控系统采集两类关键信号,一类是光栅尺的位置信号,另一类为各个传感器的测量信号,光栅位置信号经放大细分后,接入PCI—1784 计数卡,计数卡对光栅信号进行计数。采集方法采用位置比较中断法,预先配置计数卡产生比较中断的基数。中断基数计算公式如式(2):

式中:J—中断基数,N—光栅尺刻线数,n—采样点数。

每当光栅尺产生脉冲数达到计数卡配置基数的整数倍时产生中断,此刻采集各个传感器测量信息最新数据点,逐次比较光栅位置信号完成直线导轨副性能参数的数据采集。为保证各个传感器信号采集的实时性,计数卡产生的最小中断时间间隔应大于测量信号的存储周期[9-10]。例如在系统初始化配置计数中断基数为100,光栅路脉冲计数到100,200,300…时产生比较中断,每一次比较中断时刻调取中断处理程序(即获取高速缓冲区中测量信号值),此时高速数据缓冲区应为测量信息的最新数据点。数据采集流程框图如图4 所示。

图4 数据采集流程框图

4 结论

介绍了高速滚动直线导轨副测控试验台的组成及设计方法,分析了关键性能参数(运动精度、摩擦力、速度、加速度、温升、噪声)的测量原理,利用Visual Basic 6.0 开发了试验台综合性能测试系统软件。该测控试验台已在企业投入运行,性能稳定,运行可靠,能够满足高速滚动直线导轨综合性能测试的要求,为新产品开发试验以及产品性能提高提供了保证。

[1]孙博,佟璞玮. 抓住黄金发展机遇,努力做强数控机床关键功能部件产业[J]. 世界制造技术与装备市场,2003(6):12 -15.

[2]张海水,宋现春,刘少辉,等. 滚珠丝杠副可靠性试验台的研制开发[J]. 组合机床与自动化加工技术,2013(10):135 -136.

[3]曲岳陵. 直线导轨的原理与发展[J]. 现代制造,2003(20):40 -42.

[4]冯虎田,杨艳国,王小牧,等. 滚动直线导轨副摩擦力动态测量系统设计[J].金属加工(冷加工),2010(20):54-55.

[5]张允良,王肇贵,赵顺利,等. 滚柱直线导轨副综合性能检测系统开发[J].装备制造技术,2013(5):46 -47.

[6]周传宏,孙健利. 滚动直线导轨副的运动精度试验研究[J].机械设计,1998(4):32 -35.

[7]宋现春,刘剑,王兆坦,等.高速滚珠丝杠副综合性能试验台的研制开发[J].工具技术,2005,39(3):34 -36.

[8]苏佳伟,石俊生,汪炜穑,等. 距离对红外热像仪测温精度的影响及提高精度的试验研究[J]. 组合机床与自动化加工技术,2013(9):135 -136.

[9]王兆坦,朱继生,张瑞,等. 滚珠丝杠副性能指标的测试与研究[J]. 制造技术与机床,2009(6):128 -134.

[10]周宏斌,宋现春,姜洪奎,等. 基于PCI 数据采集卡的滚珠丝杠螺距误差动态测量系统[J]. 组合机床与自动化加工技术,2011(9):63 -65.