精密主轴热变形误差的实验研究*

2014-06-29岳鹏飞李小虎韩礼艳李欢锋袁胜万

岳鹏飞,李小虎,韩礼艳,李欢锋,袁胜万

(1. 西安交通大学a.现代设计及转子轴承系统教育部重点实验室;b.机械制造系统工程国家重点实验室,西安 710049;2.沈机集团昆明机床股份有限公司,昆明 650203)

0 引言

热性能是影响精密机床工作精度的主要因素之一[1],机床在工作过程中由于受到摩擦热、切削热和室温变化等多种热源扰动的影响,其各部位会产生不同程度的温度变化,进而形成非均匀的温度场,使得机床各零部件只有通过变形来平衡热应力的作用,并将因此改变机床系统中各零部件的相对位置,破坏其相对运动的正确性,使得加工尺寸发生变化,最终影响零件的加工精度[2]。根据英国伯明翰大学J.Peclenik 教授调查统计表明,在精密加工中,热变形引起的制造误差,占总制造误差的40%~70%[3-4]。主轴作为机床保证加工精度的最直接部件,其热特性和热误差的研究逐渐成为国内外机床热误差研究领域的热点。

影响机床热变形的因素很多,虽然很多学者应用有限元方法对机床整机或主要部件进行了定量分析,但这些分析都是在对热源、机床结构等进行简化的基础上进行,因此很难做到对机床热特性的准确掌控[5]。同时利用有限元方法分析主轴系统热变形对主轴端部热漂移的影响很难达到精确,相对于有限元建模,实验法能更准确地分析主轴热变形对加工精度的影响。

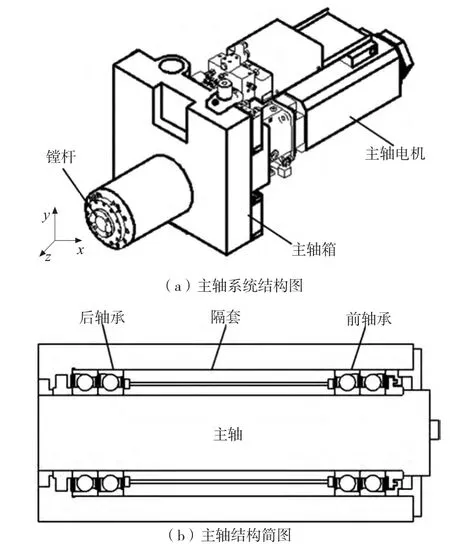

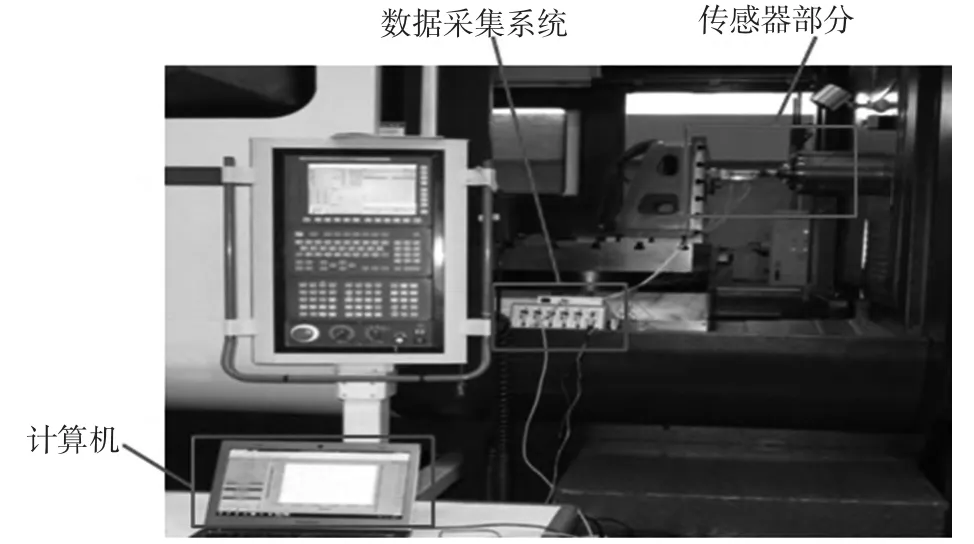

本文以国产某型号精密卧式坐标镗床主轴为研究对象,其主轴系统结构及主轴结构如图1 所示,机床采用电机变速箱直连传动,高低档调速,主轴加工精度3μm。采用高精度测试系统,对其进行空转运行状态下主轴系统的热特性的实验测试,并讨论了主轴转速、运行时间等因素对主轴温升及热误差的影响,为进一步进行机床主轴热结构优化设计及减小变形误差提供参考。

图1 主轴系统及主轴结构图

1 主轴热误差形式及影响

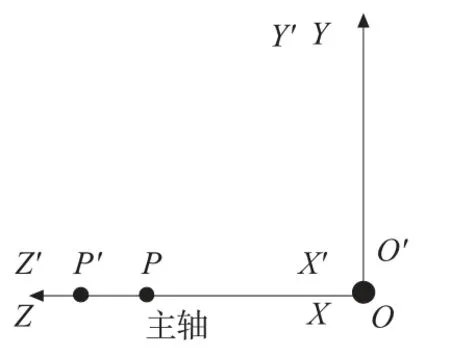

机床主轴在转动过程中受多个热源的影响,在空间中综合作用形成热误差,如图2 所示。主要形式有以下几种[6]

图2 主轴空间热变形

图3 主轴轴向热伸长

(1)主轴轴向热伸长。由于主轴前后轴承等多个热源,引起主轴热膨胀沿轴向伸长。其表现形式如图3 所示。

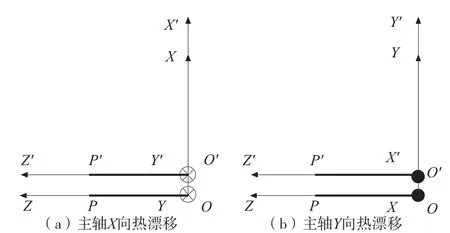

(2)主轴在X、Y两个坐标上的热漂移。由于前后轴承摩擦产生热量,使得前后端轴承受热变形,导致主轴支承位置发生变化,引起主轴在X、Y两个坐标方向上的热漂移。其表现形式如图4 所示。

图4 主轴X、Y 向热漂移

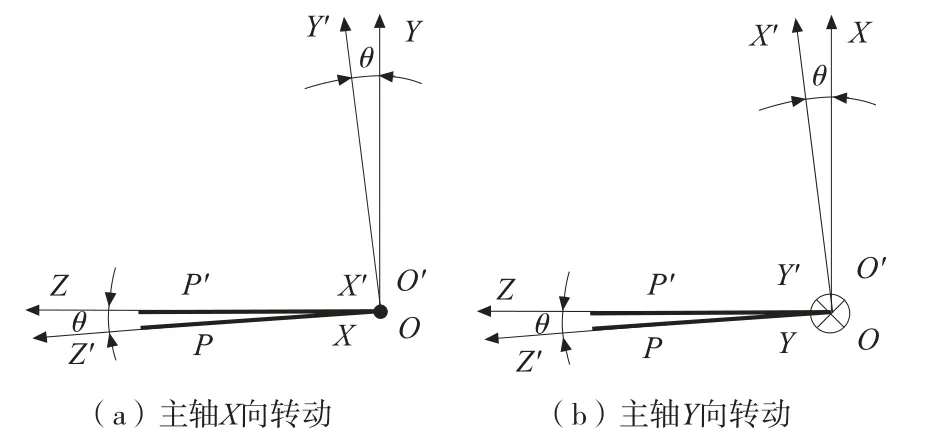

(3)主轴绕X轴和Y轴的热倾斜。由于主轴前后轴承摩擦产生热量不同,引起前后端支承部分热变形程度不同,进而在X、Y两个坐标方向上热漂移的基础上,主轴分别在YOZ与XOZ平面绕X轴与Y轴转动,其表现形式如图5 所示。

图5 主轴绕X 轴和Y 轴的热倾斜

不同形式的热误差对镗床加工精度的影响不同,由表1 可见,为提高加工质量,必须控制主轴的热变形。

表1 主轴热变形产生的加工误差

2 测试原理

依据ISO230-3[7]和ASME B5.54[8]有关数控机床热变形误差的测试标准:“热效应测定”、“CNC 加工中心性能评估方法”、“旋转轴,具体说明和测试方法”,建立精密卧式坐标镗床主轴温度和热误差的测试环境如图6 所示。

图6 热变形误差实验现场

2.1 温度的测试

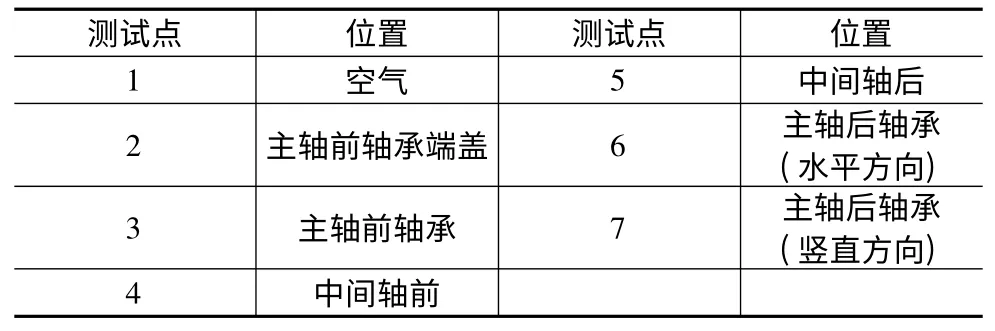

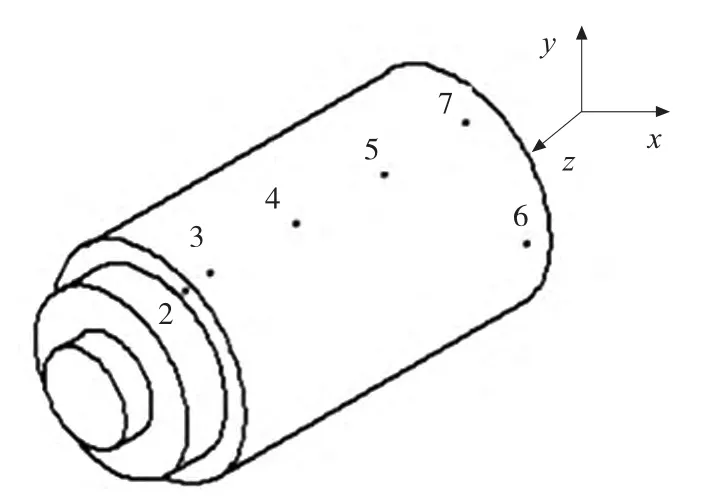

测温点的选择一般遵循如下原则:①温度传感器的数量应不少于内部热源的数量;②传感器应尽量靠近热源;③为获取最佳的传感器个数和位置,初期的测量实验应设置尽量多的测量点,以保证不丢失重要信息[9]。根据对机床主轴结构的分析、热源分布、热量传播、敏感部分等的理论分析和初步实验,确定前后轴承为主轴结构的主要热源,故分别在前后轴承套位置及两者之间布置温度传感器,同时为了确定主轴系统热传递对刀具温升的影响程度及同一截面上不同测点温升的差异,共选取了7 个温度测试点布置传感器,具体布置位置如表2 和图7。

表2 温度测试点位置说明

图7 主轴温度传感器布置

测试采用PT100 磁铁式热电阻传感器进行机床主轴空转运行状态下的温度测试,输出端连接多通道参数采集系统,对检测到的数据处理后输入计算机,在计算机中实时显示温度变化图像。

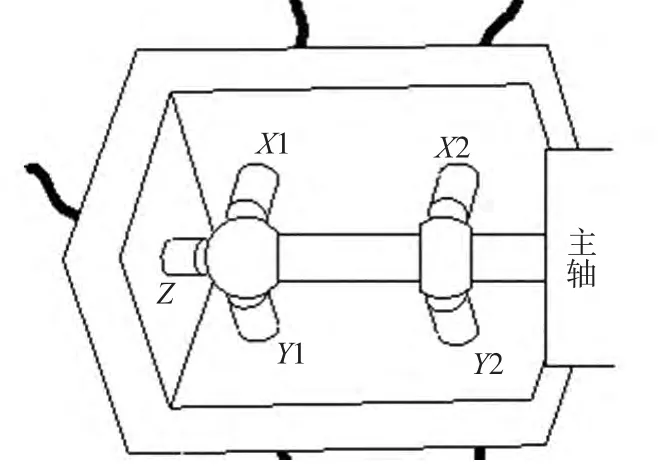

2.2 热误差的测试

由于实际的主轴回转轴心不可见,不能直接对其进行测量,故实验测试中采用高精度电容传感器测量安装在主轴卡头中的高精度双标准球(模拟刀具)间接测得主轴与工作台的相对热变形误差——轴向热伸长、水平和竖直向热漂移、轴向热倾斜。本实验中电容传感器采用美国雄狮公司的CPL 系列传感器,测试精度12nm。双标准球加工精度均为50nm,相对于主轴微米量级热变形误差,被引入的被测件形状误差小,通过SEA 误差分析软件可分离并去除被测件形状误差[10]。

主轴热变形误差采用五点式非接触位移测量方法。如图8 所示,在专用夹具上共布置5 个高精度电容传感器:①双标准球所在的两个截面,每个截面水平(X和X2)、竖直方向(Y和Y2)分别安装两个位移传感器,用以确定主轴径向热漂移;②双标准球顶端安装一个轴向(Z)位移传感器,用来测量主轴轴向伸长量。机床在空转状态下运行,电容传感器输出信号到信号采集模块,信号采集模块采用雄狮公司的CPL 传感器信号采集模块,分辨率0.2~200nm,经过信号处理后输入计算机,在计算机中实时显示图像。

图8 电容传感器安装示意图

在机床启动后的初始状态对机床进行误差测量,得到机床初始状态下的各几何误差值。以后各组测试数据与初始状态测试结果的差值即为机床热变形导致的热误差。

3 测试结果及分析

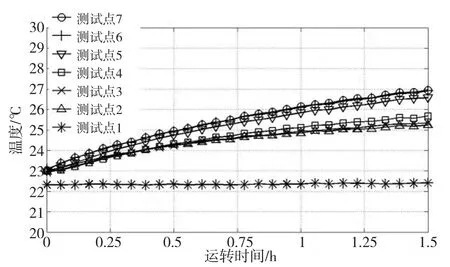

实验设计为机床空转状态下以3000、5000、6000 r/min转速旋转,测试机床主轴从开机运行直至达到热平衡过程中的温度及热变形误差的变化情况。其中6000r/min 为机床主轴极限转速,若长时间运行,主轴轴承磨损及发热较严重,为保护机床,其测试时间限定为1.5h。同时,在进行主轴变速实验测试之前,保证机床已完全冷却至室温。

3.1 不同转速下温度测试结果分析

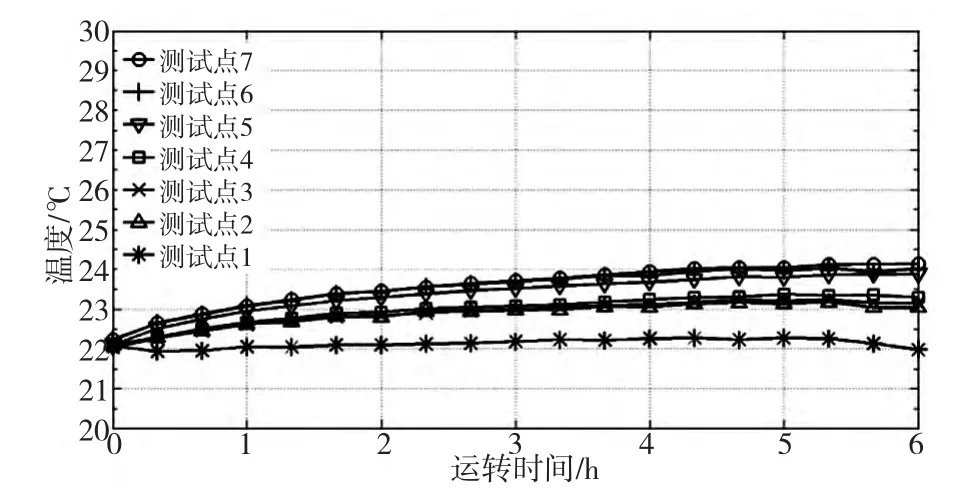

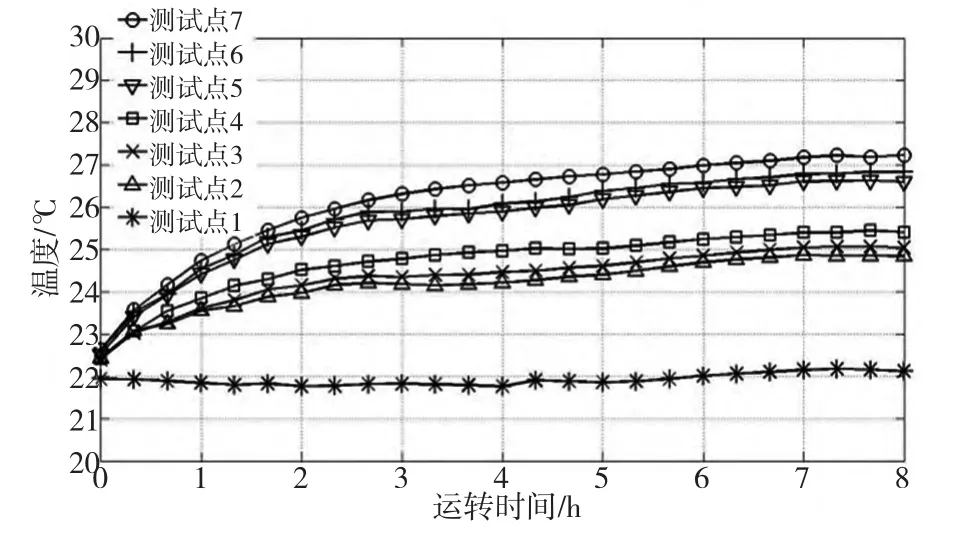

图9、图10、图11 分别为不同转速下测试机床主轴从开机运行直至达到热平衡时的主轴测试点温度变化曲线。从图中可以看出,三种转速下机床主轴温度随时间的变化趋势是相似的,温度最高的部位均为主轴后轴承,只是不同转速下的温升不同。

图9 转速3000r/min 时主轴温度曲线

图10 转速5000r/min 时主轴温度曲线

图11 转速6000r/min 时主轴温度曲线

机床主轴在不同转速运行过程中前半段测试点7与测试点6 温度基本相同,但随着时间的推移,测试点7 温升更显著;5000r/min 时,两点温度差异尤为明显,但在温度稳定点处,其差值不超过0.4℃,可见主轴后轴承不同位置间温升基本一致。不同转速下,从后轴承到前轴承端盖温度逐渐降低,主轴后部与主轴前部出现较明显的温差,如各图中测试点5 与测试点4 曲线所示。

机床主轴以各转速持续运行1.5h 后,其后轴承温升分别1. 1℃、2. 7℃、3. 9℃,前轴承温升分别为0.8℃、1.5℃、2.4℃,可见随着转速的提高,主轴温升速度加快。主轴以3000r/min 持续运行5.3h 后,后轴承温度持续升高到稳定点24.1℃,温升为1.9℃,而在5000r/min 转速下需持续运行7h 达到温度稳定点27.2℃,温升4.6℃,可见随着转速增加,机床主轴温度达到稳定点的时间增长,同时温升增加。

当主轴以3000r/min 运行5.3h 后,其工作环境出现温度下降,同时由于前轴承的转速较低、摩擦生热量较小,在轴承冷却液冷却及空气对流作用下,主轴前部各测试点出现了不同程度的温度下降。

3.2 不同转速下热误差测试结果分析

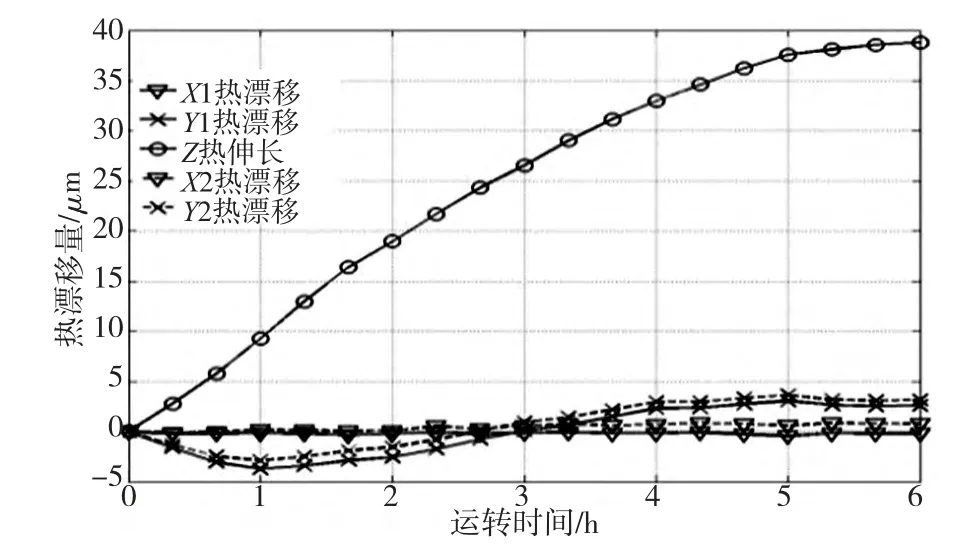

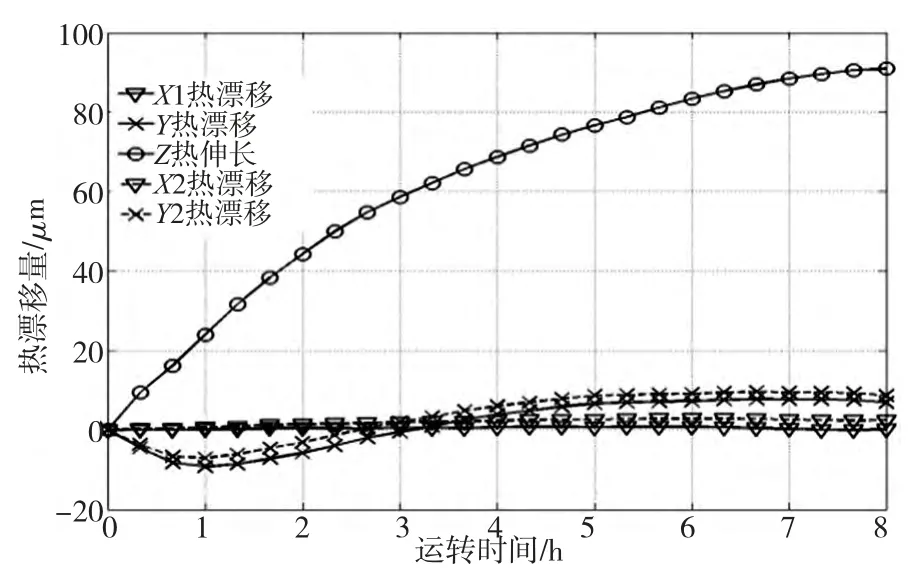

(1)热漂移误差。热漂移误差Din(N=1、2 表示传感器监测点位置di由偏移误差θi和偏转误差在偏移方向的误差分量组成[7]。由图12、13、14 所示主轴热漂移曲线,主轴在3000、5000、6000r/min 转速运行时,Z向热伸长较为明显,持续运行1.5h 后,其Z向热伸长分别为14.73μm、34.92μm、46.15μm,可见随着转速的提高,主轴轴向热伸长幅度增加,严重超出了设计精度3μm,必须进行改进。

图12 转速3000r/min 时主轴热漂移曲线

图13 转速5000r/min 时主轴热漂移曲线

图14 转速6000r/min 时主轴热漂移曲线

机床主轴以3000、5000r/min 转速运行,分别经过6h、8h 达到热平衡,此时Z向热伸长分别达到38.83μm、90.93μm,可见随着转速的提高,机床达到热平衡的时间增长,同时轴向热伸长量幅度增加,对于高精度的加工要求及热平衡的时间要求是不允许的;X1向主轴最大漂移量较小,分别为0.19μm、0.12μm,符合机床设计精度,说明转速对刀具水平方向的热变形影响较小,即使主轴以极限转速6000r/min 运转,其水平方向的最大热漂移量1.49μm 仍符合机床设计精度;在起始1h 时间内标准球沿Y1 向远离传感器,在1h 左右分别达到最大漂移量3.71μm、9.23μm,然后反向变形,逐渐靠近传感器,在3h 左右穿过零点反向漂移后分别达到热平衡,主轴以极限转速6000r/min 运转,同样在起初1h 达到远离传感器方向的最大漂移量14.55μm,然后反向靠近传感器,可见主轴在不同转速下长时间运行时,刀具出现了先“抬头”后“低头”的现象,并且在高速时其“抬低头”幅度较大,对零件的加工精度有较大的影响。

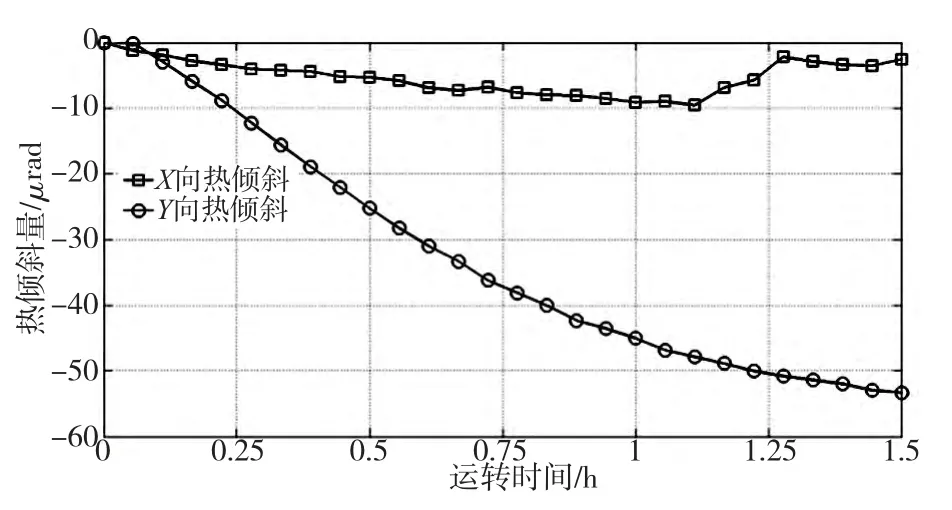

(2)热倾斜误差。热倾斜误差θX与主轴X向弯曲有关,θY与主轴Y向弯曲有关,与热漂移误差可通过位移传感器直接测量不同,热倾斜误差需要通过布置在径向不同位置的四个传感器进行测量再由下列公式计算获得

式中,l为标准球轴向两测点间距,l=76.2mm。

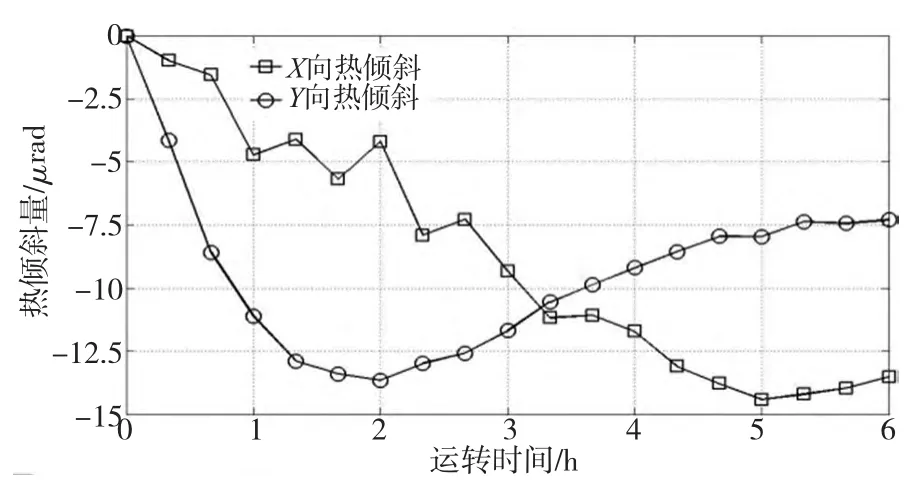

图15 转速3000r/min 时主轴热倾斜曲线

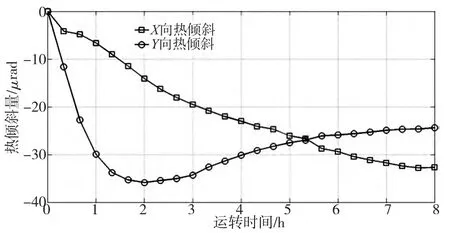

图16 转速5000r/min 时主轴热倾斜曲线

图17 转速5000r/min 时主轴热倾斜曲线

如图15~图17 所示,机床主轴以3000r/min 转速运行时,其X向热倾斜量整体增大,最大倾斜14.41 μrad,Y向 热 倾 斜 在2h 内 增 大 至 最 大 值13.65 μrad,而后回落,直至5.3h 后稳定。5000r/min转速时,X、Y向热倾斜与3000r/min 转速时有相同的趋势,但其最大倾斜量分别为32.66 μrad、35.85 μrad。6000r/min 转速时,X向热倾斜量变化较小,未超过10 μrad,而Y向热倾斜量随时间推移而增大,1.5h 时达到53.25urad。结合Y和Z向的热漂移误差,可见Y向热误差比X向大很多,说明Y和Z向是该数控镗床热误差的敏感方向。

3.3 热伸长与温升关系分析

该机床设计精度要求较高,对于测试过程中出现的的Y(竖直)向热漂移量超出设计精度的问题,可以采用温度控制法及外加热源平衡热误差法[11]在不改变机床结构的前提下达到改善精度的目的。而对于Z(轴)向出现的热伸长量过大问题,可通过建立热误差-温升模型,依据各部件的热变形特点,确定补偿策略,最终在机床数据系统中进行实施以达到要求的整机精度。

图18 不同转速下轴向热伸长与轴承温升关系曲线

如图18 所示,机床不同转速下,在初始时间段内温度剧增,Z向热变形增加缓慢,说明热变形相对温度变化滞后,表现为热延迟,且随着转速的增加,其热延迟程度增加。当机床在3000、5000r/min 转速时,曲线末端出现“回钩”,即温度达到稳定时,热变形仍继续增加,表现为热惯性。

比较各转速前轴承与后轴承的热伸长- 温升曲线,随着温升增加,刀具Z向热伸长对前轴承的温度变化更加敏感,可见,由于前轴承与刀具距离更小,前轴承摩擦生热对刀具的热变形影响更大。且在运行初始0.5h 内,Z向热伸长相对前轴承温升的线性度更好,机床在短时间运行时,应用此段曲线关系能够更加容易构造热误差补偿模型。但比较运行过程整体曲线线性程度可发现,Z向热伸长相对后轴承温升的线性度较好,同时,随着转速的提升,这种线性度更加明显,机床在高速长时间运行时,应参照后轴承热伸长-温升曲线构造热误差补偿模型。

4 结束语

本文利用高精度测试系统对精密卧式坐标镗床主轴各部位温度和热变形进行实验测试,结合机床实际结构,确定温度传感器布局,分析了不同转速下温度及热变形变化情况,同时对轴向热伸长与温升关系进行分析讨论,结果表明:主轴热变形严重影响机床加工精度,随着转速提高,主轴达到热平衡的时间增长,温升增大,同时热变形误差增加;随着时间的推移,轴向热伸长与后轴承温升的线性度更加明显。需采取有效措施对热变形误差进行补偿,优化热结构,进一步提高机床加工精度。

对于测试过程中刀具出现的先“抬头”后“低头”的现象,可能是由于机床中不同结构随运转时间的推移出现了不同程度、不同速度的热变形传递到主轴导致刀具出现此现象,对于其详细原因需在后续的研究中进一步探讨。

[1]Kim S M,Lee S K. Prediction of thermo-elastic behavior in a spindle-bearing system considering bearing surroundings[J]. International Journal of Machine Tool&Manufacture,2001,41(6):809 -891.

[2]陈欣. GQ1070 龙门加工中心热特性分析[D]. 杭州:浙江工业大学,2012.

[3]胡鹏浩,费业泰,王会生. 减少机床热变形的有效途径[J].机械工业自动化,1999,21(1):51 -53.

[4]闫占辉,于骏一. 机床热变形的研究现状[J]. 吉林工业大学自然科学学报,2001,7(31):95 -97.

[5]马术文. 数控机床热变形特性和热误差补偿研究[D].成都:西南交通大学,2007.

[6]周源. 精密加工中心热误差检测及补偿技术研究[D].大连:大连理工大学,2010.

[7]The International Organization for Standardization. ISO230-3-2006 test code for machine tools-Part 3:Determination of thermal effects[S]. Geneva:International Standard Organizaiton,2006.

[8]American National Standards CommiRee. ASME B 5. 54—2005 methods for performance evaluation of computer numerically controlled machining centers[S]. New York:The American Society of Mechanical Engineers,2005.

[9]鲁远栋,丁国富,阎开印,等. 数控机床热变形误差研究及补偿应用[J]. 制造技术与机床,2007(4):25 -29.

[10]绳飘,张振华. 误差分离技术在主轴回转误差检测中的应用[J]. 制造业自动化,2009(4):73 -74.

[11]仇键,刘春时,刘启伟,等. 龙门数控机床主轴热误差及其改善措施[J]. 机械工程学报,2012,48 (21):149 -157.