再生制动在大功率相位摩擦焊中的应用*

2014-06-29赵士杰尹海鹏

赵士杰,辛 舟,b,杜 勇,尹海鹏

(兰州理工大学a.机电工程学院;b.数字制造技术与应用省部共建教育部重点实验室 有色冶金新装备教育部工程研究中心,兰州 730050)

0 引言

利用大功率摩擦焊机对钢爪和四方铝导杆摩擦焊接,由于四方铝导杆在焊接时有相位角误差要求,需要找出一种控制技术对相位角误差控制[1],使其相位误差控制在±1°内。首先设定边界条件,采用Matlab 对其相位角误差模拟分析,分析模拟的相位误差数值及图形;其次搭建实验平台,采用再生制动控制技术对焊接的四方铝导杆的相位角进行控制,采集数据对比分析,满足铝导杆相位精度要求。再生制动控制技术通常需要变频电动机快速制动,而且再生制动技术产生较大的再生能量,需外加电阻来消耗这部分制动能量以达到快速制动[2]。现在就以再生制动在大功率摩擦焊机快速制动中的应用来对相位控制分析。

1 再生制动工作原理

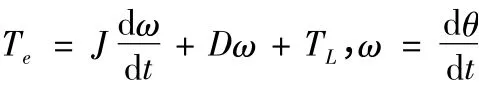

电动机进入减速状态时,电机定子电势E超前于电压us,功率角δ 为负值,电机运行于发电状态。电机的反电动势产生制动电流,即再生制动电流[3]。电机进入能耗制动状态,转子负载储存的机械能转变成电能让外加电阻消耗掉。列出电磁转矩Te和负载转矩TL下电机转速机械运动方程:

式中:J-传动系统转动惯量;D-粘滞系数;ω -电机角速度。

电机在电磁转矩和负载转矩共同作用下恒加速度减速运行,速度迅速下降[4]。

2 相位控制方法及时机选择

采用再生制动和相位调制方法来对铝导杆焊接相位控制,当检测主轴转速装置检测到主轴转速为ωk及相位检测装置检测到设定的相位点时,变频器发出减速信号,电机进入主轴制动过程[5]。如图1 所示。

图1 三相异步电机再生制动

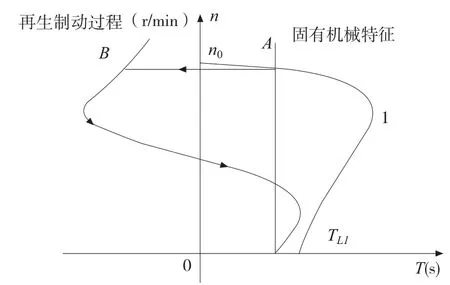

电机发出功率p0,通过相位调制,将输出功率的数值转换为周期脉冲信号的相位值[6]。此功率被线性映射为脉冲信号p与频率脉冲信号f0间的相位差φp,实现了功率的相位调制[7]。则相位差函数:

式中:ωk为电机转速;CT为转矩系数;TL为负载转矩;Te为电磁转矩。

3 利用Matlab 仿真分析与结果对比

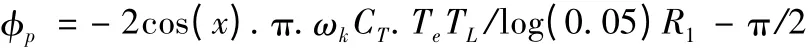

如下表参数所知

100 105 110 115 120 125摩擦时间(s)转速96 92 88 84 80 72制动时间(s) 1.2 1.2 1.4 1.4 1.7 1.7转速130 135 140 145 150 155摩擦时间(s)68 64 56 52 48 44制动时间(s)1.9 1.9 2.3 2.4 2.6 2.6

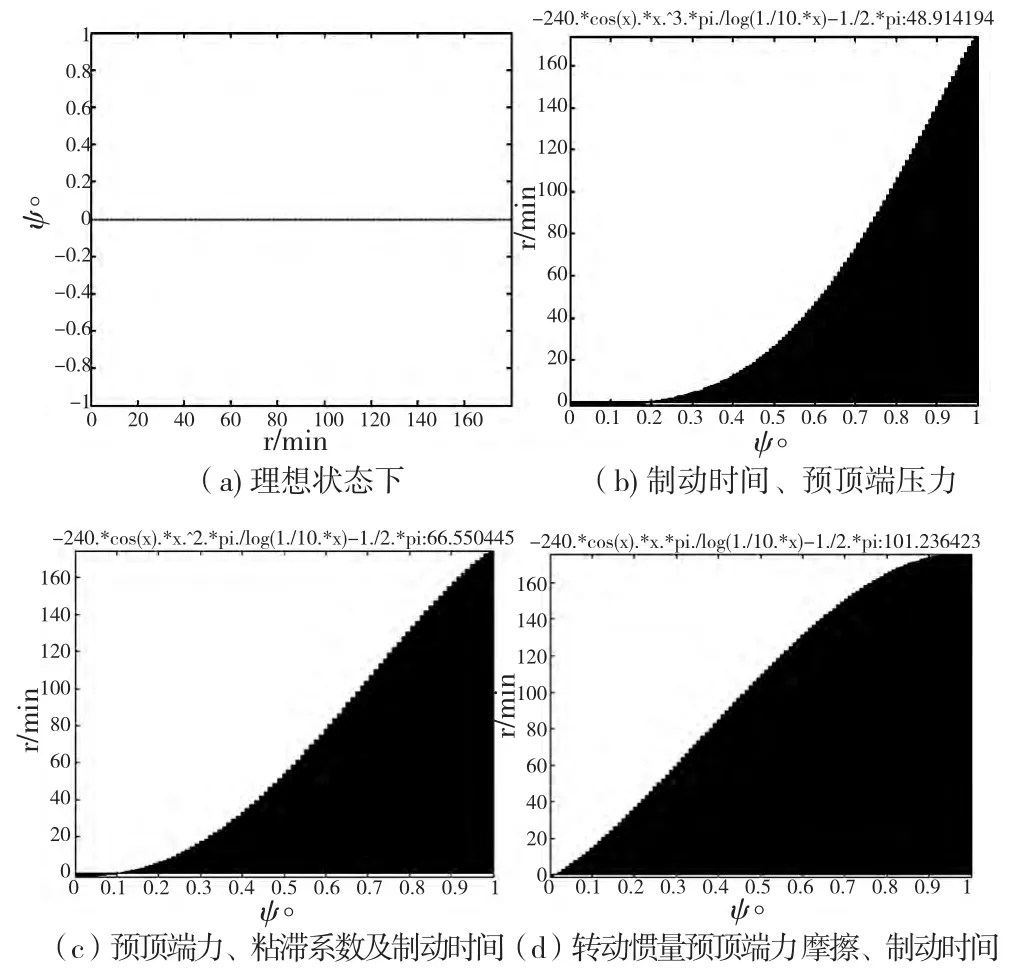

图2 是在不同设定条件下所得出的模拟结果

图2 不同条件下的模拟相位图

设定转动惯量 预顶端力、粘滞系数、摩擦、转速、制动时间等参数的情况下,通过以上对相位误差模拟分析可知,在接近真实情况下,相位误差满足精度要求。

4 实验验证

以φ200mm 低碳钢圆棒和130x130mm2为实验材料,电机参数为:额定功率为710kW,额定电流IN=693A,额定转速NM= 34. 13rad/s,绕组电阻R=86.25Ω,绕组电感L=95Mh,极对数p=4,转动惯量J=GD2/4g= 16. 63kg. m. s2,制动前电机转速120r/min。采用表 1 所用的参数在连续驱动YPTZ4501-4 摩擦焊机上焊接。

如下图3 所示

图3 实验平台及实验结果

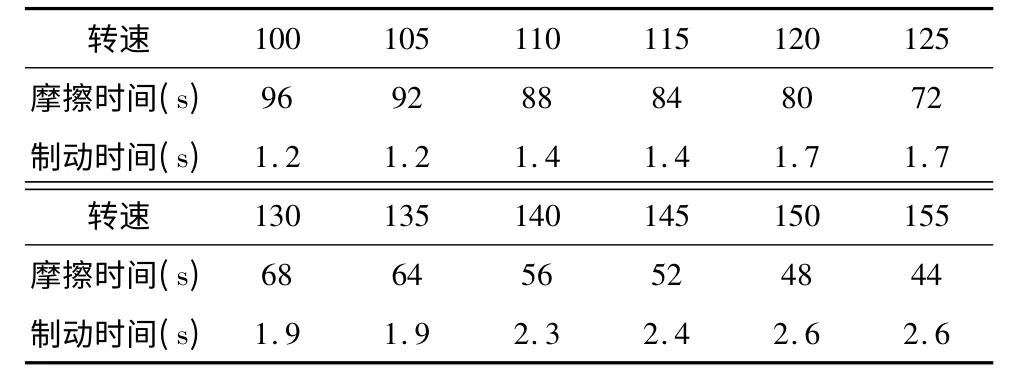

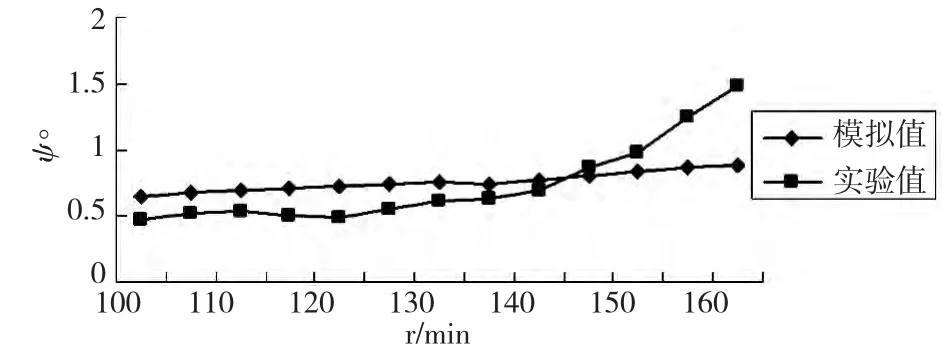

如下图4 所示,实验值和模拟值在转速下的相位误差值。

图4 转速和相位角关系

当其他条件不变时,改变电机的转速及摩擦时间来测定相位误差。由于摩擦时间的影响比较小,主轴转速是对角度差主要的影响,转速越小,相位角的误差越容易控制,而随着转速的增加,焊接件的角度误差逐渐变大。

通过以上模拟及实验值知,部分参数转速、预顶端压力、摩擦时间、制动时间及顶端时间等参数设定后,通过改变电机的转速,来对相位误差进行控制,通过对比分析,当其他参数满足焊接要求,电动机转速接近ωk=120r/min 时,此时相位误差接近+0.5°,且焊接件温度、强度都符合大功率摩焊接相位控制要求。

5 结论

再生制动在刹车制动的过程中产生电能[8],这部分再生能量通过外加电阻给消耗掉,从而使转子快速精确制动。通过设定转速、预顶端压力、摩擦时间、制动时间、顶端时间、顶端压力等参数,对模拟数据分析及大功率摩擦焊机实验可知,其中转速是影响相位误差最主要的参数,改变制动转速来对相位误差做实验,当转速接近ωK=120r/min 时,大功率摩擦焊接相位的误差在+0.5°内,达到了再生制动相位控制大功率摩擦焊机精度的误差要求。

[1]王小林,周朴,马阎星,等.基于主动相位控制的脉冲激光相干合成技术[J]. 国防科技大学学报,2012,34(1):33-34.

[2]邓建国,罗隆福,罗德荣.六相异步电动机能耗制动瞬态仿真研究[J].电机与控制应用2007,34(1):15 -19.

[3]章炜,潘剑,梁文毅.永磁同步电动机伺服系统再生制动过程分析[J].微电机,2008,41(3):4 -6.

[4]XIA0 Wen-yong,WANG Feng,ZHUO Bin.Regenerative Braking Algorithm for an ISG HEV Based Oil Regenerative Torque Optimization[J]. Journal of Shanghai Jiao tong university,2008,13(2):193 -200.

[5]邵成吉,杜坤,吴卫枫.相位摩擦焊相位控制装置的研究[J].焊接技术,2005,10(4):125 -127.

[6]胡文斌,哈进兵,陈劲操,等.一种新的基于相位调制跟踪的电源并联控制方法[J]. 中国电机工程学报,2005,25(13):45 -50.

[7]Xia Guo ming,Yang Bo,Wang Shou rong. New digital drive phase control for improving bias stability of silicon MEMS gyroscope[J].Joural of southeast university ,2011,27(1):47 -51.

[8]邓涛,孙冬野,秦大同,等. cvt 混合动力汽车再生制动系统仿真[J].机械工程学报,2009,45(9):214 -220.