U形钢套连接消能支撑的高速拟静力试验

2014-06-28翁大根吕西林李守恒栾文芬

翁大根 杨 凯 吕西林 张 超 李守恒 肖 彤 栾文芬

(1.同济大学结构工程与防灾研究所,上海200092;2.乌鲁木齐建筑设计研究院有限责任公司,乌鲁木齐830000;3.乌鲁木齐市建设委员会设计处,乌木鲁齐830000)

1 引言

在采用消能减震技术的框架结构抗震加固工作中,装有阻尼器的消能支撑与框架的连接节点起着传递阻尼力的重要作用,节点连接板件传力的可靠性决定了加固工作的有效性。由于既有建筑往往还在正常使用着,安装消能支撑常受到许多室内外现存装饰件的约束。如对于外柱因为外墙装饰不可破坏,从而导致梁柱节点的包裹变得不完备。尽管《建筑消能减震技术规程》(JGJ 297—2013)[1]、《建筑结构消能减震(振) 设计》图集(09SG 610—2)[2]中都提出了一些连接消能支撑的梁柱节点建议,如构件外表面对贴钢板,采用对穿螺栓连接等。但是实际工程中梁柱节点处钢筋加密,且在梁柱直角处还有加劲肋,这都使得连接钢板的螺栓施工困难重重。据此笔者等在文献[3]中提出了采用全包钢套法连接消能支撑来加固框架节点,如图1(a)、图1(b)所示。这种全包钢套的消能支撑连接方式是在钢套与构件空隙中,填充水泥类无收缩灌浆料或粘结剂使得钢板与梁柱构件基本保持整体,以保证阻尼器的有效出力传递到框架节点上。这对填充料本身的强度和粘结性能有一定的要求,同时需要保证在施工过程中填充料灌注的密实性。该方法的缺点是要对楼板开洞,遇有填充墙时还会破坏墙与柱的连接,操作面大;优点是不会对原梁柱造成伤害,传力可靠、均匀。

为了克服消能支撑连接件施工中的困难和保证连接可靠,笔者在新疆的校安工程中使用了一种所谓U形钢套连接方案。可以避免楼板大面积开洞和避开梁端负筋加密区穿越螺栓,如图1(c)所示。为了检验这种连接方式的可靠性,本文通过近似原型的试件高速拟静力试验来验证。

图1 消能支撑节点连接方式Fig.1 Joint connection style of energy dissipation brace

2 U形钢套连接消能部件加固方法

外包U形钢套的消能支撑连接方式主要是在既有框架节点核心区的梁柱表面粘贴单片钢板,其后将各单片钢板焊接成型,钢套与框架节点通过对穿螺栓和植筋螺栓连接成一个整体,如图1(c)所示。节点区梁顶面的纵向钢筋虽然较密,但腰部钢筋却较稀疏,U形钢套连接方式有效地利用了这一特点。且值得一提的是,本文提出的方法无须贯穿楼板且无须破坏外墙与柱的连接,这给实际施工带来了极大的便利。本文建议的U形钢套法连接方式,需先根据计算选定传力构件螺栓的尺寸、个数及位置,之后再在对应的框架节点上开螺栓孔,而后粘贴钢板并焊接成型,再在螺栓孔内注入结构胶,最后对穿、植入螺栓。在螺栓孔中注入结构胶,不仅能填补孔与螺栓间的间隙,同时也能将阻尼力较为均匀地传递到框架梁柱上。

此外,值得注意的是,由于U形钢套连接方式需对梁柱节点区钻出能穿越螺栓的孔洞,为了避免对节点区的破坏,在开孔前需运用钢筋探测仪测试钢筋的位置,设计和开孔需避开结构中的钢筋。

3 设计参数计算

U形钢套法这一连接形式采用螺栓连接件将外包钢固定在混凝土构件上。这就牵涉到如何确定螺栓的个数、尺寸、间距以及外包钢套的大小才能保证附加粘滞阻尼器的有效出力。

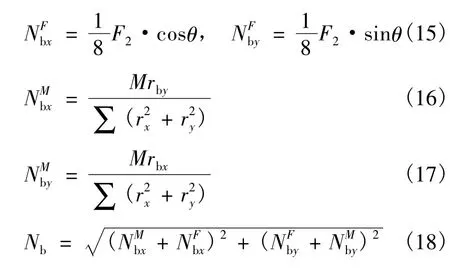

对U形钢套以及螺栓部分的设计[4]可考虑阻尼器出力过程中,U形钢套两侧的螺栓同时受剪弯作用而柱钢套的正面螺栓有抗拔作用。当植筋螺栓的植入深度满足植筋胶的要求时,可根据以下公式[5]

估算单个植筋螺栓被拔出的破坏荷载,其中,τmax为植筋胶的最大抗剪应力,d为植入螺栓的直径,l为螺栓的植入深度。对U形钢套侧面螺栓的设计,可以参考剪力螺栓群的计算方法[4],即螺栓群(共n个螺栓)在通过其形心的剪力V和轴力N作用下,每个螺栓受力相同,每个螺栓受力为

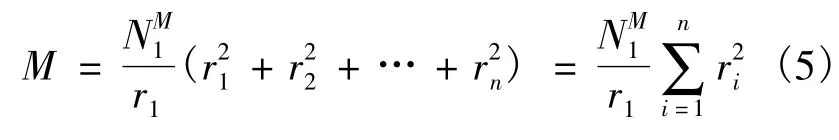

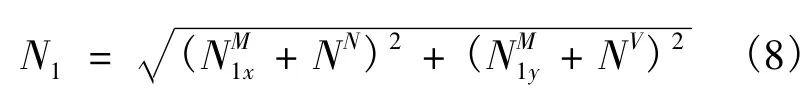

螺栓群在弯矩作用下,每个螺栓实际受剪。计算时假定连接构件是绝对刚性的,螺栓则是弹性的,所以螺栓都绕螺栓群的形心旋转,其受力大小与到螺栓群形心的距离成正比,方向与螺栓到形心的连线垂直(图2)。

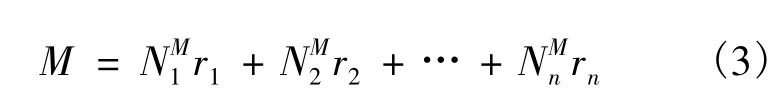

设螺栓1,2,…,n到螺栓群形心O点的距离为r1,r2,…,rn,各螺栓承受的力分别为,,…,。根据平衡条件得式(3):

图2 剪力螺栓群受力分析Fig.2 Force analysis of shear bolt group

螺栓受力大小与其到形心的距离成正比,即式(4):

将式(4)代入式(3)得:

从图中可以看出,NM1离形心最远,其受力最大,将它分解成NM1x和NM1y。

在弯矩和剪力共同作用下,螺栓1的受力为

而受剪螺栓存在两种破坏形式:一种是螺杆剪切破坏;一种是钢板孔壁挤压破坏。故一个剪切螺栓的承载力按下列两式计算:受剪承载力:

承压承载力:

取二者中的最小值,即

当螺栓的受力满足公式

则表明设计螺栓满足抗剪弯要求。

在设计螺栓间距时,按文献[4]中螺栓最大和最小容许间距的要求有:

(1)螺栓与螺栓间的最大容许间距不宜大于12d或18t两者之中的较小值,最小容许间距不宜小于3d。

(2)螺栓至钢板边缘的距离不宜小于2d。

兼顾螺栓的承载力计算和间距要求可确定U形钢套的尺寸。同时,钢板的厚度则可根据钢板可能受到的孔壁挤压破坏来设计。

4 试验U形钢套连接件的设计

nv——每个螺栓的剪切面数,单剪nv

=1.0 ,双剪 nv=2.0;

d——螺杆直径;

∑t—— 在同一受力方向的承压构件的较小总厚度;

为了方便试件的浇筑,本次试验采用近似于原型的平面框架试件,即忽略实际工程中楼板的影响。相应的试件如图3所示,其中J-1试件为附加斜撑形消能支撑试件,J-2试件为附加人字形消能支撑试件。然而与试验相比,现实工程中楼板是必然存在的。若采用和试验完全一致的U形钢套,则需要对某些楼板进行打穿。且当框架柱的尺寸较大时,在柱上钻对穿螺栓孔也会给施工带来很大的难度。为了避免对楼板进行开洞和对大尺寸柱钻对穿螺栓孔的复杂性,笔者提出了如图4所示的等效做法,这些做法在新疆校安工程中得以运用。

图3 构件制作Fig.3 Fabrication of testing specimens

图4 带楼板的U型钢套详图Fig.4 Details of U-shaped steel jacket with floor

对本次试验U形钢套的设计以J-1试件为例。鉴于本次阻尼器出力需达到600 kN,初步设定U形钢套的板材采用16 mm厚Q235级钢制作,螺栓均采用直径为20 mm的8.8级高强螺栓,梁、柱侧面对穿螺栓个数均为4个。根据植筋胶的性能要求,柱正面螺栓植筋深度为180 mm,柱正面植筋螺栓共两个。根据“强柱弱梁”的抗震原则、梁和柱内钢筋的分布位置以及螺栓的最大、最小容许间距要求,初步拟定J-1试件U形钢套连接件的基本形状及尺寸,如图5所示。

图5 U型钢套侧面图Fig.5 The profile of U-shaped plates

在实际工程中,为了避免阻尼器实际行程的损失,与阻尼器直接相连的节点板一般都具有较大的刚度,力学上可近似处理为刚体。节点板一般通过焊接技术连接到梁、柱的U形钢套上的,这就使得梁钢套、柱钢套和节点板三者组成一个刚度很大的整体。故在设计侧面受剪螺栓时,可将梁和柱侧面的抗剪螺栓当作一个整体的螺栓群来分析。具体的力学模型如图6所示。取U形钢套一侧螺栓群进行分析。设斜向阻尼器总出力大小为2F,分解到U形钢套侧面的力为F2,弯矩为M,作用点为8个侧面对穿螺栓的形心点O。根据上述螺栓受剪弯作用的理论及图6力的分解情况可知b位置螺栓受力最大。

图6 U型钢套整体受力模型Fig.6 The force model of U-shaped plates

根据力的平衡关系及式(6)、式(7)可知b处螺栓受力为

若设计的螺栓满足Nb≤的要求,则试算成功,否则需调整螺栓个数及间距。

5 试件模型准备

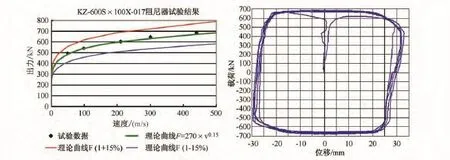

为了验证本文所述外包U形钢套连接消能部件加固既有框架结构的可靠性,本文对框架试件J-1、J-2进行了高速拟静力试验。J-1试件的支撑采用圆钢管,钢管的截面为外径190 mm,内径160 mm的圆环。J-2试件的支撑采用截面为250×250×9×14的工字钢。试验中阻尼器采用上海材料所生产的缸式黏滞阻尼器,其设计参数Cv=270 kN/(mm/s)α,α =0.15,具体的产品性能参见图7所示。试验内容包括外包U钢套附加消能支撑的加固作业及加固后两次拟静力加载试验。如图8所示为两个构件的尺寸参数和配筋信息,混凝土等级为C35。试验中采用正弦波加载,通过位移控制,具体的加载制度如表1所列。

如图9为采用U形钢套法连接阻尼器加固门式框架试件的装置示意图。阻尼器支撑部件两端均采用铰接。为了模拟使用过程中柱的轴压比,在门式框架的柱顶分别安装了两个最大出力为300 kN的液压千斤顶来施加竖向荷载。对试件的水平加载由固定在反力墙上的伺服作动器来完成。本次试验所采用的伺服作动器为同济大学嘉定校区新引进的作动器,其最大动荷载可达1 000 kN,最大速度可达200 mm/s,最大位移为300 mm。

6 试件结果分析

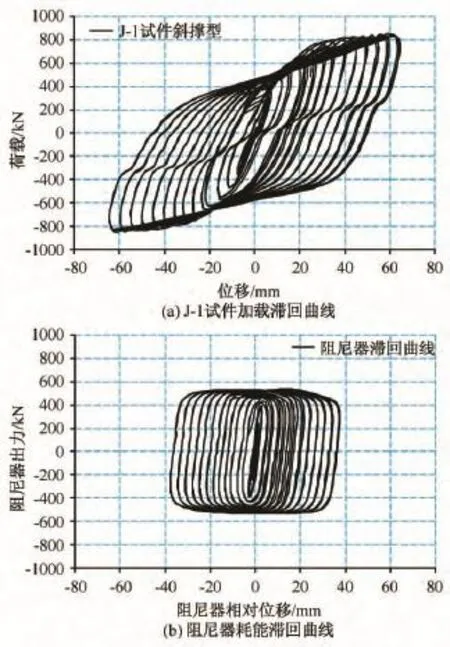

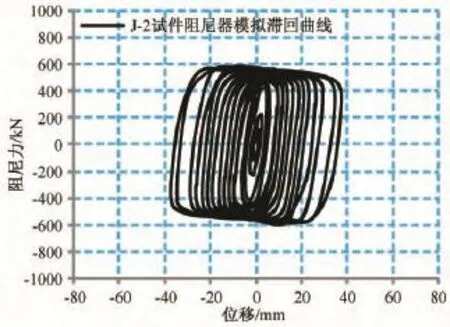

图10、图11分别为构件J-1、J-2的加载滞回曲线及阻尼器耗能滞回曲线。相应的试验现象及结果如图15、图16所示。试验过程中,由于J-2试件中测量阻尼器出力的应变片失效,故仅测得J-2试件阻尼器的位移,无法测出阻尼器的出力。图13给出了J-2试件加载到65 mm时试验得到

图7 黏滞阻尼器性能曲线Fig.7 Performance curve of the viscous damper

图8 框架试件的模型信息Fig.8 Details of test specimens

表1 基于位移的试验加载制度Table 1 Displacement-based loading schemes

图9 试验装置图Fig.9 Testing setup

从图12及图14中可以看出阻尼器的最大出力均超过530 kN。而在整个试验过程中U形钢套、螺栓及节点核心区未见破坏,这就说明了这种U形钢套连接形式用于连接阻尼器支撑的节点加固是现实可行的。

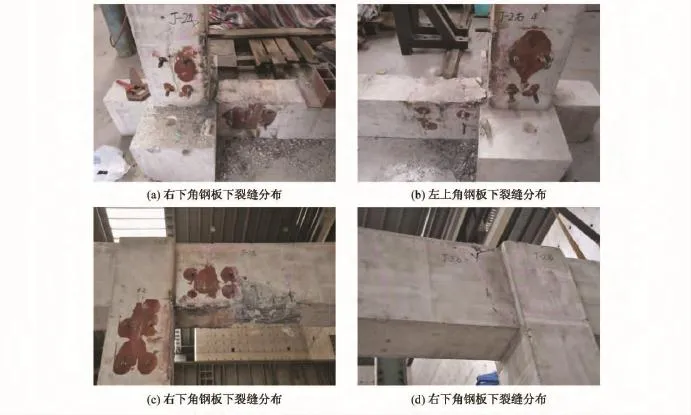

J-1试件最终梁端位移加载到70 mm,构件实际的层间位移角为1/45。如图15所示,构件最终没有出现严重的破坏情况,但裂缝分布广泛。在J-2试件试验过程中,当梁端加载位移达16 mm

的阻尼器位移图。为了弥补试验过程中部分数据的丢失并排除试验中可能存在的不确定因素,本文采用通用有限元软件ABAQUS针对两个试件进行了数值模拟工作。其中,梁柱混凝土及钢套采用实体单元模拟,钢筋采用桁架单元模拟而黏滞阻尼器部分则采用ABAQUS自带的SPRING/DASHPOT单元来模拟。混凝土材料采用ABAQUS自带的塑性损伤本构而钢材采用了双线性随动硬化本构。

图12对比了J-1试件阻尼器试验得出的滞回曲线与数值模拟得出的滞回曲线。图14为数值模拟得到的J-2试件阻尼器滞回曲线。时,梁上沿U形钢套外侧开始出现受剪斜裂缝;当梁端加载位移达到36 mm时,此斜向裂缝基本发展成斜向通缝。梁端加载位移增大到50 mm时,U形钢套外侧梁底混凝土开始压碎掉落;最后加载至65 mm,U形钢套外侧梁底混凝土破坏严重,钢筋压屈明显,而U形钢套部分仍完好无损,此时构件实际的层间位移角已达1/48,试验结束。最终的破坏情况如图16所示。通过对比图15、图16可见,在梁U形钢套外侧的裂缝明显比U形钢套里的裂缝要宽,且未包U形钢套的节点区比包U形钢套的节点区裂缝开展丰富,究其原因主要是:附加U形钢套对节点区具有明显的加腋作用,这使得节点区刚度显著增大形成刚域,刚域处变形较小,塑性铰被转移到梁钢套外。

图10 J-1试件及阻尼器的滞回曲线Fig.10 Hysteresis curve of J-1and its damper

图11 J-2试件及阻尼器的滞回曲线

图12 J-1试件阻尼器滞回对比Fig.12 Hysteresis curve comparison of J-1’s damper

图13 J-2试件阻尼器位移曲线Fig.13 Displacement curve of J-2’s damper

图14 J-2试件阻尼器模拟滞回曲线Fig.14 Modeling hysteresis curve of J-2’s damper

从图12中不难发现,阻尼器的实际位移要小于数值模拟得出的位移。这主要是因为阻尼器与钢支撑之间采用螺栓连接、阻尼器与U形钢套之间采用销栓连接,而这种连接方式在反复受力下会产生较大的间隙,所以“吃掉了”阻尼器一部分位移。试验结束后,可以发现钢支撑与阻尼器间原先拧紧的螺栓已有明显松动。因此在实际工程中应推广采用焊接技术连接阻尼器与钢支撑。同时,从构件整体的滞回曲线和阻尼器的滞回曲线

对比中可以看到,无论是阻尼器的实际位移还是模拟位移均远小于构件的实际位移。究其原因是钢支撑的刚度不足,“消耗”了很大一部分位移。鉴于钢支撑刚度的不足会对阻尼器的耗能能力造成很大的影响,故对阻尼器支撑刚度的设计在整个消能减震设计中显得格外重要。

图15 J-1试件破坏情况Fig.15 Damage of J-1

图16 J-2试件破坏情况Fig.16 Damage of J-2

7 结论

本文针对既有框架结构提出了一种采用U形钢套法连接阻尼器支撑的加固方法,介绍了该方法的施工流程,同时探讨了U形钢套设计参数的计算和确定方法,最后根据两个门式框架试件进行了高速拟静力试验,得出如下结果:

(1)U形钢套连接阻尼器支撑加固框架节点设计中,螺栓的尺寸、个数及间距可考虑剪力螺栓群效果。而梁、柱外包钢板长度通常依据螺栓部分的设计要求及强柱弱梁的原则来确定,钢板的厚度则需根据螺栓设计中可能受到的孔壁挤压破坏来设计。

(2)采用U形钢套连接阻尼器支撑时,附加的U形钢套会对框架节点区有明显的加腋作用,这使得节点区刚度显著增大形成刚域,刚域处变形较小,塑性铰被转移到钢套外。

(3)鉴于采用螺栓连接阻尼器与钢支撑时,螺栓的间隙会“吃掉”很大一部分的位移,因此在实际工程中应建议采用更加可靠的焊接连接方式。

(4)对于整个试件而言,无须将梁柱节点区加固得过强,因为当U形钢套刚度过大时,试件的整体抗震能力主要由钢板覆盖范围之外的梁柱截面来控制。同时,针对框架节点区的尺寸应选择适宜吨位的阻尼器以防止过高的出力造成框架自身的破坏。

(5)通过本文所述的两个拟静力试件试验分析可知,两个试件最终的层间位移角均超过了1/50,满足罕遇地震下国家规范对框架结构的要求。这就证明了采用U形钢套法连接阻尼器支撑加固既有框架结构的有效性和可行性。

致谢 本文研究工作获得乌鲁木齐市建设委员会、乌鲁木齐建筑学会和乌鲁木齐建筑设计研究院联合资助的《消能减震新技术在乌鲁木齐中小学建筑结构加固工程中的应用研究》项目的经费支持。

[1] 中华人民共和国住房和城乡建设部.JGJ 297—2013建筑消能减震技术规程[S].北京:中国建筑工业出版社,2013.Ministry of Housirg and Urban-Rural Development of the People’s Republic of China.JGJ 297—2013 Technical specification for seismic energy dissipation of buildings[S].Beijing:China Architecture and Building Press,2013.(in Chinese)

[2] 中国建筑标准设计研究院.09SG 610—2国家建筑标准设计图集:建筑结构消能减震(振)设计[S].北京:中国计划出版社,2009.China Institute of Building Standard Design and Research.09SG610—2 National building standard design atlas: buildingstructureenergydissipation damping(vibration)design[S].Beijing:China Planning Press,2009.(in Chinese)

[3] 翁大根,张超,夏敬德,等.震损框架节点外包钢板加固试验研究[J].土木工程学报,2013,46(4):36-45.Weng Dagen,Zhang Chao,Xia Jingde,et al.Experimental study on earthquake-damaged frame joints strengthened with steel-enveloped plates[J].China Civil Engineering Journal,2013,46(4):36-45.(in Chinese)

[4] 沈祖炎,陈扬骥,陈以一.钢结构基本原理[M].2版.北京:中国建筑工业出版社,2005.Shen Zuyan,Chen Yangji,Chen Yiyi.The basic principle of steel structure[M].2nd Edition.Beijing:China Architecture and Building Press,2005.(in Chinese)

[5] 熊学玉,许立新,胡家智.化学植筋的拉拔试验研究[J].建筑技术,2000,31(6):383-384.Xiong Xueyu,Xu Lixin,Hu Jiazhi.Pull-out experiment study of chemically bonded rebar[J].Architecture Technology,2000,31(6):383-384(in Chinese)